一种海上钻井平台用钻井泥浆脱水处理装置的制作方法

1.本实用新型属于钻井工程技术领域,具体为一种海上钻井平台用钻井泥浆脱水处理装置。

背景技术:

2.石油钻井尤其是海上钻井施工过程中会产生大量(200~1000m3)的废钻井液,其主要成分是粘土、水、各种化学添加剂等,其中含有重金属、碱、盐、油污、有机物等多种有毒有害污染物质,这些污染物混合在一起(一般统称混合液),外观与稀释后的泥浆相似,仍含有大量的泥浆(含水率在94~97%之间),污染物浓度高,处理难度较大。如果不对废弃钻井泥浆进行有效的处理,将导致对土壤、地表和地下水的污染(海上对海水造成污染),对环境造成严重的影响和破坏,直接或间接对动物、植物及人类健康产生危害。

3.然而,目前对废弃钻井泥浆普遍的做法是对采出的深层岩屑、钻井液化学物、污油泥等固体废弃物不采取任何安全处理,而是将废弃钻井泥浆置于井场钻井施工时挖取的池内并在太阳下长期暴晒,利用太阳产生的热能将其中的水分蒸发。但是由于钻井液有着特殊的稳定性,直接脱水难度大而且具有保水性能极好的特殊性质,单单依靠太阳光从表面照射数月甚至数年只能是将堆置的钻井泥浆表面干化,而在干化的表面下层,钻井液性质及其含水率几乎没有变化,所以当覆土填埋后不久便发生返浆的问题。

4.近年来,随着国家环境保护法律的完善以及政策的加强,国内各油田公司对废弃钻井泥浆的处理力度持续加大,对于废弃钻井泥浆的处理主要是采用固化法,即向钻井泥浆池中加入固化剂等固化药剂,如水泥、粉煤灰、水玻璃、氧化铝等,使钻井泥浆由液相转为固相,然后再覆土填埋。这一做法的优点是固体硬度高,不返浆。但是,由于处理技术问题,在检测中会或多或少发现难以达标的问题,尤其是不能控制其中的重金属等污染指标。同时因此也引来了土壤不可修复、难于耕作的诸多环境次生问题。

5.目前海上钻井过程中产生的废弃钻井泥浆一般采用密闭液体罐运送到陆地进行处理,因此需要专用船舶、专用车辆、密闭容器进行运输,稍有不慎会发生液体溢流事件,造成环境污染。既浪费大量的人力、物力、财力,还存在环境污染风险。在陆地进行固液分离处理后产生的液体拉到采油厂注水泵站后经过进一步处理,回注到注水井内。这一系列工序导致运输及陆地处理成本较高,最后会大大增加钻完井成本。

6.公告号cn110092560a公开了一种油田井场废弃钻井泥浆快速浓缩脱水方法与装置,将废弃钻井泥浆与絮凝剂混合后进行凝聚,将凝聚形成的含污泥絮体的泥浆利用水力旋流作用使泥浆中的悬浮物与污泥絮体在水流剪切力的作用下形成密实的颗粒污泥,旋流过程中加入重金属捕集剂,与泥浆脱出水中的重金属离子发生螯合作用,以去除水中残留的重金属,形成的螯合物吸附于颗粒污泥内;将颗粒污泥及泥浆脱出水混合物进行泥水分离,本发明还提供了一种油田井场废弃钻井泥浆快速浓缩脱水装置,本发明利用旋流脱水技术,结合重金属螯合作用,在进行废弃钻井泥浆脱水的同时实现脱出水中的重金属去除,本方法大幅提高了废弃钻井泥浆的处理效率,且操作简便、运行稳定,适用于油田井场新井

钻探过程。但该装置存在处理时间长,同时脱水后的污泥清理不便,也无法实现脱水后泥浆的循环使用。

技术实现要素:

7.为了克服现有技术的上述缺陷,本实用新型提供了一种海上钻井平台用钻井泥浆脱水处理装置,该装置采用撬装式结构,具有占地少,移动灵活,结构简单,安装方便;脱水后泥浆可以充分循环利用,不仅减少泥浆的浪费,也减少了最后处理的运输和排放费用。

8.为实现上述目的,本实用新型提供如下技术方案:一种海上钻井平台用钻井泥浆脱水处理装置,包括高固相泥浆池,所述高固相泥浆池通过管道与抽泥泵的输入端相连通,所述抽泥泵的输出端通过管道与加药罐相连通,所述加药罐通过管道与两个供液泵的输入端相连通,两个所述供液泵的输入端与絮凝剂水化器相连通,两个所述供液泵的输出端分别通过管道与两个离心机的输入端相连通,所述离心机的输出端通过管道与液体罐和密封运输箱相连通,所述液体罐通过管道与排液泵的输入端相连通,所述排液泵的输出端通过管道与泥浆储存池相连通。

9.优选地,所述加药罐和絮凝剂水化器内均设置有搅拌器。

10.优选情况下,所述加药罐与两个供液泵之间、絮凝剂水化器与两个供液泵之间和供液泵与两个离心机之间均设置有两个阀门。

11.优选地,所述高固相泥浆池内装有高固相泥浆,所述液体罐内装有离心机脱出的液体(含泥浆大部分化学剂)。

12.优选情况下,所述密封运输箱内设置为脱水后无用固相并且可运回陆地进行处理。

13.优选地,所述离心机为大容量电驱动卧式离心机,优选为518hv离心机。

14.优选情况下,所述絮凝剂包括吸附絮凝剂和架桥絮凝剂。

15.优选地,所述的吸附絮凝剂为硫酸铁、氯化铁、硫酸钙、硫酸铝和氯化钙中的一种,所述的架桥絮凝剂为阳离子聚丙烯酰胺、聚乙基、聚乙基氧化物、淀粉、guar橡胶和无机盐中的一种。

16.阳离子聚丙烯酰胺phpa作为絮凝剂可同时发挥电中和凝聚及架桥凝聚的双重作用, 即高分子链上的阳离子活性基团与带负电荷的胶体粒子相互吸引, 降低及中和了胶体微粒的表面负电荷, 同时压缩了胶体微粒的扩散层而使胶体微粒凝聚脱稳, 并借助于高分子链的粘结架桥作用而产生絮凝沉降, 通过絮凝作用使细小的粘土颗粒聚集,通过颗粒再造,形成较大粒径的絮凝体,从而达到通过钻井用离心机来实现废泥浆固液分离的目的。

17.与现有技术相比,本实用新型的有益效果在于:

18.该海上钻井平台用钻井泥浆脱水处理装置,因钻井废水和生产污水以及废弃钻井液经过脱水处理,分离出来的主要是胶状的固相,不会影响原液的主要成份,脱水处理后的液体基本保持了原有的液体的化学成份,但含量会有变化,其具体成份可通过泥浆实验来测定;脱水处理后可以提高泥浆流动性能,维护钻井过程中的泥浆性能,大量减少用水及各种泥浆添加剂,保持使用清洁钻井液,提高了钻井效率;钻完井后废弃的泥浆脱水后泥浆可以充分循环利用,不仅减少泥浆的浪费,也减少了废液的运输、处理和排放费用;脱水技术

的应用可以作为钻井开发环节中重要的一环,有效降低泥浆成本,更大大降低对环境的破坏,对油田开发的环境保护工作起到积极作用。

附图说明

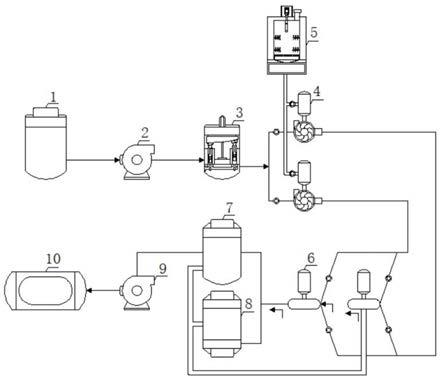

19.图1为本实用新型流程的结构示意图;

20.图中:1高固相泥浆池、2抽泥泵、3加药罐、4供液泵、5絮凝剂水化器、6离心机、7液体罐、8密封运输箱、9排液泵、10泥浆储存池。

具体实施方式

21.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

22.如图1所示,本实用新型提供一种技术方案:一种海上钻井平台用钻井泥浆脱水处理装置,包括高固相泥浆池1,高固相泥浆池1通过管道与抽泥泵2的输入端相连通,抽泥泵2的输出端通过管道与加药罐3相连通,加药罐3和絮凝剂水化器5内均设置有搅拌器,因设置有搅拌器,使得加药罐3与絮凝剂水化器5内液体反应更加充分,提高反应速率,加药罐3通过管道与两个供液泵4的输入端相连通,两个供液泵4的输入端与絮凝剂水化器5相连通,两个供液泵4的输出端分别通过管道与两个离心机6的输入端相连通,离心机6的输出端通过管道与液体罐7和密封运输箱8相连通,加药罐3与两个供液泵4之间、絮凝剂水化器5与两个供液泵4之间和供液泵4与两个离心机6之间均设置有两个阀门,通过设置多个阀门,工作人员可控制泥浆反应的流量,可因泥浆的量来控制不同数量的供液泵4和离心机6进行工作,降低了泥浆处理的成本,液体罐7通过管道与排液泵9的输入端相连通,排液泵9的输出端通过管道与泥浆储存池10相连通,密封运输箱8内设置为脱水后无用固相并且可运回陆地进行处理,高固相泥浆池1内装有高固相泥浆,液体罐7内装有脱水处理后的液体。

23.作为本实用新型的进一步方案:所述加药罐和絮凝剂水化器内均设置有搅拌器。

24.作为本实用新型的进一步方案:所述加药罐与两个供液泵之间、絮凝剂水化器与两个供液泵之间和供液泵与两个离心机之间均设置有两个阀门。

25.作为本实用新型的进一步方案:所述高固相泥浆池内设置有高固相泥浆,所述液体罐内设置有泥浆处理化学剂。

26.作为本实用新型的进一步方案:所述密封运输箱内设置为脱水后无用固相并且可运回陆地进行处理。

27.作为本实用新型的进一步方案:所述离心机为大容量电驱动卧式离心机,优选为518hv离心机。

28.作为本实用新型的进一步方案:所述絮凝剂包括吸附絮凝剂和架桥絮凝剂。

29.优选地,所述的吸附絮凝剂为硫酸铁、氯化铁、硫酸钙、硫酸铝和氯化钙中的一种,所述的架桥絮凝剂为阳离子聚丙烯酰胺、聚乙基、聚乙基氧化物、淀粉、guar橡胶和无机盐中的一种。

30.本实用新型的工作原理为:

31.s1、首先抽泥泵2将抽取高固相泥浆池1内的高固相泥浆,高固相泥浆被抽泥泵2灌入加药罐3内,加药罐3内搅拌器可对药液与泥浆进行充分混合;

32.s2、其次两个供液泵4将抽取加药罐3中处理后的泥浆和絮凝剂水化器5内的溶液,

并且将泥浆与溶液的混合物输入至两个离心机6内,同时两个离心机6开始工作,并且对输入的泥浆进行离心处理;

33.s3、其次,离心机6工作产生的脱水后无用固相将储存在密封运输箱8内,且密封运输箱8可运回陆地并且对脱水后无用固相进行处理,且离心工作产生的另一部分泥浆将进入至液体罐7中,最后通过排液泵9将其输入至泥浆储存池10内。

34.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

35.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1