一种工业废盐解析处理装置的制作方法

[0001]

本实用新型属于工业废盐、危险固体废弃物处理领域,具体涉及一种工业废盐解析处理装置。

背景技术:

[0002]

近年来我国石油化工、医药、农药及精细化生产等行业快速发展,生产规模迅速加大,同时产物的伴随废弃物规模也愈加庞大,其中工业废盐溶液是这些行业最主要的有毒有害污染废弃物。因为这些行业对产物提纯和处理时,会进行酸化和碱化从而形成大量的nacl溶液,也称废盐溶液,并夹杂种类繁多的有机合成物,含量占总体的15~20%,一般企业为了减少废液量会将这些废盐溶液干蒸成固态,从而形成工业废盐,但伴随有机物大部分都是有毒有害物质,难以处理。因此,随着工业废盐的不断堆积将产生极大的环境安全风险,被列入危废名录。同时,由于含有机物的工业废盐的处理难度较大,给相关企业带来巨大的环保压力。通常而言,工业废盐中可溶性盐(tds)含量最高可达 90wt%以上,同时还含大量重金属如hg、cr、cd、pb、as及难降解有毒有机污染物,如氯苯类、硝基苯类、酚类等,根据危险废弃物鉴别标准,属于典型的危险固体废物。目前,针对组成复杂的工业废盐的处理方法主要有高温炭化法、高温焚烧法、等离子体熔融法、水泥窑协同处置法、水泥/沥青/树脂稳定固化法、安全填埋法等,其中柔性安全填埋是目前处理危险工业废盐的主要方法。根据《危险废物填埋污染控制标准》 (gb18598-2019)以及最新的《中华人民共和国固体废物污染环境防治法(2019年修订)》等法律法规,自2020年6月1日起,进入柔性安全填埋场进行填埋处理的危险固体废弃物,若水溶性盐总量超过10%或砷含量超过5%的,必须要进入刚性危废填埋场进行刚性填埋,这就进一步增加了目前工业废盐的填埋成本,且由于刚性填埋场对选址有非常高的要求,而现有的其他工业废盐处理方法如温炭化法、高温焚烧法、等离子体熔融法、水泥窑协同处置法、水泥/沥青/树脂稳定固化法等都不同程度的存在工艺流程复杂、对进料组成要求高、易发生低温熔盐腐蚀、设备无法长周期稳定运行、处理成本高、处理规模小、工业废盐无害化不彻底、存在二次污染等瓶颈,因此,针对目前工业废盐危险固体废弃物处理、处置技术存在的瓶颈问题,亟需开发一种流程简单、投资及运行成本低且可实现长周期稳定运行的工业废盐高效转化装置及方法。

技术实现要素:

[0003]

针对现阶段含有毒有机物工业废盐处理技术所存在的问题,本实用新型的目的是提供一种流程简单、投资及运行成本低且可实现长周期稳定运行的工业废盐解析处理装置。

[0004]

为实现上述目的,本实用新型工业废盐解析处理装置包括粗盐进料系统、粗盐解析系统和解析气转化系统;

[0005]

所述的粗盐解析系统包括自下而上依次设置的相连通的一段解析炉和二段解析炉,一段解析炉经进料喷嘴d与粗盐进料系统相连,一段解析炉、二段解析炉分别经一段载

流气喷嘴、二段载流气喷嘴与载流气相连,二段解析炉顶部出口与解析气分流器入口相连接,解析气分流器顶部出口与解析气转化系统相连,解析气分流器底部出口与粉体缓冲仓相连接,粉体缓冲仓出口与粉体输送器入口相连接,粉体输送器出口与粉料制备器入口相连接,二段解析炉侧方的出料口g与粉料制备器入口相连接,粉料制备器出口与粉料缓冲仓相连接,粉料缓冲仓出口与后系统粉料输送系统入口相连接;

[0006]

所述的解析气转化系统包括与解析气分流器顶部出口相连的增压机,增压机出口、热风机出口分别经解析气物流入口、热风入口与催化转化炉入口相连接。

[0007]

所述的粗盐进料系统包括依次相连的原料储仓、粗料缓冲仓、粗料给料仓和粗料输送器,粗料输送器通过进料喷嘴与一段解析炉的入料口相连。

[0008]

所述的一段解析炉的进料喷嘴的数量为n

d

,且n

d

≥2,一段解析炉的进载流气喷嘴的数量为n

e

,且n

e

≥2,二段解析炉的载流气喷嘴的数量为n

f

,且n

f

≥2。

[0009]

所述的一段解析炉及一段解析炉的进料喷嘴的公称直径分别为φ

2-1

、φ

d

,且5≤φ

2-1

/φ

d

≤50,一段解析炉、一段解析炉的一段载流气喷嘴的公称直径分别为φ

2-1

、φ

e

,且5≤φ

2-1

/φ

e

≤50,二段解析炉、二段解析炉的二段载流气喷嘴的公称直径分别为φ

2-2

、φ

f

,且5≤φ

2-2

/φ

f

≤50;

[0010]

所述的催化转化炉的解析气物流入口、热风入口的数量分别为n

h

、n

j

,且n

h

≥2, n

j

≥2;

[0011]

所述的催化转化炉的解析气物流入口、热风入口的公称直径分别为φ

r

、φ

h

、φ

j

,且入口几何尺寸与催化转化炉尺寸数值关系为5≤φ

r

/φ

h,j

≤50;

[0012]

其处理过程如下:

[0013]

1)工业废盐粗料由原料储仓依次经粗料缓冲仓、粗料给料仓,再由粗料输送器输送,通过进料喷嘴进入一段解析炉,与经一段载流气喷嘴进入一段解析炉的a1支路载流气进行直接接触,在一段解析炉内实现粗盐中有机污染物的一次解析,随后粗盐物流与a1 支路载流气继续上行进入二段解析炉,在二段解析炉内与经二段载流气喷嘴进入二段解析炉的a2支路载流气继续充分混合进行粗盐的二次解析纯化,解析处理后所获得的纯化废盐由二段解析炉侧方的出料口通过管道与粉料制备器入口相连接,纯化废盐经粉料制备器制成粒径10~200μm的粉料,粉料再由粉料制备器出口经管道进入粉料缓冲仓,粉料出粉料缓冲仓后进入后系统粉料输送系统;

[0014]

2)粗盐解析系统产生的解析气由二段解析炉顶部出口进入解析气分流器,在解析气分流器内实现气-固分流后,气相物流经增压机升压后进入催化转化炉,解析气分流器底部的细颗粒下行进入粉体缓冲仓,随后再进入粉体输送器,再经粉体输送器进入粉料制备器;

[0015]

3)自解析气分流器而来的气相物流经增压机升压后的解析气物流分别通过增压机出口支路、解析气物流入口进入催化转化炉,热风机输出的热风通过热风机出口支路、热风入口进入催化转化炉,催化转化炉内气相物流中的解析组分在转化剂的作用下发生链式分解反应后转化为简单的低分子稳态化合物,随后气相物流通过催化转化炉内顶部的出口进入余热回收系统。

[0016]

所述的一段解析炉的a1支路载流气流量、二段解析炉的a2支路载流气流量分别为 q

a1

、q

a2

,1≤q

a1

/q

a2

≤10。

[0017]

所述的一段解析炉、二段解析炉的操作压力为0~30kpa,操作温度为300~1000℃;

[0018]

所述的催化转化炉的操作压力为0~1.0mpa,操作温度为200~600℃。

[0019]

所述的催化转化炉采用的催化剂为负载型球形、条形、蜂窝状规整催化剂,催化剂的活性组份为贵金属pd、pt、rh、ru或其氧化物,非贵金属co、cr、mn、cu、ni、 mo、v、ti及其氧化物,co-mn-cu、cu-mn-o、v2o5、ce-mn-o复合非贵金属氧化物;

[0020]

所述的催化转化炉中的催化剂载体为al2o3、tio2、ceo2、zro2、活性炭、碳纤维及分子筛或其复合载体。

[0021]

与现有的技术相比,本实用新型所产生的有益效果及竞争优势为:

[0022]

1)进料适应性强。突破了常规高温焚烧无害化处理,尤其是水泥回转窑协同处置技术对废盐中元素组成的刚性限制;

[0023]

2)有机物分解彻底。通过本实用新型所述的一段解析炉、二段解析炉及催化转化炉可实现有机废盐中氯苯类、氯代烷烃类、酚类及其他有机碳的高效分解脱除,从源头上将二噁英类(pcdd/fs)高毒性有机污染物产生的前驱体氯代芳烃、酚类及其他有机碳彻底无害化分解;

[0024]

3)可长周期稳定运行。基于本实用新型中所述的工业废盐解析技术核心设备的独特结构设计及操作条件,无低温熔渣冷凝堵塞风险,无耐火衬里材料高温熔盐腐蚀膨胀剥落风险,可实现连续、安全稳定运行;

[0025]

4)装置运行成本低。设备投资强度及运行成本低,无二次污染产生,且催化转化炉中的催化剂通过热再生/化学再生后可循环使用,获得的纯化废盐可实现资源化利用。

附图说明

[0026]

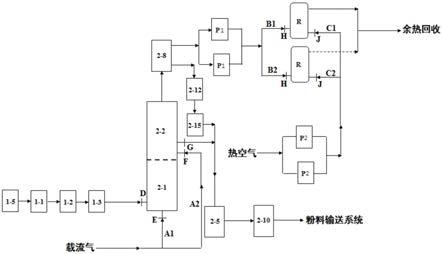

图1是本实用新型的整体结构示意图。

具体实施方式

[0027]

下面结合附图对本实用新型作进一步详细说明。

[0028]

参见图1,本实用新型的装置包括粗盐进料系统、粗盐解析系统和解析气转化系统;

[0029]

所述的粗盐进料系统包括依次相连的原料储仓1-5、粗料缓冲仓1-1、粗料给料仓1-2 和粗料输送器1-3;

[0030]

所述的粗盐解析系统包括自下而上依次设置的相连通的一段解析炉2-1和二段解析炉2-2,一段解析炉2-1经进料喷嘴d与粗盐进料系统的粗料输送器1-3相连,一段解析炉2-1、二段解析炉2-2分别经一段载流气喷嘴e、二段载流气喷嘴f与载流气相连,二段解析炉2-2顶部出口与解析气分流器2-8入口相连接,解析气分流器2-8顶部出口与解析气转化系统相连,解析气分流器2-8底部出口与粉体缓冲仓2-12相连接,粉体缓冲仓2-12出口与粉体输送器2-15入口相连接,粉体输送器2-15出口与粉料制备器2-5入口相连接,二段解析炉2-2侧方的出料口g与粉料制备器2-5入口相连接,粉料制备器 2-5出口与粉料缓冲仓2-10相连接,粉料缓冲仓2-10出口与后系统粉料输送系统入口相连接;

[0031]

所述的解析气转化系统包括与解析气分流器2-8顶部出口相连的增压机p1,增压

机 p1出口、热风机p2出口分别经解析气物流入口h、热风入口j与催化转化炉r入口相连接。

[0032]

本实用新型的一段解析炉2-1的进料喷嘴d的数量为n

d

,且n

d

≥2,一段解析炉 2-1的进载流气喷嘴e的数量为n

e

,且n

e

≥2,二段解析炉2-2的载流气喷嘴f的数量为n

f

,且n

f

≥2;一段解析炉2-1及一段解析炉2-1的进料喷嘴d的公称直径分别为φ

2-1

、φ

d

,且5≤φ

2-1

/φ

d

≤50,一段解析炉2-1、一段解析炉2-1的一段载流气喷嘴e的公称直径分别为φ

2-1

、φ

e

,且5≤φ

2-1

/φ

e

≤50,二段解析炉2-2、二段解析炉2-2的二段载流气喷嘴f的公称直径分别为φ

2-2

、φ

f

,且5≤φ

2-2

/φ

f

≤50;催化转化炉r的解析气物流入口h、热风入口j的数量分别为n

h

、n

j

,且n

h

≥2,n

j

≥2;催化转化炉r 的解析气物流入口h、热风入口j的公称直径分别为φ

r

、φ

h

、φ

j

,且入口几何尺寸与催化转化炉尺寸数值关系为5≤φ

r

/φ

h,j

≤50;

[0033]

其处理方法过程包括以下步骤:

[0034]

1)工业废盐粗料由原料储仓1-5依次经粗料缓冲仓1-1、粗料给料仓1-2,再由粗料输送器1-3输送,通过进料喷嘴d进入一段解析炉2-1,与经一段载流气喷嘴e进入一段解析炉2-1的a1支路载流气进行直接接触,在一段解析炉2-1内实现粗盐中有机污染物的一次解析,随后粗盐物流与a1支路载流气继续上行进入二段解析炉2-2,在二段解析炉2-2内与经二段载流气喷嘴f进入二段解析炉2-2的a2支路载流气继续充分混合进行粗盐的二次解析纯化,解析处理后所获得的纯化废盐由二段解析炉2-2侧方的出料口 g通过管道与粉料制备器2-5入口相连接,纯化废盐经粉料制备器2-5制成粒径10~200 μm的粉料,粉料再由粉料制备器2-5出口经管道进入粉料缓冲仓2-10,粉料出粉料缓冲仓2-10后进入后系统粉料输送系统;

[0035]

2)粗盐解析系统产生的解析气由二段解析炉2-2顶部出口进入解析气分流器2-8,在解析气分流器2-8内实现气-固分流后,气相物流经增压机p1升压后进入催化转化炉 r,解析气分流器2-8底部的细颗粒下行进入粉体缓冲仓2-12,随后再进入粉体输送器 2-15,再经粉体输送器2-15进入粉料制备器2-5;

[0036]

3)自解析气分流器2-8而来的气相物流经增压机p1升压后的解析气物流分别通过增压机出口支路b1/b2、解析气物流入口h进入催化转化炉r,热风机p2输出的热风通过热风机出口支路c1/c2、热风入口j进入催化转化炉r,催化转化炉r内气相物流中的解析组分在转化剂的作用下发生链式分解反应后转化为简单的低分子稳态化合物,随后气相物流通过催化转化炉r内顶部的出口进入余热回收系统。

[0037]

其中,一段解析炉2-1的a1支路载流气流量、二段解析炉2-2的a2支路载流气流量分别为q

a1

、q

a2

,1≤q

a1

/q

a2

≤10;一段解析炉2-1、二段解析炉2-2的操作压力为0~ 30kpa,操作温度为300~1000℃;

[0038]

所述的催化转化炉r的操作压力为0~1.0mpa,操作温度为200~600℃。

[0039]

所述的催化转化炉采用的催化剂为负载型球形、条形、蜂窝状规整催化剂,催化剂的活性组份为贵金属pd、pt、rh、ru或其氧化物,非贵金属co、cr、mn、cu、ni、 mo、v、ti及其氧化物,co-mn-cu、cu-mn-o、v2o5、ce-mn-o复合非贵金属氧化物;

[0040]

所述的催化转化炉中的催化剂载体为al2o3、tio2、ceo2、zro2、活性炭、碳纤维及分子筛或其复合载体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1