一种环己酮氨肟化废水中磷酸盐去除设备的制作方法

1.本实用新型涉及环己酮氨肟化技术,尤其是一种环己酮氨肟化废水中磷酸盐去除设备。

背景技术:

2.己内酰胺是合成纤维和工程塑料的单体,是重要的化工原料,目前己二酰胺的生产大多采用环己酮转为为环己酮肟,再重排成己内酰胺的工艺路线。环己酮氨肟化合成环己酮肟,是采用环己酮、氨和双氧水在低压条件下,以叔丁醇为溶剂,采用钛硅分子筛催化剂,在反应器内一步合成环己酮肟,该方法直接制备环己酮肟,取代了传统的羟胺制备工艺,大大缩短了工艺流程,节省投资,不产生硫酸铵,避免了氮氧化物和硫氧化物的产生,对环保意义重大,应用前景广泛。

3.在该生产工艺中,为了保证双氧水输送稳定性,需要使用磷酸盐类作为稳定剂,双氧水中的磷酸盐经反应后析出进入氨肟化生产装置废水中,然后输送至污水处理系统,造成污水系统进水总磷含量平均达到13.5mg/l,经生化系统脱磷处理后仍然很难满足环保外排的指标要求。

技术实现要素:

4.本实用新型的目的在于提供一种环己酮氨肟化废水中磷酸盐去除设备,用于解决现有环己酮氨肟化合成环己酮肟生产过程中废水总磷含量超标的问题。

5.为了解决上述问题,本实用新型提供一种环己酮氨肟化废水中磷酸盐去除设备,包括与氨肟化装置汽提塔的废水出口连接的废水进口,所述废水进口与一效蒸发器的底部连通,所述一效蒸发器连接有一效循环泵和一效汽液分离罐,废水经所述一效循环泵自所述一效蒸发器的底部泵送至所述一效蒸发器的顶部分布器后在所述一效蒸发器的管程内加热然后进入所述一效汽液分离罐;

6.所述一效循环泵的出口还设有与二效蒸发器的底部连通的分流支路,所述分流支路用于将部分废水送至所述二效蒸发器,所述二效蒸发器还连接有二效循环泵、二效汽液分离罐和二效冷凝罐;

7.所述一效汽液分离罐产生的二次蒸汽与所述二效蒸发器的壳程连通,所述二效蒸发器的壳程的出口与所述二效冷凝罐连通,所述二效冷凝罐设有通过二效冷凝水泵与所述一效蒸发器连通的冷凝回流支路;废水经所述二效循环泵自所述二效蒸发器的底部泵送至所述二效蒸发器的顶部分布器后,在所述二效蒸发器的管程内被壳程内的二次蒸汽加热然后进入所述二效汽液分离罐在次进行汽液分离;

8.所述二效汽液分离罐的顶部的尾气出口通过尾气冷凝水罐后与低盐废水出口相连,所述二效蒸发器的出口与浓液废水出口相连;所述浓液废水出口与反应槽的废水进液口连通,所述废水进液口还与己二酸有机废水取样管连通以利于己二酸车间的酸性废水降低浓液废水的ph值,所述反应槽内还安装有在线ph计,所述反应槽还通过管路连接有储存

聚合硫酸铁溶液的容药罐,以聚合硫酸铁溶液作为絮凝剂对浓液废水进行絮凝沉淀除磷。

9.本实用新型提供的环己酮氨肟化废水中磷酸盐去除设备还具有以下技术特征:

10.进一步地,所述分流支路上还设有第一调节阀组以控制所述二效蒸发器底部的液位,所述冷凝回流支路上设有第二调节阀组以控制所述一效蒸发器的液位并用于平衡所述二效冷凝罐的液位。

11.进一步地,所述容药罐为两个,每个所述容药罐通过一个计量泵与所述反应槽连通。

12.进一步地,所述反应槽的底部依次连接有排泥泵、板框压滤机,所述板框压滤机的滤液出口设有集液管,所述集液管通过泵和管路与所述反应槽的废水进液口连通。

13.本实用新型具有如下有益效果:通过设置包含一效蒸发器、二效蒸发器的两效蒸发废水预处理装置,将来自氨肟化装置汽提塔的含磷废水分为浓液废水(高盐)和低盐废水,低盐废水(稀液)中总磷含量几乎为零,只需对浓液废水进行除磷,大大降低了需除磷作业的废水量,提高废水除磷的效率;利用己二酸车间的酸性废水调节浓液废水的ph值使得浓液废水的ph值满足聚合硫酸铁除磷要求,即减少了酸液药剂的投加量又减少了己二酸车间的废水排放量,可有效降低废水除磷的成本;采用聚合硫酸铁作为絮凝剂对浓液废水进行絮凝沉淀除磷,可有效去除废水的磷,保证废水排放满足环保要求。

附图说明

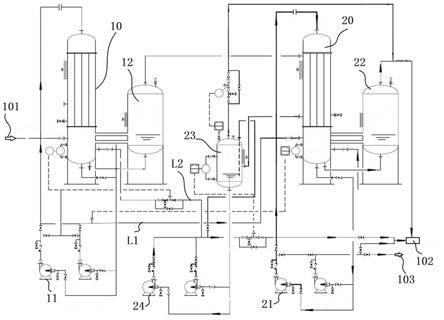

14.图1为本实用新型实施例的两效蒸发废水预处理装置的结构示意图;

15.图2为本实用新型实施例的絮凝沉淀除磷流程示意图;

16.图3为本实用新型实施例中的环己酮氨肟化废水中磷酸盐去除设备使用前后的废水总磷指标汇总表。

具体实施方式

17.下文中将参考附图并结合实施例来详细说明本实用新型。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

18.如图1至图3所示的本实用新型的环己酮氨肟化废水中磷酸盐去除设备的一个实施例中,该实施例的环己酮氨肟化废水中磷酸盐去除设备包括与氨肟化装置汽提塔的废水出口连接的废水进口101,废水进口101与一效蒸发器10的底部连通,一效蒸发器10连接有一效循环泵11和一效汽液分离罐12,废水经一效循环泵11自一效蒸发器10的底部泵送至一效蒸发器10的顶部分布器后在一效蒸发器10的管程内加热然后进入一效汽液分离罐12;一效循环泵11的出口还设有与二效蒸发器的底部连通的分流支路l1,所述分流支路l1用于将部分废水送至二效蒸发器20,二效蒸发器20还连接有二效循环泵21、二效汽液分离罐22和二效冷凝罐23;一效汽液分离罐12产生的二次蒸汽与二效蒸发器20的壳程连通,二效蒸发器20的壳程的出口与二效冷凝罐23连通,二效冷凝罐23设有通过二效冷凝水泵24与一效蒸发器10连通的冷凝回流支路l2;废水经二效循环泵21自二效蒸发器20的底部泵送至二效蒸发器20的顶部分布器后,在二效蒸发器20的管程内被壳程内的二次蒸汽加热然后进入二效汽液分离罐22在次进行汽液分离;二效汽液分离罐23的顶部的尾气出口通过尾气冷凝水罐后与低盐废水出口102相连,二效蒸发器20的出口与浓液废水出口103相连;浓液废水出口

102与反应槽30的废水进液口301连通,废水进液口301还与己二酸有机废水取样管31连通以利于己二酸车间的酸性废水降低浓液废水的ph值,反应槽30内还安装有在线ph计32,反应槽30还通过加药管路33连接有储存聚合硫酸铁溶液的容药罐34,以聚合硫酸铁溶液作为絮凝剂对浓液废水进行絮凝沉淀除磷。本申请通过设置包含一效蒸发器、二效蒸发器的两效蒸发废水预处理装置,将来自氨肟化装置汽提塔的含磷废水分为浓液废水(高盐)和低盐废水,低盐废水(稀液)中总磷含量几乎为零,只需对浓液废水进行除磷,大大降低了需除磷作业的废水量,提高废水除磷的效率;利用己二酸车间的酸性废水调节浓液废水的ph值使得浓液废水的ph值满足聚合硫酸铁除磷要求,即减少了酸液药剂的投加量又减少了己二酸车间的废水排放量,可有效降低废水除磷的成本;采用聚合硫酸铁作为絮凝剂对浓液废水进行絮凝沉淀除磷,可有效去除废水的磷,保证废水排放满足环保要求。

19.在本申请的一个实施例中,优选地,所述分流支路l1上还设有第一调节阀组以控制二效蒸发器底部20的液位,所述冷凝回流支路l2上设有第二调节阀组以控制一效蒸发器10的液位并用于平衡二效冷凝罐23的液位。

20.在本申请的一个实施例中,优选地,所述容药罐34为两个,每个容药罐34通过一个计量泵35与反应槽30连通,由此保证药液可靠地连续供应。优选地,反应槽30的底部依次连接有排泥泵40、板框压滤机50,排泥泵40优选污泥螺杆泵,由此可将聚合硫酸铁与浓液废水中的磷酸盐反应生成的絮团胶体沉淀通过排泥泵送至板式压滤机;板框压滤机50的滤液出口设有集液罐,所述集液罐通过泵和管路与所述反应槽30的废水进液口连通,以进行再次脱磷处理。

21.在本申请的另一个实施例提供一种环己酮氨肟化废水中磷酸盐去除设备,包括上述环己酮氨肟化废水中磷酸盐去除设备,根据所述在线ph计32的监测结果实时调节所述己二酸有机废水取样管31的流量使得浓液废水与己二酸车间的酸性废水混合后的混合液的ph值为8

‑

12;向反应槽30添加的聚合硫酸铁溶液的质量百分浓度为8%至12%,所述混合液与所述聚合硫酸铁溶液以200/1至300/1的体积比混合,由此在保证除磷效果的同时可减少药剂投放量,降低废水除磷成本。

22.在本申请的一个实施例中,优选地,所述混合液的ph值为9,向反应槽30添加的聚合硫酸铁溶液的质量百分浓度为10% ,所述混合液与所述聚合硫酸铁溶液以250/1的体积比混合。优选地,以聚合硫酸铁溶液为絮凝剂对浓液废水进行絮凝沉淀除磷后废水中的总磷含量指标控制在5mg/l以内。

23.在本申请的一个实施例中,氨肟化装置汽提塔的废水出口的废水排放量约为30立方米/小时,压力为0.45mpa ,经过两效蒸发废水预处理后,浓液废水水量约为3

‑

5立方米/小时,总含量量约为120mg/l,ph值约为12

‑

14;低盐废水水量约为25

‑

27立方米/小时,总磷含量几乎为零,只需对浓液废水进行除磷,大大降低了需除磷作业的废水量,提高废水除磷的效率。

24.本申请利用己二酸车间的酸性废水调节浓液废水的ph值使得浓液废水的ph值满足聚合硫酸铁除磷要求,即减少了酸液药剂的投加量又减少了己二酸车间的废水排放量,可有效降低废水除磷的成本;如图3所示的本申请的环己酮氨肟化废水中磷酸盐去除设备及方法于2019年7月26日投入使用前后的总磷指标汇总表,该设备及方法投入使用后,经除磷作业后的废水中的总磷指标显著降低。在本申请的一个实施例中,考虑药剂成本和投加

除磷药剂聚合硫酸铁量大时会造成废水中铁离子含量过高,影响废水的循环使用及排放,优选将絮凝沉淀除磷后废水中的总磷含量指标控制在5mg/l以内。

25.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1