半固态危险废物的预处理系统的制作方法

[0001]

本实用新型涉及危废处理领域,涉及危废处理再利用,具体涉及半固态危险废物的预处理系统。

背景技术:

[0002]

随着工业的发展,工业生产过程排放的危险废物日益增多。据估计,全世界每年的危险废物产生量为3.3亿吨。危险废物具有腐蚀性、反应性、易燃性、毒性、感染性等特点,由于危险废物带来的严重污染和潜在的严重影响,对于危险废物的处理愈发重要。危险废物通常划分为固态、半固态和液态三种进行处理,半固态危废主要以污泥为主,但是污泥又包括很多种类,例如含油污泥、油基钻屑、含硫污泥、重金属污泥等等,而且产废单位对于危废的暂存方式也参差不齐,有的企业直接将各种废物装在一起让它自然沉淀,再将水排走,留下的污泥成分很复杂,甚至还包括有石块、饮料瓶、包装袋等杂质。目前,我国现有半固态危废的处理技术中,由于工艺和相关装备解决方案的不完善,在未充分考虑产废端原料形态的复杂性和危害性,不能充分、有效的实现对半固态危废原料进行分选、配伍控制、破碎、筛选以及流动性改善等处理。而现目前较为高效的危废处理是结合水泥窑进行协同处理,将危废送入水泥窑中一定程度上替代燃料或原料,现有技术中对危废的分类处理不充分,使得对半固态危废的处理效果较差,入窑的危废有害元素含量、热值、水分、粒度、粘度、ph值、闪点等质量指标达不到水泥窑协同处置入窑的要求,对水泥生产会形成一定的负面影响,并增加了水泥窑窑操的难度和强度,危废的处理再利用率低。

技术实现要素:

[0003]

本实用新型所要解决的技术问题是现有的技术在半固态危废处理过程中不能充分、有效的实现对半固态危废原料进行分选、配伍控制、破碎、筛选以及流动性改善等处理,使得对半固态危废的处理效果较差,危废的处理再利用率低的问题。

[0004]

为解决上述技术问题,本技术方案提供了一种半固态危险废物的预处理系统,包括依次连接的预分选机构、暂存机构、混料机构,还包括与预分选机构、混料机构均连接的杂质回收机构;预分选机构包括依次连接的投料槽、链式破碎机、分选槽、振动筛和分选成品中间槽。

[0005]

采用上述技术方案,通过预分选机构将半固态危废进行预分选,通过链式破碎机将板结污泥粉碎,使得杂质暴露,通过分选槽进行进一步分选,将较大尺寸的污泥块及杂质选出,再通过振动筛进一步进行筛分,分离不同质量大小的杂质,这样经过多层筛选将各类杂质分离,得到粒度均匀的半固态危废产品,经过分选成品中间槽集中包装后送入暂存机构进行统一存放以便于后续使用,通过混料机构将经过筛选的半固态危废与其他产品混合处理,再次分离杂质并进行均质化处理,得到质地均匀的能够适用于再次利用的产品,实现对半固态危废的有效分选处理,一定程度上使得半固态危废的再利用率提高。

[0006]

进一步,链式破碎机与分选槽之间、分选槽与振动筛、振动筛与分选成品中间槽之

间均设有螺旋输送机。

[0007]

采用上述技术方案,通过螺旋输送机能够对半固态危废进行有效输送,而且能够对危废原料进行混合。

[0008]

进一步,混料机构包括依次连接的翻转机、混料中间槽、混料机、混料振动筛、混料除铁器、振动给料器。

[0009]

采用上述技术方案,能够完成对初步分选的危废原料倾倒上料、混合、振动筛分、再次除铁及杂质等工序,对经过预分选的危废原料进行更进一步的均质化处理,使得处理后的危废原料质地均匀,具备更好的循环再利用效果。

[0010]

进一步,翻转机连接有空箱输送及清洗机构。

[0011]

采用上述技术方案,能够将倾倒危废原料后的空料箱进行高效便捷的清洁回收。

[0012]

进一步,还包括废液输入机构,废液输入机构连通有废液管道,预分选机构、混料机构、废液输入机构均连通有废气管道。

[0013]

采用上述技术方案,能够将液态危废处理得到的各类废液用于半固态危废的处理,充分利用液态危废,提高危废处理效率,废气管道用于将预分选、混料、废液输入等过程中产生的废气进行排出,便于对废气进行集中处理,也可改善危废处理场地的环境。

[0014]

进一步,混料中间槽和混料机均与废液管道连接。

[0015]

采用上述技术方案,能够将液态危废处理得到的废液产品用于半固态危废的均质化处理,使得半固态危废与液态危废充分混合反应,提高半固态危废的处理效率。

[0016]

进一步,混料中间槽与混料机之间、混料机与混料振动筛之间均连接有螺旋输送机。

[0017]

采用上述技术方案,能够对混料后的危废产品进行有效输送,不存在泄漏、倒流等问题。

[0018]

进一步,链式破碎机和分选槽前端均连接有筛网,筛网、振动筛、混料振动筛、混料除铁器均与杂质回收机构连通。

[0019]

采用上述技术方案,能够将各个环节分离筛选出的杂质分别回收存放,便于再次分别处理,也便于配伍加工为可再利用的资源。

[0020]

进一步,暂存机构为立体库房,分选成品中间槽与立体库房之间设有计量称。

[0021]

采用上述技术方案,立体库房采用智能立体库房,通过立体库房便于对危废产品进行集中存放,通过计量称能够对入库产品进行准确计量存放,便于对各类产品的管理以及配伍使用。

[0022]

进一步,杂质回收机构的入口处也设有计量称。

[0023]

采用上述技术方案,能够对筛选回收的各类危废产品进行精准计量回收。

附图说明

[0024]

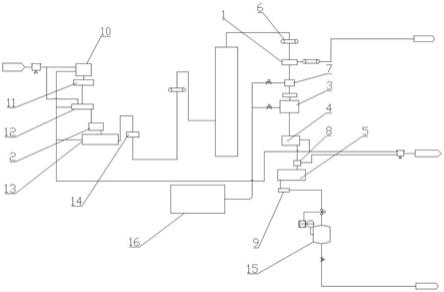

图1为本实用新型实施例1的流程图;

[0025]

图2为本实用新型实施例1中混料机构的主视图;

[0026]

图3为本实用新型实施例1中的预分选机构主视图。

具体实施方式

[0027]

下面通过具体实施方式进一步详细说明:

[0028]

说明书附图中的附图标记包括:翻转机1、螺旋输送机2、混料机3、混料振动筛4、振动给料机5、辊道输送机6、混料中间槽7、除铁器8、螺杆泵9、投料槽10、链式破碎机11、分选槽12、振动筛13、分选成品中间槽14、储罐15、废液储存罐16。

[0029]

实施例基本如附图1所示:一种半固态危险废物的预处理系统,包括依次连接的预分选机构、暂存机构、混料机3构和废液输入机构,还包括与预分选机构、混料机3构均连接的杂质回收机构。暂存机构为智能化立体库房。

[0030]

结合图3所示,预分选机构包括依次连接的投料槽10、链式破碎机11、分选槽12、振动筛13和分选成品中间槽14。链式破碎机11与分选槽12之间、分选槽12与振动筛13、振动筛13与分选成品中间槽14之间均设有螺旋输送机2。投料槽10的入口设置有孔径100mm的筛网,投料槽10的出口与链式破碎机11的入口连通,分选槽12的开口处设置有孔径50mm的筛网,振动筛13的筛网孔径也为50mm。分选成品中间槽14与立体库房之间设有计量称,计量称与立体库房之间设有辊道输送机6和吊装葫芦。

[0031]

结合图2所示,混料机3构包括依次连接的翻转机1、混料中间槽7、混料机3、混料振动筛4、混料除铁器8、振动给料器。立体库房与翻转机1之间设有辊道输送机6,翻转机1外侧连接有用于将空箱输送至清洗工位的输送道及吊装葫芦。废液输入机构为废液储存罐16,废液储存罐16有多个,不同的废液储存罐16中存放不同类别的废液,废液储存罐16连通有废液管道,混料中间槽7和混料机3均通过控制阀与废液管道连接。混料中间槽7与混料机3之间、混料机3与混料振动筛4之间均连接有螺旋输送机2,混料振动筛4的筛网孔径为20mm。振动给料机5的输出端通过螺杆泵9连通有储罐15,储罐15的输出端也连接有螺杆泵9。

[0032]

预分选机构、混料机3构、废液输入机构均连通有废气管道。

[0033]

筛网、振动筛13、混料振动筛4、混料除铁器8均与杂质回收机构连通。杂质回收机构的入口处也设有计量称。

[0034]

本实施例中混料机3构有两套,每套混料机3构的每个振动给料机5的输出端均连通有两个储罐15。

[0035]

具体实施过程如下:半固态危险废物包括各类工业污泥、精馏残渣、油墨渣、漆渣、油基钻屑、覆膜渣等,液态危险废物主要是废有机溶剂、含油废水、废酸、废碱等。各类半固态危险废物从产废单位收集后,采用标准盛具盛装,然后由车辆运输至预处理中心。在预处理中心卸车后经过称重,然后将盛具内板结的污泥等危废倒入投料槽10,在投料槽10入口的筛网处将夹杂的包装物、体积超过100mm的块状物筛离,过筛的污泥等危废经过投料槽10进入链式破碎机11,链式破碎机11对进入其中的危废进行破碎,经过破碎的危废从链式破碎机11排出到螺旋输送机2中,盛具中除去板结危废后剩下的其他危废也输送给螺旋输送机2,螺旋输送机2将危废运输至分选槽12,在分选槽12前的筛网处通过重力作用将体积超过50mm的块状物筛离,过筛的危废用螺旋输送机2运输至振动筛13,振动筛13对危废进行再次筛分,确保过筛的危废粒度小于50mm,过筛的危废用螺旋输送机2运输至分选成品中间槽14。分选成品中间槽14内的危废通过控制阀排入标准容量的盛具内盛装,盛装在盛具内的危废经过计量称计量后包装,然后用辊道输送机6与吊装葫芦运输至智能立体库房进行存放。

[0036]

经过预分选处理暂存在智能立体库房的危废,经过混料配伍后用于水泥窑协同处置。在混料配伍过程中利用混料机3构将智能立体库房中的半固态危废与液态危废按照特定的配伍方案进行充分混合,并再次对物料中的硬、软质块状杂质及金属进行分选去除,最终达到进入水泥窑的各项理化指标。混料配伍过程中,用吊装葫芦与辊道输送机6将盛具盛装的粒度小于50mm的半固态危废运送到翻转机1上,翻转机1翻转盛具,将盛装的半固态危废倾倒至混料中间槽7,倾倒后的空盛具用辊道输送机6和吊装葫芦运输至空箱、空桶清洗作业区域。按照配伍方案,将废液储存罐16中的废液通过废液管道和控制阀加入到混料中间槽7中,在控制系统的控制下达到设定量后停止进料,然后用同样的步骤加入设定量的其它类别废液,进行初步混合,使得危废的含液率、粘度、ph值、形态得到初步调整,混料中间槽7内的危废经过初步调质处理后通过螺旋输送机2输送到混料机3内。在混料机3内,按照配伍方案将不同废液储存罐16中的废液通过废液管道和控制阀送入到混料机3内,在混料机3内混合的半固态危废与液态危废混合并搅拌,使得混合后的危废含液率、粘度、ph值、形态、粒度得到进一步的改善,达到符合进入水泥窑使用的标准。经过混料配伍后的危废呈均质的浆状、流动性好、热值均衡的半固态产品,经过混料配伍的半固态产品用螺旋输送机2运输到混料振动筛4,经过混料振动筛4的筛选,将粒度大于20mm的杂质筛出。筛选后的产品输送给振动给料机5,输送过程中经过除铁器8的处理,将产品中含有的金属去除,去除杂质和金属的产品从振动给料机5进入螺杆泵9,在螺杆泵9的泵送下进入储罐15存放,后续使用时从储罐15中抽取运输至水泥窑使用。

[0037]

在投料槽10、分选槽12、振动筛13、混料振动筛4及除铁器8工序分离出的杂质、块状物、金属等分别用标准盛具盛装后通过叉车运输至库房分类存放,以便于进一步进行分类处理。

[0038]

在预分选、混料、废液输入过程中产生的hcl、so2、硫化氢、氨气、voc,含酸性气体等废气通过废气管道排出,进一步通过碱洗塔、活性炭、除尘器等进行无害化处理后排放。

[0039]

经过上述处理的半固态危废有害元素含量、热值、水分、粒度、粘度、ph值、闪点等质量指标均达到水泥窑协同处置入窑的要求,能有良好的应用于水泥窑协同处置,实现对危废的资源再利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1