一种絮凝管式微滤耦合的废水处理装置的制作方法

1.本发明属于水处理技术领域,具体涉及可用于焦化、化工、造纸等高浓度有机物废水的处理装置。

背景技术:

2.工业废水,尤其是在焦化厂炼焦或制煤气过程中产生大量有机废水,经过生化处理后仍然含有一定浓度难降低有机物。

3.国家环保部《炼焦化学工业污染排放标准》(gb 16171—2012)对废水排放要求更加严格,外排水水质达到悬浮物≤50mg/l,cod≤80mg/l,氰化物≤0.2mg/l。目前深度处理技术有混凝沉淀、高级氧化法,混凝沉淀法通常加入混凝剂聚合硫酸铁、聚合氯化铝和聚丙烯酰胺,高级氧化法通常加入fenton、臭氧氧化法、电催化氧化法。

4.焦化废水成分复杂,有机物含量高,多环芳烃、大分子物质含量高,即使经生化处理后,焦化废水中长链和持久性有机物达到排放标准仍可能对环境构成危害。常规焦化废水先生化处理,生化出水再经过深度处理外排或回用。

5.为去除有机物、氰化物、氟离子等污染物,废水经除氰反应池、除氟反应池、絮凝池、沉淀池工艺段,该工艺流程长,占地面积大。且现有的处理程度不高,排水水质不稳定。急需研发一种高效絮凝反应器,反应、大通量循环、沉淀澄清一体化设备,促进水处理设备的集约化、智能化发展。

技术实现要素:

6.因此,本实用新型要解决的技术问题是,提供一种絮凝管式微滤耦合的废水处理装置,提高废水尤其是焦化废水的处理水平,达到更好的排放指标。

7.本实用新型的技术方案是,一种絮凝管式微滤耦合的废水处理装置,其特征在于:包括初步絮凝反应装置、絮凝反应器和管式微滤装置;

8.进水管道与管道混合器连接,所述管道混合器的出口管道连接到初步絮凝反应装置中;

9.所述初步絮凝反应装置包括混合区,混合区的底部与反应区连通;反应区与聚凝区连通;所述聚凝区与所述絮凝反应器连通;

10.所述絮凝反应器为一个筒式反应器,设有废水进水管道;所述反应器内的中上部设有第一喇叭口,所述第一喇叭口与絮凝反应器外部的管式微滤装置连接;所述第一喇叭口下方设有第二喇叭口,第二喇叭口下方设有与之形状匹配的反射板;

11.所述絮凝反应器内壁上,位于第一喇叭口和第二喇叭口之间设有污泥沉淀板,第二喇叭口下方的内壁上设有污泥挡板;絮凝反应器中下部设有分配管,分配管与中心管连通,中心管与所述管式微滤装置的进水口连接;

12.所述絮凝反应器底部呈锥形,所述底部连接有污泥管道。

13.根据一种絮凝管式微滤耦合的废水处理装置,优选的是,所述初步絮凝反应装置

位于絮凝反应器顶部。

14.根据一种絮凝管式微滤耦合的废水处理装置,优选的是,所述聚凝区与所述第二喇叭口连通。

15.根据一种絮凝管式微滤耦合的废水处理装置,优选的是,所述第二喇叭口与反射板之间的距离小于第一喇叭口和第二喇叭口之间的距离。

16.根据一种絮凝管式微滤耦合的废水处理装置,优选的是,所述中心管一端连接内循环泵,再与管式微滤装置的进水口连接。连接管路上设有第一流量计。

17.根据一种絮凝管式微滤耦合的废水处理装置,优选的是,管式微滤装置的出水口与所述第一喇叭口连接。

18.根据一种絮凝管式微滤耦合的废水处理装置,优选的是,所述锥形底部的污泥管道上设有污泥泵;污泥管道与高压水连通,污泥管道上设置有第一阀门。

19.根据一种絮凝管式微滤耦合的废水处理装置,优选的是,所述污泥泵连接第二阀门和第三流量计。

20.所述污泥泵出口污泥管道分两路:一路与第二流量计的废水管道连通,与进来废水混合,一路为排放污泥管道支路,连接第二阀门和第三流量计。

21.优选的是,所述管式微滤装置上连接有管式微滤产水管。

22.优选的是,所述絮凝反应器内设有液位计。

23.本实用新型的有益效果是:

24.(1)药剂搅拌反应装置在顶部,本装置集约程序高,节约占地面积。

25.(2)絮凝反应器内内循环量大,污染物与药剂反应充分,该反应器集约、高效。

26.(3)该反应器与管式微滤结合,集合程度高,减少管式微滤反应池面积需求,降低管式微滤反应池土建要求。

27.(4)在聚凝区出水有管道通过重力流到反应器内部,并且管道流入反应器内设置有喇叭口和反射板均匀分布进水对底层污泥紊流扰动,又保证废水均匀混合。

28.(5)高效絮凝反应器内大流量循环,内部设置有污泥斜板和污泥挡板,能够将上部产生的污泥沿着斜板和挡板沉降到反应器下部。

29.(6)高效絮凝反应器底部高深度污泥可通过旁路排到污泥浓缩池,旁路设置阀门和流量计,实现排出污泥量与产生污泥量实现平衡。

30.(7)絮凝反应器装置底部污泥管道容易堵塞,可增加高压工业水管道,对反应器底部污泥管道和污泥泵进口管道实现冲洗。

31.(8)该高效反应器液位计与前后装置连锁,能够实现前后工艺的稳定运行。

附图说明

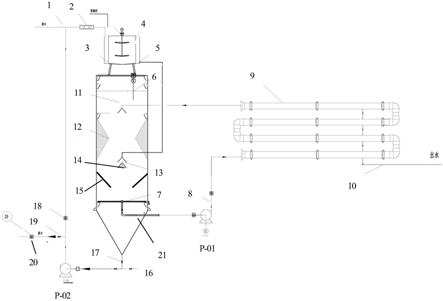

32.图1是本实用新型的结构示意图。

33.图中,1.进水管道;2.管道混合器;3.混合区;4.反应区;5.聚凝区;6.液位计;7.分配管;8.第一流量计;9.管式微滤装置;10.管式微滤产水管;11.第一喇叭口;12.污泥沉淀板;13.第二喇叭口;14.反射板;15.污泥挡板;16.高压水;17.第一阀门;18.第二流量计;19.第二阀门;20.第三流量计;21.中心管;p

‑

01循环泵;p

‑

02污泥泵。

具体实施方式

34.如图1所示,本实用新型的废水深度处理装置,包括初步絮凝反应装置、絮凝反应器和管式微滤装置;絮凝反应器底部的污泥管和相关管路形成污泥系统。

35.进水管道1与管道混合器2连接,管道混合器2的出口管道连接到初步絮凝反应装置中;

36.初步絮凝反应装置位于絮凝反应器上部。初步絮凝反应装置包括混合区3,混合区3的底部与反应区4连通;反应区4与聚凝区5连通;聚凝区5与所述絮凝反应器连通;

37.絮凝反应器为一个筒式反应器,设有废水进水管道;所述反应器内的中上部设有第一喇叭口11,所述第一喇叭口11与反应器外部的管式微滤装置9连接;所述第一喇叭口11下方设有第二喇叭口13,第二喇叭口13下方设有与之形状匹配的反射板14;

38.絮凝反应器内壁上,位于第一喇叭口11和第二喇叭口13之间设有污泥沉淀板12,第二喇叭口13下方的内壁上设有污泥挡板15;絮凝反应器中下部设有分配管7,分配管7与中心管21连通,中心管21与所述管式微滤装置9的进水口连接;分层次设置污泥沉淀板12和污泥挡板15,可以有效沉积污泥。

39.反应器底部呈锥形,所述锥形底部连接有污泥管道。进水管道1与污泥泵p

‑

02连接。

40.在进水过程中,废水与回流污泥进行混合,废水经过进水管道1、管道混合器2,充分与回流污泥混合,然后流入初步絮凝反应装置。初步絮凝反应装置位于絮凝反应器顶部,为方形,分为三部分。废水经过管道混合器后,进入搅拌混合反应器的混合区3,在混合区3内,外部加入絮凝剂、除氰剂、除氟剂,这些药剂与废水有效混合,然后从混合区3底部进入反应区4。在反应区4内,这些药剂与废水在搅拌机作用充分反应,充分反应后的混合液进入聚凝区5。在聚凝区5内,混合液经由聚凝区5内底部管道连通流入絮凝反应器内。废水在反应器内经沉降管进入反应器的第二喇叭口13内,在第二喇叭口13下方反射板14的作用下,废水均匀分散到反应器内。

41.第二喇叭口13下方有反射板14,将混合液均匀分散到反应器内。

42.絮凝反应器中部和下部依次设置有污泥沉淀板12、污泥挡板15,反应器沉淀污泥可沿污泥挡板15进入絮凝反应器下部锥形底部的污泥浓缩区。

43.反应器底部的锥形上方设有底部中心管21,底部中心管21与分配管7连通。

44.絮凝反应器底部锥底有污泥管道,底部污泥沿管道进入污泥泵p

‑

02。污泥泵进口设置有高压水,在泵和絮凝反应器锥底污泥堵塞时可使用高压水16反冲;锥底污泥管道设置有第一阀门17,便于高压水反冲切换。

45.污泥泵出口污泥管道分两路:一路与第二流量计18的废水管道连通,与进来废水混合,一路为排放污泥管道支路,连接第二阀门19和第三流量计20。

46.管式微滤系统包括有管式微滤装置9、管式微滤膜、管式微滤产水管10。混合液夹带有废水和絮凝剂,从絮凝反应器内底部分配管7流入循环泵p

‑

01,在泵提升下,控制流量,透过管式微滤膜的产水到管式微滤产水管10中。循环液通过管式微滤装置的出水管道回絮凝反应器中上端,通过第一喇叭口11注入到反应器中。

47.液位计6与管式循环泵p

‑

01启停连锁,在液位计高液位启动,低低液位停止。液位计6与废水来水泵连锁,在液位计高高液位泵停止,在液位计低液位启动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1