一种高压电机轴承清洁及加油装置的制作方法

1.本实用新型属于电机技术领域,具体的说是一种高压电机轴承清洁及加油装置。

背景技术:

2.在液晶玻璃基板的生产过程中需要使用大型冷冻机来生产冷冻水,使用大型空压机来生产压缩空气;这些大型设备均使用的是10kv级别的大型电动机;在给电机轴轴承加油时,为了保障安全,需要断开电源通知电机才能对其进行加油操作,进而导致了在连续生产的场合,频繁关闭电机会造成生产停顿,降低生产效率的问题,为此我们提出一种高压电机轴承清洁及加油装置。

技术实现要素:

3.为了弥补现有技术的不足,解决在给电机轴轴承加油时,为了保障安全,需要断开电源通知电机才能对其进行加油操作,进而导致了在连续生产的场合,频繁关闭电机会造成生产停顿,降低生产效率的问题,本实用新型提出的一种高压电机轴承清洁及加油装置。

4.本实用新型解决其技术问题所采用的技术方案是:本实用新型所述的一种高压电机轴承清洁及加油装置,包括电机本体、第一护壳、进气口、进油口、第一开关单元、第二开关单元和导油单元;所述第一护壳固接在电机本体的顶部;所述进气口固接在电机本体的侧壁处并位于第一护壳的内部;所述进油口连通在电机本体的侧壁处并位于第一护壳的内部;所述第一开关单元安装在进气口的一侧;所述第二开关单元安装在进油口的侧壁处;所述导油单元设在电机本体的内部侧壁处;所述第一开关单元和第二开关单元与进气口和第一护壳之间安装有密封单元;所述第一开关单元包括第一气缸和第一塞杆;所述第一气缸固接在电机本体的顶部并位于进气口的一侧;所述第一塞杆滑动连接在第一气缸内部;所述第二开关单元包括第二气缸和第二塞杆;所述第二气缸固接在电机本体的顶部并位于第一护壳与进气口之间;所述导油单元包括三通管和导油管;所述三通管固接在电机本体的内部侧壁处;所述导油管固接在电机本体的内部侧壁处;所述三通管连通在进气口、进油口和导油管之间;所述密封单元包括伸缩杆、密封板和开槽;所述开槽开设在进油口的内部;所述密封板滑动连接在开槽内部;所述伸缩杆一端铰接在第二开关单元的顶部;所述伸缩杆的另一端铰接在密封板的底部;所述伸缩杆中部铰接在进油口的中部;所述密封单元在进气口和第一开关单元之间也设有一组;当电机本体内部的油需要更换时,先在第一开关单元上插入高压气管,然后高压气管输出的高压气体对电机轴承位置进行清洁,电机本体内部的导油管两端是对着电机本体内部的轴承两端,在吹得过后,可将电机本体内部用过的废油吹干净,然后在进气口上插入输油管,给电机本体轴承加油;为此可实现免停机加油。

5.优选的,所述电机本体的侧壁处安装有出风放油单元;所述出风放油单元包括出油组件、出风组件、第一导气管、第二导气管、第三导气管和第四导气管;所述出油组件安装在电机本体的底部侧壁处;所述出风组件安装在电机本体的顶部侧壁处;所述第一导气管、

第一导气管、第三导气管和第四导气管连通在第一开关单元、第二开关单元、出油组件和出风组件之间;所述出油组件包括第二护壳、第三气缸、出油口和第三塞杆;所述第二护壳固接在电机本体的底部侧壁处;所述第三气缸固接在电机本体的侧壁处并位于第二护壳的内部;所述出油口固接在电机本体的侧壁处;所述第三塞杆滑动连接在第三气缸内部,并与出油口的开槽滑动连接;所述第二导气管连通在第一气缸的有杆腔和第三气缸的无杆腔之间;所述第三导气管连通在第二塞杆的有杆腔和第三气缸的有杆腔之间;所述出风组件包括第三护壳、第四气缸、出风口和第四塞杆;所述第三护壳固接在电机本体的顶部侧壁处;所述第四气缸固接在电机本体的侧壁处并位于第三护壳的内部;所述出风口固接在电机本体的顶部侧壁处;所述第四塞杆滑动连接在第四气缸内部,并与出风口的开槽滑动连接;所述第一导气管连通在第一气缸的有杆腔和第四气缸的无杆腔之间;所述第四导气管连通在第二气缸的无杆腔和第四气缸的有杆腔之间;在进气口上套上高压气管时,第一气缸无杆腔内部的气压就会减小,然后会通过第一导气管将第四气缸的物杆腔内的气体吸出,使出风口为畅通状态,使电机本体内部的杂质和废油吹干净,在进油口上接入输油管时,第二气缸有杆腔内部的气压就会减小,然后经过第三导气管的导向将第三气缸无杆腔的气体吸出,将第三塞杆压紧在出油口内部,此时出风口为畅通状态,而出油口为闭合状态,此时就可避免加的有会漏出,使整个吹洗和加油为自适应的开合通风、通油口,增加使用便捷性。

6.本实用新型的有益效果是:

7.1.本实用新型提供一种高压电机轴承清洁及加油装置,通过设置进油口和进气口,可在电机运行时对其进行加油吹洗的工作,避免了传统的加油操作中,需要停机才能进行加油和清理工作,增加工作效率。

8.2.本实用新型中,通过设置多个导气管,可在气体吹洗和加油的过程中,自动打开或关闭出风、油口,增加使用时的便捷性。

附图说明

9.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

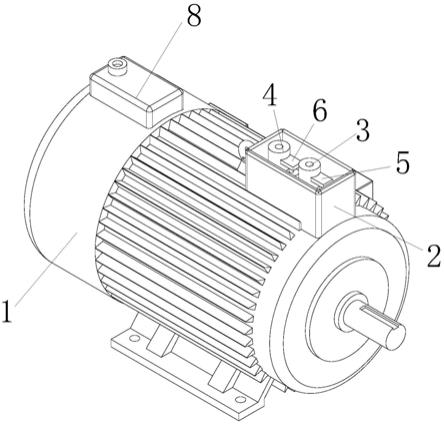

10.图1是本实用新型的主视图;

11.图2是本实用新型中的剖视图;

12.图3是图2中a处局部放大图;

13.图4是图2中b处局部放大图;

14.图5是图2中d处局部放大图;

15.图6是图2中c处局部放大图;

16.图例说明:

17.1、电机本体;2、第一护壳;3、进气口;4、进油口;5、第一开关单元;51、第一气缸;52、第一塞杆;6、第二开关单元;61、第二气缸;62、第二塞杆;7、导油单元;71、三通管;72、导油管;8、出风放油单元; 81、出油组件;811、第二护壳;812、第三气缸;813、出油口;814、第三塞杆;82、出风组件;821、第三护壳;822、第四气缸;823、出风口; 824、第四塞杆;83、第一导气管;84、第二导气管;85、第三导气管;86、第四导气管;9、密封单元;91、伸缩杆;92、密封

板;93、开槽。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

19.下面给出具体实施例。

20.请参阅图1

‑

图6,本实用新型提供一种高压电机轴承清洁及加油装置,包括电机本体1、第一护壳2、进气口3、进油口4、第一开关单元5、第二开关单元6和导油单元7;所述第一护壳2固接在电机本体1的顶部;所述进气口3固接在电机本体1的侧壁处并位于第一护壳2的内部;所述进油口4连通在电机本体1的侧壁处并位于第一护壳2的内部;所述第一开关单元5安装在进气口3的一侧;所述第二开关单元6安装在进油口4的侧壁处;所述导油单元7设在电机本体1的内部侧壁处;所述第一开关单元5 和第二开关单元6与进气口3和第一护壳2之间安装有密封单元9;所述第一开关单元5包括第一气缸51和第一塞杆52;所述第一气缸51固接在电机本体1的顶部并位于进气口3的一侧;所述第一塞杆52滑动连接在第一气缸51内部;所述第二开关单元6包括第二气缸61和第二塞杆62;所述第二气缸61固接在电机本体1的顶部并位于第一护壳2与进气口3之间;所述导油单元7包括三通管71和导油管72;所述三通管71固接在电机本体1的内部侧壁处;所述导油管72固接在电机本体1的内部侧壁处;所述三通管71连通在进气口3、进油口4和导油管72之间;所述密封单元9包括伸缩杆91、密封板92和开槽93;所述开槽93开设在进油口4的内部;所述密封板92滑动连接在开槽93内部;所述伸缩杆91一端铰接在第二开关单元6的顶部;所述伸缩杆91的另一端铰接在密封板92的底部;所述伸缩杆91中部铰接在进油口4的中部;所述密封单元9在进气口3和第一开关单元5之间也设有一组;当电机本体1内部的油需要更换时,先在第一开关单元5上插入高压气管,然后高压气管输出的高压气体对电机轴承位置进行清洁,电机本体1内部的导油管72两端是对着电机本体1内部的轴承两端,在吹得过后,可将电机本体1内部用过的废油吹干净,然后在进气口3上插入输油管,给电机本体1轴承加油;为此可实现免停机加油。

21.作为本实用新型的一种实施方式,所述电机本体1的侧壁处安装有出风放油单元8;所述出风放油单元8包括出油组件81、出风组件82、第一导气管83、第二导气管84、第三导气管85和第四导气管86;所述出油组件81安装在电机本体1的底部侧壁处;所述出风组件82安装在电机本体1 的顶部侧壁处;所述第一导气管83、第一导气管83、第三导气管85和第四导气管86连通在第一开关单元5、第二开关单元6、出油组件81和出风组件82之间;所述出油组件81包括第二护壳811、第三气缸812、出油口 813和第三塞杆814;所述第二护壳811固接在电机本体1的底部侧壁处;所述第三气缸812固接在电机本体1的侧壁处并位于第二护壳811的内部;所述出油口813固接在电机本体1的侧壁处;所述第三塞杆814滑动连接在第三气缸812内部,并与出油口813的开孔滑动连接;所述第二导气管 84连通在第一气缸51的有杆腔和第三气缸812的无杆腔之间;所述第三导气管85连通在第二塞杆62的有杆腔和第三气缸812的有杆腔之间;所述出风组件82包括第三护壳821、第四气缸822、出风口823和第四塞杆824;所述第三护壳821固接在电机本体1的顶部侧壁处;所述第四气缸822固接在电机

本体1的侧壁处并位于第三护壳821的内部;所述出风口823固接在电机本体1的顶部侧壁处;所述第四塞杆824滑动连接在第四气缸822 内部,并与出风口823的开孔滑动连接;所述第一导气管83连通在第一气缸51的有杆腔和第四气缸822的无杆腔之间;所述第四导气管86连通在第二气缸61的无杆腔和第四气缸822的有杆腔之间;在进气口3上套上高压气管时,第一气缸51无杆腔内部的气压就会减小,然后会通过第一导气管83将第四气缸822的物杆腔内的气体吸出,使出风口823为畅通状态,使电机本体1内部的杂质和废油吹干净,在进油口4上接入输油管时,第二气缸61有杆腔内部的气压就会减小,然后经过第三导气管85的导向将第三气缸812无杆腔的气体吸出,将第三塞杆814压紧在出油口813内部,此时出风口823为畅通状态,而出油口813为闭合状态,此时就可避免加的有会漏出,使整个吹洗和加油为自适应的开合通风、通油口,增加使用便捷性。

22.工作原理:当电机本体1内部的油需要更换时,先在第一开关单元5 上插入高压气管,然后高压气管输出的高压气体对电机轴承位置进行清洁,电机本体1内部的导油管72两端是对着电机本体1内部的轴承两端,在吹得过后,可将电机本体1内部用过的废油吹干净,然后在进气口3上插入输油管,给电机本体1轴承加油;为此可实现免停机加油;在进气口3上套上高压气管时,第一气缸51无杆腔内部的气压就会减小,然后会通过第一导气管83将第四气缸822的物杆腔内的气体吸出,使出风口823为畅通状态,使电机本体1内部的杂质和废油吹干净,在进油口4上接入输油管时,第二气缸61有杆腔内部的气压就会减小,然后经过第三导气管85的导向将第三气缸812无杆腔的气体吸出,将第三塞杆814压紧在出油口813 内部,此时出风口823为畅通状态,而出油口813为闭合状态,此时就可避免加的有会漏出,使整个吹洗和加油为自适应的开合通风、通油口,增加使用便捷性。

23.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

24.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1