一种用于高含盐乙二醇废水的脱盐系统的制作方法

1.本实用新型属于矿井水处理技术领域,具体涉及一种用于高含盐乙二醇废水的脱盐系统。

背景技术:

2.2015年,全球乙二醇产能已达到3100万t/a,产量约为2515万t,装置平均运行负荷为81.13%。近10年来,我国一直是世界乙二醇最大消费国。2008年,我国乙二醇消费量占世界总产量的40%;2015年,我国乙二醇表观消费量为1312万t,约占世界总量的52%,我国乙二醇消费占世界消费总量的比例成逐年升高走势在2001年至2016年期间内,我国乙二醇消费量年均增长率为13.09%,年增长率最高值为2001年的28.75%。由于需求量的快速增长,促进了乙二醇生产能力的增加,近两年,我国有多套大型乙二醇生产装置建成投产。但其乙二醇生产造成的环境污染问题也不可忽视,近年来,随着全球范围内对环境保护以及废水回收领域的日益关注,高盐有机废水的处理越来越受人关注。深海气田开发是未来海洋石油发展的方向,但在天然气采出过程中, 随着水深的增加,管输天然气的温度降低,由于温度、压力的变化,容易生成天然气水合物,这是一种冰雪状的复合物,容易堵塞井筒、管道以及地层,严重影响气田的生产、运输作业,为避免天然气水合物的形成,通常采用乙二醇作为水合物抑制剂。乙二醇(meg)做为水合物抑制剂被广泛应用于气田开采所使用的抗水合剂。由于乙二醇的用量大,导致气田废水中含有大量的乙二醇污染物。而海上气田开发与陆地相比有其特殊性,对于海上气田而言,由于其特殊的开发位置,地层水中通常含有大量盐离子。所以深海气田采出水是一种典型的高盐有机废水,含有高浓度的乙二醇,同时富含盐分。由于海上气田水中含盐的特殊性及平台的局限性,如何确定适用于海上气田的高盐乙二醇废水处理的方法至关重要。

3.目前海上气田的高盐乙二醇废水处理的方法主要有传统生化法、蒸发结晶、膜蒸馏、mru乙二醇回收脱盐系统。生化法采用ao工艺,该法首先将废水在调节池稀释至盐含量8000

‑

10000mg/l,通过厌氧+好氧过程,硝态氮被反消化、cod被降解。但需废水高盐的性质会大大降低生化的性能,要稀释后再进行生化,操作较为繁琐。占地面积大,不适用海上平台大水量的处理应用。最重要的是此方法不能够回收废水中的乙二醇,实属造成浪费。蒸发结晶技术有两个缺点,首先,蒸发结晶的操作温度较高,乙二醇损失量大,能耗高;其次,蒸发结晶过程的结晶过饱和度不可控,晶体产品的粒度分布不均一,晶体表面缺陷多,后期固液分离困难。膜蒸馏技术是近年开发的一种新技术,研究所用物料一般都是简单的水溶液,对一工业废水的研究甚少。研究工作多处于实验阶段,对传质和传热机理及参数影响的定分析还很不够;且膜成本高蒸馏通量小;由于温度极化和浓度极化的影响,运行状态不稳定。mru乙二醇回收脱盐系统,现作为海上平台处理高盐乙二醇废水较为广泛的处理技术,也存在一些弊端。mru为闭式循环,陆上mru系统主要为再生型mru,其主要目的是蒸发水分,得到适当浓度的贫meg。因此,所有盐离子将在mru内部不断累积,部分随贫液进入下游流程。由于再生温度较高,长期运转后,盐离子会在重沸器及换热器表面结垢,导致热效率降

低以及严重的腐蚀问题,盐分的富集在闭路内无法去除,浓度一直在升高需要精确的把控盐浓度,一旦盐浓度超出饱和浓度析出,就会导致的mru设备结垢、堵塞、严重腐蚀而导致系统关停,甚至引发海管冻堵的案例。所以如何高效的回收废水中的乙二醇,同时脱除其中的盐分是这一多元高盐有机废水处理的关键问题。

技术实现要素:

4.本实用新型的目的在于克服上述现有技术中存在的不足,从而提供一种用于高含盐乙二醇废水的脱盐系统。

5.本实用新型解决其技术问题所采用的技术方案是:

6.一种用于高含盐乙二醇废水的脱盐系统,其特征在于:包括缓冲池、与缓冲池通过提升泵连接的多介质过滤器、与多介质过滤器连接的电渗析单元、设置在电渗析单元内的脱盐液水箱、与电渗析单元连接的浓缩液水箱以及蒸发结晶单元,蒸发结晶单元与浓缩液水箱连接。

7.进一步的,脱盐液水箱上部连接有通道,通道一端连接有乙二醇尾气处理装置。

8.进一步的,脱盐液水箱设置有溢流管,溢流管一端连接有产水池。

9.进一步的,浓缩液水箱与蒸发结晶单元之间设置有设置有浓缩液池,浓缩液池与浓缩液水箱通过溢流管连接,浓缩液池与蒸发结晶单元通过外排泵连接。

10.本实用新型和现有技术相比,具有以下优点和效果:

11.(1)能够去除了高含盐乙二醇废水中富集的盐分,解决了高含盐乙二醇废水循环回收利用过程中盐分富集造成的传统处理方法效果大大降低,且危险性高的问题;

12.(2)该脱盐系统采用电渗析单元工艺,整个过程对进水水质要求梗低,且电渗析离子交换膜片使用寿命长,在脱盐的过程中有机物乙二醇始终不可透过离子交换膜被截留在盐水一侧,从而大大提高了乙二醇的回收率,且浓缩的浓水含盐量高,产出的浓水量少,可降低后续蒸发结晶单元的投资成本及运行负荷,使整体系统运行能耗低大大降低;

13.(3)相对于传统处理方法,以电渗析单元为核心的整个工艺系统,在操作上较为简便,自控程度高,适用于海上平台这种占地面积有限的废水处理区域。

附图说明

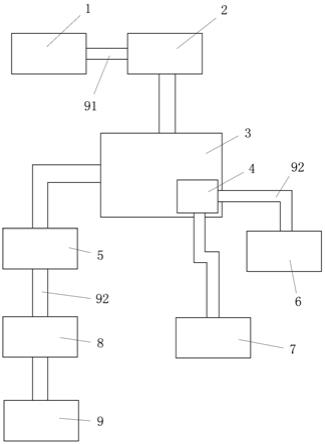

14.图1为本实用新型的系统结构示意图。

15.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。

具体实施方式

16.为了使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。

17.实施例。

18.如图1所示,本实施例包括缓冲池1、与缓冲池1连接的多介质过滤器2、与多介质过滤器2连接的电渗析单元3、脱盐液水箱4、浓缩液水箱5以及蒸发结晶单元9。缓冲池1用于积蓄废水,同时能够调节废水的排出。多介质过滤器2与缓冲池1通过提升泵91连接,多介质过

滤器2用作去除废水中的悬浮物、胶体等大颗粒物质与有机物,以保证进入电渗析单元3的废水浊度小于1ntu。电渗析单元3通过管道与多介质过滤器2连接,脱盐液水箱4设置在电渗析单元3内且与电渗析单元3连接,浓缩液水箱5与电渗析单元3连接。浓缩液水箱5内设置有用于电渗析工艺所需的浓缩液,具体的,经由多介质过滤器2过滤达标后的废水进入电渗析单元3后,电渗析单元3工作后,废水中的盐离子在电渗析单元3内发生运动,包括阳离子向负极迁移,通过阳离子交换膜,阴离子向正极迁移,通过阴离子交换膜,即盐水内的离子向着浓缩液移动,从而使脱盐液水箱4内的盐水被淡化,同时使浓缩液进一步的浓缩。

19.脱盐液水箱4设置有溢流管92,溢流管92一端连接有产水池6,具体的,当脱盐液水箱4中盐水的含盐量达到设定值后,会逐渐积蓄直至从溢流管92溢流至产水池6内,产水池6用作积蓄脱盐后的水液(主要为乙二醇溶液),并输出至其他装置回收利用。

20.脱盐液水箱4上部连接有通道,通道一端连接有乙二醇尾气处理装置7,所设的乙二醇尾气处理装置7用作将部分挥发的乙二醇吸出处理,防止具有毒性的乙二醇排出至大气中。

21.浓缩液水箱5设置有溢流管92,溢流管92一端连接有浓缩液池8,具体的,当浓缩液水箱5中浓缩液含盐量达到设定目标值后,会逐渐积蓄直至从溢流管92溢流至浓缩液池8内。浓缩液池8通过外排泵与一蒸发结晶单元9连接,所设的蒸发结晶单元9用作将浓缩液蒸发结晶制备成固体盐粒。

22.本实施例记述的用于高含盐乙二醇废水的脱盐系统,能够去除了高含盐乙二醇废水中富集的盐分,解决了高含盐乙二醇废水循环回收利用过程中盐分富集造成的传统处理方法效果大大降低,且危险性高的问题。该脱盐系统采用电渗析单元3工艺,整个过程对进水水质要求梗低,且电渗析离子交换膜片使用寿命长,在脱盐的过程中有机物乙二醇始终不可透过离子交换膜被截留在盐水一侧,从而大大提高了乙二醇的回收率,且浓缩的浓水含盐量高,产出的浓水量少,可降低后续蒸发结晶单元9的投资成本及运行负荷,使整体系统运行能耗低大大降低。相对于传统处理方法,以电渗析单元3为核心的整个工艺系统,在操作上较为简便,自控程度高,非常适用海上平台这种占地面积有限的废水处理区域。

23.本说明书中所描述的以上内容仅仅是对本实用新型所作的举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型说明书的内容或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1