一种模块化串联智能油水分离器的制作方法

1.本实用新型涉及油水分离技术领域,具体涉及一种模块化串联智能油水分离器。

背景技术:

2.目前油水分离器的使用越来越广泛,市面上油水分离器存在以下几个问题:

3.餐饮废水含渣量很大,需要定期对油水分离器的固液分离区进行人工清理,否则造成溢水,有的采用螺旋绞龙方式进行自动除渣,但是绞龙接触面小,只能将掉入其中垃圾带走,而且小颗粒的垃圾无法清理出来,同时大垃圾入塑料瓶进不了绞龙。

4.目前的自动收油机构基本有2种方式,

5.第一是自动刮油:通过设定某个时间点一个设定时间段启动刮油装置,将浮在液面上油收集起来;

6.第二是压差式电动放油:出水管与放油管有一点高差,设定时间点打开放油电动阀一定时间间隔,油在压力作用从放油管流入集油桶。由于每天从厨房来的餐饮废水不一样,因此两种方式均存在有时把过多的水收集到油里,有时有较多剩余的油脂留在油水分离器。

7.目前很多的油水分离产品并不能达到标准,一个重要原因是产品的容积越做越小,停留时间越来越短,所以油水分离器箱体需要足够的有效容积,但是容积大了,设备运输、安装就不方便,特别是一些地方不具备足够的通道和门框,需要现场施工,这样成本高且质量不好保证。

8.餐饮废水含有大量的悬浮物,在油水分离仓,水流速度降下来以后,会沉淀在箱底,减少油水分离器有效容积,固需要定期排空,但是市面上产品其排放管基本设置在设备的底部,有的甚至没有检修孔,排放非常麻烦,特别是当机房中没有地沟或地漏及集水坑时会更加麻烦。

技术实现要素:

9.为了克服现有技术的上述缺陷,本实用新型的目的在于提供一种模块化串联智能油水分离器。

10.一种模块化串联智能油水分离器,包括:

11.至少一自动除渣装置,所述自动除渣装置的出水口与若干相互串联的油水分离装置相连,

12.所述自动除渣装置包括了除渣装置箱体所述除渣装置箱体上设置有盖板,所述除渣装置箱体内设置有网孔带,所述网孔带上设置有若干网孔和挡条,

13.所述网孔带倾斜设置并被主动辊轴和从动辊轴相拉紧,所述主动辊轴与电机相连,所述从动辊轴与涨紧装置相连,所述主动辊轴位于网孔带的低端并靠近进水口的内侧;

14.所述除渣装置箱体上还设置有出水口、大颗粒排放口和小颗粒排放口;

15.所述大颗粒排放口和小颗粒排放口上部设置有锥形斗结构,所述锥形斗结构内设

置有排泥管路和球阀;

16.所述油水分离装置包括油水分离罐本体,所述油水分离罐上设置有第二盖板、第二进水口以及第二出水口;

17.所述第二进水口内接有通向罐体底部的竖管,所述罐体内部下端设置有斜板;

18.所述斜板低端的上部设置有放空阀;

19.所述第二盖板上连接有浮球放油装置,

20.所述相互串联的油水分离装置中最后的油水分离装置中的第三出水口包括伸入罐体内的出水管,所述第三出水口的高度大于该罐体内的进水口的高度。

21.在本实用新型的一个优选实施例中,所述网孔为方孔或圆孔,所述方孔或圆孔的孔径不大于2mm。

22.在本实用新型的一个优选实施例中,所述网孔带的低端与所述进水口的内侧之间设置有第一毛刷挡条。

23.在本实用新型的一个优选实施例中,所述大颗粒排放口内侧的箱壁上设置有第二毛刷挡条,用于刷落网孔带上的固体渣粒,以使其掉入大颗粒排放口。

24.在本实用新型的一个优选实施例中,所述第二进水口以及第二出水口设置在所述油水分离罐本体的侧壁上,二者处于同一水平面。

25.在本实用新型的一个优选实施例中,所述斜板距离罐体底部的高度为 200

‑

350mm,斜板的水平角度为5

‑

10

°

。

26.在本实用新型的一个优选实施例中,所述放空阀上部设置有观察孔,所述观察孔的直径不低于200mm。

27.在本实用新型的一个优选实施例中,所述油水分离装置内还设置有加热装置。

28.在本实用新型的一个优选实施例中,所述浮球放油装置包括有与所述第二盖板相固定的底座,所述底座上安装有浮球放油装置主体,所述浮球放油装置主体上部连接有出油管,所述浮球放油装置主体的下部导向连接有过滤网孔罩,所述浮球放油装置主体下部通过倒锥形开口与上部的开口连通,所述过滤网孔罩内设置有浮球。

29.在本实用新型的一个优选实施例中,所述浮球的密度为水的密度的 0.94

‑

0.96倍。

30.在本实用新型的一个优选实施例中,所述第三出水口水平高度高于其对应的进水口的高度,所述第三出水口上另设置有出水小管,所述出水小管的高度低于所述锥形开口的高度。

31.在本实用新型的一个优选实施例中,所述若干相互串联的油水分离装置上部的通气管通过横管相连。

32.本实用新型的有益效果在于:

33.能自动除小颗粒固体,减少油水分离器箱体清空频率,增加提高收集油脂品质,串联结构提高分离效果,单个罐体尺寸小,便于运输、安装。浮球放油装置能及时排放新鲜油脂,油水分离罐结构也便于腔体清空。

附图说明

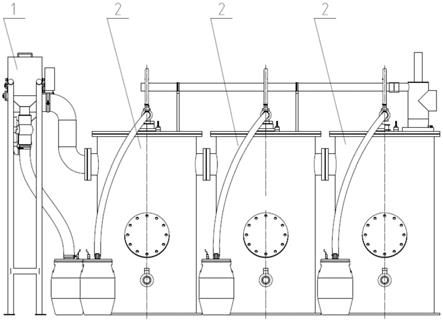

34.图1为本实用新型的整体结构示意图。

35.图2为自动除渣装置的结构示意图一。

36.图3为自动除渣装置的结构示意图二。

37.图4为油水分离罐的结构示意图。

38.图5为油水分离罐的结构示意图。

39.图6为油水分离罐的结构示意图。

40.图7为油水分离罐的结构示意图。

41.图8为浮球放油装置的结构示意图。

具体实施方式

42.如图1

‑

7所示的模块化串联智能油水分离器,包括了自动除渣装置1,自动除渣装置1的出水口9与若干相互串联的油水分离装置2相连。根据设备处理水量来设置串联数量。

43.自动除渣装置1包括了除渣装置箱体4,除渣装置箱体4上设置有盖板3,除渣装置箱体4内设置有网孔带16,网孔带16上设置有若干网孔和挡条,网孔为方孔或圆孔,方孔或圆孔的孔径不大于2mm。

44.网孔带16倾斜设置并被主动辊轴15和从动辊轴11相拉紧,主动辊轴15 与电机8相连,从动辊轴11与涨紧装置5相连,主动辊轴15位于网孔带16 的低端并靠近进水口7的内侧。网孔带16的低端与进水口7的内侧之间设置有第一毛刷挡条14。

45.除渣装置箱体4上还设置有出水口9、大颗粒排放口6和小颗粒排放口 10;

46.大颗粒排放口6和小颗粒排放口10上部设置有锥形斗结构,锥形斗结构内设置有排泥管路和球阀(图中未示出);大颗粒排放口6内侧的箱壁上设置有第二毛刷挡条12,用于刷落网孔带16上的固体渣粒,以使其掉入大颗粒排放口6内。

47.油水分离装置2包括了圆筒形的油水分离罐本体19,油水分离罐本体19 上设置有第二盖板17、第二进水口18以及第二出水口27;除最后一个油水分离装置2外,第二进水口18与第二出水口27设置在油水分离罐本体19的侧壁上,二者处于同一水平面。

48.第二进水口18内接有通向油水分离罐本体19底部的竖管18a,油水分离罐本体19内部下端设置有斜板26,斜板距离罐体底部的高度为200

‑

350mm,斜板的水平角度为5

‑

10

°

。在斜板26低端的上部设置有放空阀25。放空阀 25上部设置有观察孔24,观察孔24的直径不低于200mm。

49.另外在第二盖板17上连接有浮球放油装置22以及加热装置23。

50.相互串联的油水分离装置中最后的油水分离罐中的第三出水口36包括伸入罐体内的出水管37,第三出水口36的高度大于该罐体内的进水口18的高度。

51.具体是将出水管37上部焊接在对应的第二盖板17下部,并在第二盖板 17上平面接一个同样管径的法兰38,盖板、法兰、竖管三者连通。

52.法兰38上部接三通39,将三通39的水平口做为出水口36。

53.三通39或法兰38上另开一小孔并焊接一短管作为出水小管28,出水小管28内下部比浮球放油装置22主体上倒锥形开口小端低,且其垂直高差以不少于浮球半径为宜。三通39上部连接通气管29,同时其他模块化油水分离罐通气管也通过横管30与三通39上通气管29连通。

54.浮球放油装置包括有与第二盖板17相固定的底座31,底座31上安装有浮球放油装

置主体34,浮球放油装置主体34上部连接有出油管33,浮球放油装置主体34的下部导向连接有过滤网孔罩35,浮球放油装置主体34下部通过倒锥形开口34a与上部的开口连通,过滤网孔罩35内设置有浮球32。浮球32的密度为水的密度的0.94

‑

0.96倍。

55.这样含渣餐饮废水流入自动除渣装置1当中,大于2mm的固体颗粒被自动收集到外部的集渣桶内,一部分小于2mm悬浮固体沉淀在自动除渣装置1 小颗粒排放口10的锥形底部定期排放。

56.餐饮废水进入模块化油水分离罐,各个罐体串联在一起,每个可以独立排油,实际上就相当于多级分离,效果比相同容积单个箱体要好很多。

57.具体是:餐饮废水经油水分离罐进水口折弯减速后进入罐体底部,浮球放油装置内液位上升,浮油上升;

58.当油层厚度足够厚后,浮球下沉,出油管打开,浮油在压差作用下被排入外部的集油桶内,随着油层厚度减低,水位上升,浮球上升,在过滤网孔罩和倒锥形开口的导向作用下将出油管封住。

59.随着厨房进入休息状态,设备进水越来越少,当进水少于最后一个油水分离罐上排水小管排水时,浮球放油装置内液位下降,浮球在重力作用下与排油管脱开,厨房进入工作状态后,排水量增大,浮球放油装置内液位迅速上升,浮球上升将排油管封住,直到油层厚度达到足够值。

60.随着餐饮废水悬浮物沉淀越积越多,透过油水分离罐下部观察孔,直到淤泥位置,定期打开放空阀,放空阀由于有足够的高度,甚至可以直接连接地面上的污水提升器进行外排,对于淤积结块的固体,可以打开观察孔用高压水把其打碎后外排。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1