一种油田采出液水质净化装置的制作方法

1.本实用新型涉及一种油田采出液水质净化装置。

背景技术:

2.随着我国各个油田采出液量的逐年提升及采出液中含水量的逐渐升高,使得地面原油集输系统的运转负荷越来越大,采出水的水质净化流程越来越长,现场生产操作和安全管理带来了很大的压力。现有的分离通常包括斜板聚结除油器、水利旋流器、气旋浮以及重力沉降罐沉降分离等。

3.气旋浮工艺作为耦合了气浮工艺与旋流工艺的新技术,虽然较传统的分离技术具有投资少、占地面积小、分离效率高、不用添加药剂、没有二次污染等诸多优势,但无法分离粒径小于10μm的油滴微粒,分离效果受到限制。

4.重力沉降罐占地面积大,所需沉降分离时间长,且只能分离出粒径较大的浮油,分离效率较低,特别是在某些受空间制约非常严重的地方更不可能建较大的沉降罐。

5.水力旋流器油水分离技术虽然具有结构简单、分离速度快、占地面积小、无需投加化学试剂等一系列优点,但是其旋流场内不断增大的流速对油滴的剪切产生的油滴微粒又会给高精度分离带来严重的负面影响,这也成为该技术在油田推广应用的制约因素,且其适应性非常有限。

6.在气旋浮技术中,为了强化油水分离的效果,通常会在气浮选之前向含油废水中投加浮选剂。然而,浮选剂的投加不但会增加水处理的成本,又会增加水质成份的复杂性,容易产生二次污染。

技术实现要素:

7.针对如上所述的技术问题,本实用新型旨在提出一种油田采出液水质净化装置。该装置结构简单,占地面积小;同时本装置利用物理法实现采出液的油水分离,无须使用化学药剂;在此基础上还能提高分离精度。

8.根据本实用新型的油田采出液水质净化装置,包括带有空腔的罐体,在所述罐体上设置有封盖;设置在所述罐体外壁上的进液管和出水管,所述进液管用于接收油田采出液;以及,设置在所述封盖上的出气管和出油管,以及设置在所述罐体底部的排污管。

9.其中,在所述内腔内设置有用于使油田采出液形成旋流的内隔筒。所述内隔筒构造为圆台状,所述内隔筒的大径端密闭式连接在所述罐体的内壁上,将所述内腔分隔为靠近所述内隔筒的小径端的第一内腔和靠近所述内隔筒的大径端的第二内腔。所述出气管、出油管和出水管与所述第一内腔连通,所述进液管和排污管与所述第二内腔连通。

10.在一个优选的实施例中,所述内隔筒内形成有连通第一内腔和第二内腔的通道,所述通道构造为锥形,使得流体在压力作用下通过所述通道时能形成旋流。

11.在一个优选的实施例中,所述通道与水平面的夹角范围设置为60

°‑

75

°

。

12.在一个优选的实施例中,述通道连通第一内腔的一端与进液管在竖直方向的距离

设置为进液管与出油管竖直方向距离的50%-75%。

13.在一个优选的实施例中,在所述内隔筒的位于出水管上方的外壁上密封式套设有亲水疏油滤网,所述滤网的外周与罐体的内壁密封式连接。

14.在一个优选的实施例中,所述进液管设置为文丘管,并且在所述进液管的外壁上还设置有进气口。

15.在一个优选的实施例中,所述装置还包括气体循环管,所述装置还包括气体循环管,所述气体循环管的两端分别连接出气管和进液管。

16.在一个优选的实施例中,在所述气体循环管上设置有控制阀及气体流量计。

17.在一个优选的实施例中,在所述罐体上还设置有连通第一内腔的安全阀。

18.在一个优选的实施例中,所述罐体与封盖之间通过法兰相连接

附图说明

19.下面将参照附图对本实用新型进行说明。

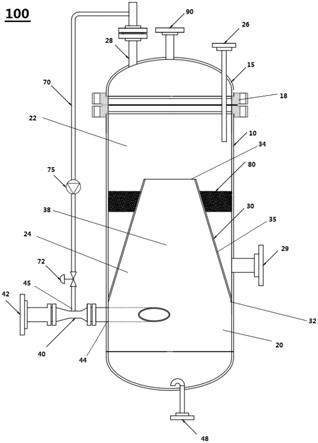

20.图1示意显示了根据本实用新型的一种油田采出液水质净化装置的示意图。

21.在本技术中,所有附图均为示意性的附图,仅用于说明本实用新型的原理,并且未按实际比例绘制。

具体实施方式

22.下面通过附图来对本实用新型进行介绍。

23.图1显示了根据本实用新型的一种油田采出水水质净化装置100。如图1所示,所述油田采出水水质净化装置100包括罐体10,在所述罐体10内限定有用于容纳油田采出水的空腔20。在所述罐体10的上端设置有封盖15。优选地,所述封盖15通过法兰18固定在所述罐体上。这种固定方式一方面保证了所述封盖 15罐体10连接部的气密性,另一方面提高了连接的稳定性,有效防止封盖15罐体内高压的作用下与罐体10脱离。

24.如图1所示,在所述空腔20内设置有内隔筒30。所述内隔筒30构造为圆台状,其具有锥形的壁体35。所述内隔筒30的大径端32(即直径较大的一端)密闭地与所述空腔20的内壁相连接,从而将所述空腔20分隔为两部分,即位于壁体35上方的第一内腔22和位于壁体35下方的第二内腔24。同时,所述内隔筒 30的大径端32和小径端(即直径较小的一端)34皆形成为开口,其大径端32 和小径端34的轴向间形成为锥形的通道38,从而使得流体能够沿着通道38从所述第二内腔24进入第一内腔22。

25.在所述罐体10的侧壁上设置有进液管40,所述进液管40的第一端42用于连通油田的出油管道(未示出),第二端44与所述第二内腔24连通。所述进液管40用于将油田中的采出水通入所述第二内腔24中。

26.同时,所述装置100还包括连通第二内腔24中的进气口45,所述进气口45 的一端连接气源,其用于将高压气体通入所述第二内腔24中。由此,通过所述进液管40和进气口45的共同作用,可以在所述第二内腔24中形成气液混合物。优选地,所述进气口45设置在进液管40的外壁上。通过这种设置,一方面可以简化所述装置100的结构,另一方面可以使得油田采出水和所述高压气体一同经过所述进液管40流入所述第二内腔24中,这样更有利于高压气体与油田采出水充分融合。

27.在一个优选的实施例中,所述进液管40构造为文丘里管。这样根据文丘里效应,当油田采出水流经进液管40时,其流速会增加,从而在局部形成负压。这样更有利于气体和液体在进液管40中的融合。

28.当进液管40内的气液混合物进入第二内腔24后,会在压力的作用下流经所述内隔筒30内的锥形通道38向第一内腔22移动。容易理解,在移动的过程中,所述气液混合物会在锥形通道38形成旋流。另一方面,由于所述第二内腔24内的压力低于进液管40内的压力,因此当气液混合物进入第二内腔24后,混合物中的气体会析出,进而在混合物中形成气泡。同时,通过合理的设计内隔筒壁体 38的角度以及内隔筒30的高度或进液管40的位置,可以控制所述旋流的离心力,从而保证混合物中形成的气泡不会破裂。这样,在旋流的分离作用下,所述混合物中的油相会附着在液体中形成的气泡上,形成低密度的油气混合物。当所述混合物流出锥形通道38,进入第一内腔22后,所述油气混合物由于密度较小,会向靠近封盖15的上端聚集。而剩余的液体密度较大,会向远离封盖15的下端聚集。由此,所述混合物中的油相和液相被分离。而在这一分离过程中,所述混合物中的固态杂质会向下沉积,落在所述罐体10的底部。

29.在一个优选的实施例中,所述内隔筒30上的锥形的壁体35与水平面的夹角设置为60

°‑

75

°

。同时,通过设置内隔筒30的高度或进液管40的位置,保证所述内隔筒30的小径端34与进液管40在竖直方向的距离为进液管与出油管竖直方向距离的50%-75%。实践表明,通过这种设置,可以在保证分离效果的同时,避免混合物中形成的气泡破裂。

30.如图1所示,在所述封盖15上分别设置连通所述第一内腔22的有出油管26 和出气管28,在所述罐体10侧壁上设置有连通第一内腔22的出水管29。由此,当混合物流至第一内腔,其水相和油相被分离后,所述混合物中的油相和气体会分别通过出油管26和出气管28排出罐体10的外部。剩余的液相会通过出水管 29排出罐体10之外。同时,在所述罐体10的底部设置有排污口48。所述排污口48优选地构造为虹吸口,这样利用虹吸效应可以更快速彻底的将流动性不强的固态杂质排出罐体10之外。

31.在一个优选的实施例中,所述装置100还包括气体循环管70。所述气体循环管70的一端连接在所述出气管28上,另一端与进液管40外壁上的进气口45相连通。由此,当气体从出气口28排出后,会沿着气体循环管70重新进入所述进液管40中。通过这种设置,可以实现气体的循环利用,无需再引入新的气源,有利于降低成本。同时,在所述气体循环管70上还设置有控制阀72以及气体流量计75。所述气体流量计75用来监控管线中的气体流量大小,所述控制阀72用于控制气体循环管70的通断,或调节气体循环管70线内的气体流量大小。

32.如图1所示,在一个优选的实施例中,在所述内隔筒30上方的外壁上还密封式套设有亲水疏油滤网80。必要地,所述亲水疏油滤网80布置在出水管29的上方且与罐体10的内壁密封式连接,从而使得亲水疏油滤网80能够隔断出油管26 和出水管29。所述亲水疏油滤网80具有选择通过性,其仅允许液体中的水相通过。由此,当所述液体到达所述第一内腔22后,所述亲水疏油滤网80能够防止因分离不够彻底或重新混合至水相中的油相进入亲水疏油滤网80下方的出液口 29处。这样,所述亲水疏油滤网80能够起到二次过滤分离的作用,提高了装置 100的分离精度。

33.除此以外,所述装置100还包括连通所述空腔20的安全阀90。所述安全阀能够监控所述空腔20内的压力变化,并在所述空腔20内的压力达到一个人为设定的阈值之后自动打

开,从而降低空腔20内的压力,保证整个装置100的安全性。

34.以下简述根据本实用新型的油田采出水水质净化装置100的使用过程。

35.本实用新型的一种油田采出水水质净化装置100通过进液管40与油田的油管相连接。当油田的采出水到达到进液管40后,首先打开气体循环管70上的控制阀75,将高压气体通入进液管40中。此时,油田采出水会在进液管40内加速流动而形成负压,从而与气体形成气液混合物。

36.当气液混合物进入第二内腔24后,由于压力的降低,气液混合物中的气体会析出形成气泡。当气液混合物在压力作用下通过锥形通道38时,所述气液混合物会形成旋流而产生离心力。在离心力的作用下,气液混合物中的固态杂质会被分离出来并向下沉积至所述罐体10的底部,并通过罐体10的底部的排污口48 排出罐体10之外。同时,气液混合物中的油相会附着在气泡之上,形成密度较小的油气混合物。所述油气混合物在通过锥形通道38后会继续向上移动,直至其中的油相和气相分别从出油管26和出气管28中排出。

37.此时,剩余的密度较大的水相在通过锥形通道38后会向下移动,并通过所述亲水疏油滤网80到达出水管29处,并通过出水管29排出罐体10之外。在通过亲水疏油滤网80时,所述亲水疏油滤网80能够起到二次过滤的作用,避免分离不彻底的油相到达出水管29处。至此,整个油田采出水水质净化过程完成。

38.最后应说明的是,以上所述仅为本实用新型的优选实施方案而已,并不构成对本实用新型的任何限制。尽管参照前述实施方案对本实用新型进行了详细的说明,但是对于本领域的技术人员来说,依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1