电池极片除尘的管路结构的制作方法

1.本实用新型涉及电池极片除尘设备技术领域,特别涉及一种电池极片除尘的管路结构。

背景技术:

2.锂电池作为新能源汽车的重要部件,其对新能源汽车的性能具有重要影响。而粉尘在锂电池制造过程中具有较大危害,尤其是在极片制作过程中,粉尘经常会附着在极片的表面。特别是极片在分切、模切等工序都会产生大量的粉尘,如不对粉尘进行清理,粉尘会随极片一起进入电芯内部。当电芯在热压后进行短路测试时,粉尘在高压下容易刺穿隔膜,而造成电芯短路,会造成电池起火等严重的安全事故。

3.目前,通常采用风刀加真空吸附的方式去除粉尘,其中,管路的设计尤为重要,若设计不合理则会导致风阻较大而影响出风速度。另外,正极片生产中产生的粉尘一般为铝粉,而铝粉在温度超过40

°

时会加速分解而自燃,因此,若管路设计不合理也会导致铝粉堆积而具有自燃的风险。

技术实现要素:

4.有鉴于此,本实用新型旨在提出一种电池极片除尘的管路结构,其可有效保证末端管段的出风速度,从而可提高对极片的除尘效果。

5.为达到上述目的,本实用新型的技术方案是这样实现的:

6.一种电池极片除尘的管路结构,所述管路结构具有以连接送风装置或负压抽风装置的主管段,以及与所述主管段之间连通的若干构成所述管路结构末端的末端管段,且所述主管段的流通截面积s1与各所述末端管段流通截面积之和s2满足:s1/s2=0.7

‑

1.4。

7.进一步的,部分所述末端管段通过分流管段与所述主管段连通,且所述分流管段的流通截面积s3与该部分所述末端管段的流通截面积之和s4满足s3/s4=0.7

‑

1.4。

8.进一步的,所述管路结构中因部分所述分流管段和/或所述末端管段的设置,而形成有折弯部位,所述折弯部位采用圆弧过渡设置。

9.进一步的,所述折弯部位的角度不小于135

°

。

10.进一步的,所述管路结构采用不锈钢管制成。

11.进一步的,部分所述末端管段为软管,且所述软管采用阻燃软管。

12.进一步的,于所述管路结构上设有用于查看所述管路结构内的积聚粉尘的观察窗。

13.进一步的,于所述末端管段上设有风速检测单元。

14.进一步的,于所述末端管段上设有与所述风速检测单元相连的报警单元,且所述报警单元响应于所述风速检测单元的小于预设风速阈值的检测信号而可动作,以发出报警信号。

15.进一步的,于所述管路结构的内壁上设有耐磨层,且所述管路结构内壁的表面粗

糙度不大于0.8μm。

16.相对于现有技术,本实用新型具有以下优势:

17.本实用新型所述的电池极片除尘的管路结构,通过使主管段的流通截面积s1与各末端管段流通截面积之和s2之间满足s1/s2=0.7

‑

1.4的关系,可有效保证末端管段的出风速度,从而可提高对极片的除尘效果。

18.另外,通过在折弯部分采用圆弧过渡设置,能够有效防止粉尘在管路中堆积,从而可大大降低铝粉自燃的风险。而将折弯部分的角度设为不小于135

°

,可减少管路中的风阻并且进一步防止粉尘在管路中堆积。通过将部分末端管段设为软管,可便于与该部分末端管段连接的气缸或刀具等移动,且软管采用阻燃软管,可具有较好的安全性。

19.此外,设置观察窗,可便于根据粉尘积聚情况而及时调整风速并且及时排出聚集的粉尘。而设置风速检测单元可便于及时了解末端管段的出风速度,从而可及时调节风速,以保证除尘效果。通过设置报警单元,可有效避免出现除尘不达标的情况。通过在管路结构的内壁上设置耐磨层,能够延长本管路结构的使用寿命。

附图说明

20.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

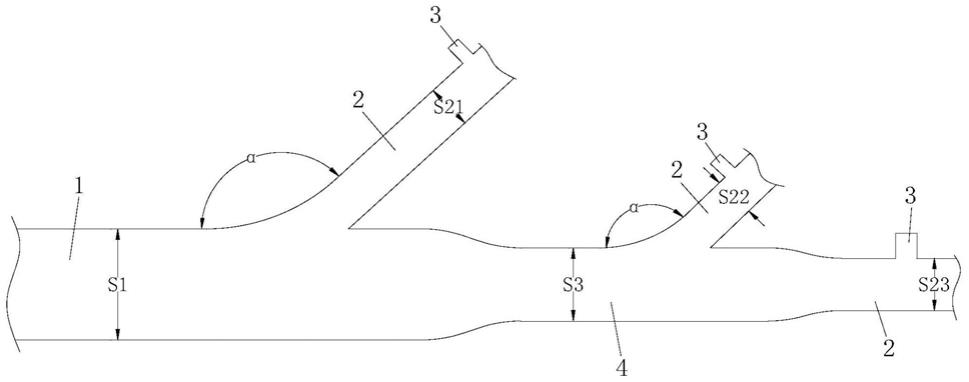

21.图1为本实用新型实施例所述的电池极片除尘的管路结构的结构示意图;

22.附图标记说明:

23.1、主管段;2、末端管段;3、风速仪;4、分流管段。

具体实施方式

24.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

25.在本实用新型的描述中,需要说明的是,若出现“上”、“下”、“内”、“外”等指示方位或位置关系的术语,其为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。另外,若出现“第一”、“第二”等术语,其也仅用于描述目的,而不能理解为指示或暗示相对重要性。

26.此外,在本实用新型的描述中,除非另有明确的限定,术语“安装”、“相连”、“连接”“连接件”应做广义理解。例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以结合具体情况理解上述术语在本实用新型中的具体含义。

27.下面将参考附图并结合实施例来详细说明本实用新型。

28.本实施例涉及一种电池极片除尘的管路结构,如图1中所示,该管路结构具有以连接送风装置或负压抽风装置的主管段1,以及与主管段1之间连通的若干构成管路结构末端的末端管段2,且主管段1的流通截面积s1与各末端管段2流通截面积之和s2满足:s1/s2=

0.7

‑

1.4。例如,s1/s2为0.9、1.1、1.3或其他数值。

29.具体地,作为一种可行的实施方式,本实施例的末端管段2具体为三个,其流通截面积分别为s21、s22、s23,也即上述s2=s21+s22+s23。其中,流通截面积为s22和s23的两个末端管段2通过分流管段4与主管段1连通,且分流管段4的截面积s3与该部分末端管段2的流通截面积之和s4满足s3/s4=0.7

‑

1.4,而s4=s22+s23。

30.在此,需要说明的是,末端管段2除了为本实施例中所述的三个、亦可为四个、五个等其他数量,且经由分流管段4与主管段1连通的末端管段2可视具体情况而相应改变。

31.仍由图1中所示,本实施例中,因部分分流管段4和末端管段2的设置,而形成有折弯部分,此时,为防止粉尘于管路结构中堆积,各折弯部分采用圆弧过渡设置。进一步地,折弯部分的角度α不小于135

°

,以降低风阻并减少粉尘堆积。另外,为提高本管路结构的使用寿命,其具体采用不锈钢材质制成。

32.为进一步延长本管路结构的使用寿命,于管路结构的内壁上设有耐磨层。此时,为减小粉尘于管路结构内的堆积,管路结构内壁的表面粗糙度需不大于0.8μm,同时也可保证出风速度。另外,为进一步提高本管路结构的使用效果,以便于与本管路结构连接的气缸或刀具等上下左右移动,本实施例的部分末端管段2可采用软管,且该软管优选采用内壁光滑的阻燃软管,以提高使用安全性,并保证风速。

33.此外,为保证除尘效果,本实施例中,于管路结构上设有用于查看管路结构内的积聚粉尘的观察窗,以便根据粉尘积聚情况及时清理粉尘并且调整风速。另外,为准确获知各末端管段2的出风速度,如图1中所示,于各末端管段2上均设有风速检测单元,且该风速检测单元具体采用风速仪3。当然,为降低加工成本,亦可仅在部分末端管段2上设置风速仪3。

34.进一步地,于末端管段2上还设有与风速仪3相连的图中未示出的报警单元,且该报警单元响应于风速仪3的小于预设风速阈值的检测信号而动作,以发出警报信号。其中,预设风速阈值根据具体情况设定即可,而报警单元采用常规的报警器即可。通过设置报警单元,可有效避免出现除尘不达标的情况,从而可保证对极片的除尘效果。

35.经多次试验验证,采用本实施例的管路结构进行除尘时,所测得的极片表面的粉尘情况为:

36.5μm<粉尘粒径≤7μm,粉尘数量≤5个;

37.7μm<粉尘粒径≤11μm,粉尘数量≤1个;

38.11μm<粉尘粒径,粉尘数量为0。

39.因此,本实施例的电池极片除尘的管路结构,通过采用上述结构,可有效保证末端管段2的出风速度,从而可提高对极片的除尘效果,能够使极片满足生产需要;同时,也可防止粉尘堆积而发生自燃,因此可具有较好的使用安全性。

40.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1