一种含油污泥无害化处置资源化利用装置的制作方法

1.本发明涉及含油污泥处理领域,具体地说是涉及一种含油污泥无害化处置资源化利用装置。

背景技术:

2.含油污泥是油气勘探、开采、炼化、运输、储存、使用过程中产生的一种典型危险废弃物,其本身是一种含有矿物油、酚类化合物的复杂多相体系。含油污泥直接排放会污染土壤和水源,危及人类的生存。目前,对含油污泥处理多是采用常规热解手段等,针对性不强,而且对于含油污泥的处理也不彻底,不能实现无害化处置,资源化综合利用。另外,现有装置在对含油污泥进行处理过程中,常会出现结焦等问题,影响运行稳定性。

技术实现要素:

3.基于上述技术问题,本实用新型提出一种含油污泥无害化处置资源化利用装置。

4.本实用新型所采用的技术解决方案是:

5.一种含油污泥无害化处置资源化利用装置,包括热解析单元、冷凝分离单元、污水沉降单元、不凝气处理单元和出渣单元;

6.所述热解析单元中设置有热解析装置,热解析装置包括上部热解段体和下部热解段体,下部热解段体位于上部热解段体的底部一侧,上部热解段体通过下料口与下部热解段体相连通;在上部热解段体远离下部热解段体的一端顶部设置有干式物料进口和湿式物料进口,在下部热解段体远离上部热解段体的一端底部设置有出渣口;

7.出渣单元布置在出渣口处;

8.在上部热解段体和下部热解段体的内部均设置有输送装置和加热装置,在上部热解段体和下部热解段体的顶部中心均设置有高温油气出口;

9.高温油气出口与冷凝分离单元相连接;

10.所述冷凝分离单元包括壳体,在壳体的内部设置有横向布置的分隔板,所述分隔板将壳体的内部空间分隔成上下两层,上层为高温油气冷凝分离空间,下层为油水尘分离空间;

11.在壳体的一侧上部设置有连通高温油气冷凝分离空间的高温油气进口,高温油气进口与高温油气出口相连通,在高温油气冷凝分离空间的内部设置有若干个折流板,折流板的顶部与壳体连接,折流板的底部与分隔板之间留有空隙;

12.所述折流板将高温油气冷凝分离空间分隔成多个喷淋仓,在每一喷淋仓的顶部均设置有喷淋水进口;在壳体的一侧顶部设置有不凝气出口;

13.所述不凝气出口连接不凝气处理单元;

14.所述分隔板的一端与壳体的同一侧相连接,分隔板的另一端与壳体的另一侧之间留有空隙,形成油水混合物下落口;

15.所述油水尘分离空间从壳体设置不凝气出口的一侧至壳体设置高温油气进口的

另一侧依次划分为混合仓、沉降仓和油水分离仓;所述混合仓处于油水混合物下落口的下方;

16.在壳体的一侧下部设置有与混合仓相连通的破乳剂进口,在混合仓的内部设置有搅拌器,在混合仓和沉降仓之间设置有第一挡板;第一挡板的底端与壳体底部连接,第一挡板的顶端与分隔板之间留有空隙;在混合仓的内部且靠近第一挡板位置处设置有阻流板,阻流板的顶端与分隔板连接,阻流板的底端与壳体底部之间留有空隙;沉降仓与油水分离仓之间设置有第二挡板,第二挡板的底端与壳体底部连接,第二挡板的顶端与分隔板之间留有空隙;在油水分离仓的内部设置有油水液位计,在油水分离仓和沉降仓的底部均设置有渣水出口,在油水分离仓的一侧上部设置有油品出口,在油水分离仓的一侧下部设置有污水出口;

17.所述渣水出口连接污水沉降单元,污水沉降单元包括沉降腔室,在沉降腔室的顶部一侧设置有污水进口,在沉降腔室的一侧上部设置有净水出口,在沉降腔室的底部设置有含尘污水出口。

18.优选的,所述出渣单元包括倾斜渣料输送段,在倾斜渣料输送段的一端设置有固渣进口,固渣进口与下部热解段体的底部出渣口相连接,在倾斜渣料输送段的另一端设置有渣出口,在倾斜渣料输送段的外侧布置有冷却水夹套。

19.优选的,所述输送装置采用炉排、履带或链板,加热装置采用辐射管、加热棒或加热板。

20.优选的,所述分隔板相对于水平面倾斜布置,分隔板从远离油水混合物下落口的一端至接近油水混合物下落口的一端向下倾斜。

21.优选的,所述不凝气处理单元包括不凝气处理塔体,在不凝气处理塔体的内部设置有填料,在不凝气处理塔体的底部设置有不凝气进口,在不凝气处理塔体的顶部设置有补充燃气出口。

22.优选的,所述湿式物料进口通过液体进料管道与进料池相连通,所述含尘污水出口通过污水循环管道与进料池相连通。

23.优选的,所述净水出口通过喷淋水循环管道与喷淋水进口相连通。

24.本实用新型的有益技术效果是:

25.本实用新型可对含油污泥进行处理,适用性强;而且本实用新型通过将热解和喷淋冷凝手段等的结合,能够对含油污泥进行充分处理,可获得油品资源、补充燃料气等高附加值产品,实现无害化处置和资源化综合利用。

26.具体地,本实用新型还具有以下优势:

27.1.为含油污泥的无害化处置资源化利用提供一种全新系统;

28.2.将含油污泥变废为宝,从其中回收大量高附加值油品资源,并能回收一些燃料气体;

29.3.采用板带式输送结构,物料随板带移动,相对静止,无粉尘产生,极大提高了油品品质;

30.4.采用辐射传热为主的传热方式,加热装置与物料无直接接触,极大减少结焦,能够长周期连续稳定运行;

31.5.本实用新型还可以极大简化油泥预处理过程,无需水洗、离心等工艺,降低设备

投资和运行成本。

附图说明

32.下面结合附图与具体实施方式对本实用新型作进一步说明:

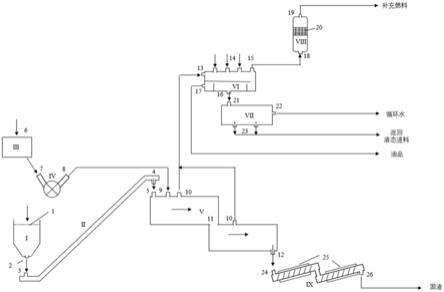

33.图1为本实用新型的整体结构原理示意图;

34.图2为本实用新型中热解析装置的结构原理示意图;

35.图3为本实用新型中喷淋冷却单元的结构原理示意图。

36.图中:

ⅰ‑

干式预处理单元、

ⅱ‑

干式进料单元、

ⅲ‑

湿式预处理单元、

ⅳ‑

湿式进料单元;

ⅴ‑

热解析单元;

ⅵ‑

冷凝分离单元;

ⅶ‑

污水沉降单元;

ⅷ‑

不凝气处理单元;

ⅸ‑

出渣单元;

[0037]1‑

振动筛、2

‑

出料口、3

‑

干式上料口、4

‑

干式料排出口、5

‑

干式物料进口、6

‑

进料池、 7

‑

泵进口、8

‑

泵出口、9

‑

湿式物料进口、10

‑

高温油气出口、11

‑

下料口、12

‑

出渣口、13

‑

高温油气进口、14

‑

喷淋水进口、15

‑

不凝气出口、16

‑

渣水出口、17

‑

油品出口、18

‑

不凝气进口、 19

‑

补充燃气出口、20

‑

填料;21

‑

污水进口、22

‑

净水出口、23

‑

含尘污水出口;24

‑

固渣进口、 25

‑

冷却水夹套,26

‑

渣出口。

[0038]

501

‑

上部热解段体;502

‑

上层链板;503

‑

上层辐射板;504

‑

犁耙;505

‑

上层滑料板;506

‑ꢀ

下层链板;507

‑

下层辐射板;508

‑

下部热解段体;509

‑

下层滑料板;5010

‑

出料轴。

[0039]

601

‑

折流板;602

‑

油水混合物下落口;603

‑

破乳剂进口;604

‑

搅拌器;605

‑

油水液位计; 606

‑

污水出口;607

‑

第一挡板,608

‑

阻流板,609

‑

第二挡板,6010

‑

分隔板。

具体实施方式

[0040]

结合附图,一种含油污泥无害化处置资源化利用装置,包括热解析单元

ⅴ

、冷凝分离单元

ⅵ

、污水沉降单元

ⅶ

、不凝气处理单元

ⅷ

和出渣单元

ⅸ

。所述热解析单元

ⅴ

中设置有热解析装置,热解析装置包括上部热解段体501和下部热解段体508,下部热解段体位于上部热解段体的底部一侧,上部热解段体通过下料口11与下部热解段体相连通。在上部热解段体远离下部热解段体的一端顶部设置有干式物料进口4和湿式物料进口5,在下部热解段体远离上部热解段体的一端底部设置有出渣口12。出渣单元布置在出渣口处。

[0041]

在上部热解段体和下部热解段体的内部均设置有输送装置和加热装置,在上部热解段体和下部热解段体的顶部中心均设置有高温油气出口10。高温油气出口10与冷凝分离单元相连接。

[0042]

具体地,在上部热解段体501的内部设置有上层链板502和上层辐射板503,经预处理后的含金属污染物随上层链板502输送,并在输送过程中通过上层辐射板503进行无接触辐射加热。在上层链板502的尾端设置有上层滑料板505,经预热解段处理后的物料通过上层滑料板505和下料口11进入下部热解段体508。在下部热解段体508的内部设置有下层链板 506和下层辐射板507,在下层链板506的尾端设置有下层滑料板509和出料轴5010,经上部热解段体501热解后的物料落入下层链板506,并随下层链板506输送,在输送过程中通过下层辐射板507进行加热,加热分解后经过下层滑料板509、出料轴5010和出渣口排出。在预热解段和热解析段的内部上方均设置有用于翻动物料的犁耙504,方便物料受热均匀。

[0043]

所述冷凝分离单元包括壳体,在壳体的内部设置有横向布置的分隔板6010,所述

分隔板将壳体的内部空间分隔成上下两层,上层为高温油气冷凝分离空间,下层为油水尘分离空间。在壳体的一侧上部设置有连通高温油气冷凝分离空间的高温油气进口13,高温油气进口13 与高温油气出口10相连通,在高温油气冷凝分离空间的内部设置有若干个折流板601,折流板601的顶部与壳体连接,折流板的底部与分隔板之间留有空隙。所述折流板将高温油气冷凝分离空间分隔成多个喷淋仓,在每一喷淋仓的顶部均设置有喷淋水进口14。在壳体的一侧顶部设置有不凝气出口15。

[0044]

所述不凝气出口连接不凝气处理单元。所述分隔板6010的一端与壳体的同一侧相连接,分隔板的另一端与壳体的另一侧之间留有空隙,形成油水混合物下落口602。所述油水尘分离空间从壳体设置不凝气出口的一侧至壳体设置高温油气进口的另一侧依次划分为混合仓、沉降仓和油水分离仓;所述混合仓处于油水混合物下落口的下方。

[0045]

在壳体的一侧下部设置有与混合仓相连通的破乳剂进口603,在混合仓的内部设置有搅拌器604,在混合仓和沉降仓之间设置有第一挡板607。第一挡板607的底端与壳体底部连接,第一挡板的顶端与分隔板之间留有空隙。在混合仓的内部且靠近第一挡板位置处设置有阻流板608,阻流板的顶端与分隔板6010连接,阻流板的底端与壳体底部之间留有空隙。沉降仓与油水分离仓之间设置有第二挡板609,第二挡板609的底端与壳体底部连接,第二挡板的顶端与分隔板之间留有空隙。在油水分离仓的内部设置有油水液位计605,在油水分离仓和沉降仓的底部均设置有渣水出口16,在油水分离仓的一侧上部设置有油品出口17,在油水分离仓的一侧下部设置有污水出口606。

[0046]

所述渣水出口16连接污水沉降单元,污水沉降单元包括沉降腔室,在沉降腔室的顶部一侧设置有污水进口21,在沉降腔室的一侧上部设置有净水出口22,在沉降腔室的底部设置有含尘污水出口23。

[0047]

作为对本实用新型的进一步设计,所述出渣单元包括倾斜渣料输送段,在倾斜渣料输送段的一端设置有固渣进口24,固渣进口24与下部热解段体的底部出渣口12相连接,在倾斜渣料输送段的另一端设置有渣出口26,在倾斜渣料输送段的外侧布置有冷却水夹套25。

[0048]

更进一步的,上述输送装置采用炉排、履带或链板,加热装置采用辐射管、加热棒或加热板。

[0049]

进一步的,所述分隔板6010相对于水平面倾斜布置,分隔板从远离油水混合物下落口的一端至接近油水混合物下落口的一端向下倾斜。分隔板6010采用倾斜布置方式可方便液体流向油水混合物下落口。

[0050]

进一步的,所述不凝气处理单元包括不凝气处理塔体,在不凝气处理塔体的内部设置有填料20,在不凝气处理塔体的底部设置有不凝气进口18,在不凝气处理塔体的顶部设置有补充燃气出口19。

[0051]

更进一步的,所述净水出口22通过喷淋水循环管道与喷淋水进口14相连通,经污水沉降单元处理得到的净水经净水出口22返回至冷凝分离单元作为喷淋循环水。

[0052]

该装置还包括干式预处理单元ⅰ、干式进料单元ⅱ、湿式预处理单元ⅲ和湿式进料单元ⅳ。将含油污泥分成固态含油污泥和液态含油污泥,将固态含油污泥送入干式预处理单元ⅰ,经干式预处理单元中的振动筛1进行筛分,筛下物送入干式进料单元ⅱ,筛上物送入破碎机破碎后继续筛分,直至筛分完毕。将液态含油污泥送入湿式预处理单元ⅲ中的进料

池6,先经进料池上方设置的进料筛进行筛分,筛出杂物,将杂物送入破碎机中破碎后,进行筛分,筛下物送入干式进料单元ⅱ。干式进料单元倾斜布置,底部为干式上料口3,顶部为干式料排出口4。进料池中经筛分后物料,进入湿式进料单元ⅳ。经干式进料单元ⅱ,固态含油污泥的筛下物被送入热解析单元

ⅴ

;经湿式进料单元ⅳ,进料池中物料被送入热解析单元。

[0053]

上述湿式物料进口通过液体进料管道与进料池6相连通,所述含尘污水出口通过污水循环管道与进料池6相连通。处理后含尘污水通过污水循环管道返回至进料池,随后再次进入热解析单元

ⅴ

。

[0054]

下面通过具体应用实例对本实用新型作进一步说明:

[0055]

原料:某油田含油污泥;

[0056]

组成:含水30%,含油20%,含固50%。

[0057]

将含油污泥送入进料池,在进料池上面设置进料筛,筛网尺寸为10*10mm,筛出杂物,将其送入破碎机中破碎后,送入干式进料单元。进料池中过滤后的含油污泥经湿式进料单元送入热解析单元。筛出的杂物经破碎后再经干式进料单元送入热解析单元。在热解析单元中,液态含油污泥和固态物料一并平铺在炉排、履带或链板上,含油污泥随着输送装置移动,不翻滚无挤压,在处理过程中几乎无粉尘产生;在热解析单元内采用辐射板或辐射管为热源,将含油污泥加热至550℃,使得含油污泥中的水分和轻质油品热脱附出来,大分子有机物受热分解,高温油气经顶部高温油气出口进入冷凝分离单元。首先进入上部的喷淋冷却部分,通过喷淋冷却水直接喷淋降温,降温至60~80℃,水和油冷凝为液体,油水混合物流入装置下部进入油水分离部分,在油水分离部分中经重力沉降分离后,上部油品送入油罐,实现资源化回收。不凝气从装置顶部进入不凝气处理单元,经分液、脱硫、增压后,可以作为补充燃料使用。下部污水送入污水沉降单元,在污水沉降单元中经重力沉降分离后,上部清水作为喷淋用循环冷却水,中间污水排入污水罐,送至污水处理厂处置;底部含尘废水,送入进料池,继续处置。热解产出的固渣进入出渣装置,采用间接水冷夹套方式冷却,将固渣降温至60℃后,装袋或装箱或送入渣库。热解析装置采用炉体结构,炉内操作压力为微正压,炉膛压力控制在表压100pa左右。炉膛温度为600℃,物料出口温度为550℃,含油污泥在炉内停留时间为30min,并可在20~120min范围内调节。采用本发明方法处理含油污泥,处理后固渣含油率降至0.3%以下。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1