一种阀门阀杆的加工处理装置的工作方法与流程

一种阀门阀杆的加工处理装置的工作方法

1.技术领域

2.本发明涉及阀杆加工技术领域,具体涉及一种阀门阀杆的加工处理装置的工作方法。

背景技术:

3.阀杆是阀门重要部件,用于传动,上接执行机构或者手柄,下面直接带动阀芯移动或转动,以实现阀门开关或者调节作用,阀杆在阀门启闭过程中不但是运动件、受力件,而且是密封件,同时它受到介质的冲击和腐蚀,还与填料产生摩擦,因此在选择阀杆材料时,必须保证它在规定的温度下有足够的强度、良好的冲击韧性、抗擦伤性、耐腐蚀性。

4.阀杆的材料一般为铜合金、碳素钢、合金钢、不锈钢、轴承铬钢等,根据阀杆使用的环境场合不同采用不同的材料做阀杆,由于阀杆是易损件,在选用时,还要注意材料的机械加工性能和热处理性能,阀杆加工的一项重要工艺是车梯形螺纹,螺纹被车出来后,其表面会残留较多难以去除的毛刺和金属渣,如若处理不当匹配不了阀门即成为残品。

5.我国专利申请号:cn201911026476.1;公开日:2020.10.27公开了一种阀门配件阀杆制造加工处理系统,涉及阀门加工技术领域,包括底支撑板、第一支撑板、第二支撑板,所述底支撑板为水平放置的方形板,所述底支撑板的顶端固定有对立设置的第一支撑板和第二支撑板,所述第一支撑板与所述第二支撑板之间连接有两根对称设置的链轮轴杆,每一根所述链轮轴杆的两端固定有链轮,其中两个链轮临近于第一支撑板的对立面,另外两个链轮临近于第二支撑板的对立面。本发明通过将固定夹爪和活动夹爪设置为两片半圆弧形状的夹爪,使固定夹爪和活动夹爪之间贴合后形成一个圆圈状的夹紧面,圆圈状的夹紧面有利于增大与阀杆的接触面积,对阀杆的外圆面进行抱紧,提高阀杆的安装牢固性。

6.以上发明的结构存在以下不足:1、该装置使固定夹爪和活动夹爪之间贴合后形成一个圆圈状的夹紧面,圆圈状的夹紧面有利于增大与阀杆的接触面积,对阀杆的外圆面进行抱紧,此对阀杆外圆面的抱紧,往往使得固定夹爪和活动夹爪对阀杆外圆表面造成磨损。

7.2、该装置利用第一支撑板与第二支撑板之间安装有两根同步转动的链条,链条循环转动,带动刷毛循环转动,刷毛清刷对固定在安装孔内的阀杆表面,通过刷毛的反复清刷,将阀杆表面凹口内的金属碎屑清刷出去,由于阀杆是柱形,上下端的毛刷往复清刷,还需调整阀杆的位置,降低了效率。

8.根据现有技术的不足:有必要设计一种阀门阀杆的加工处理装置及工作方法。

技术实现要素:

9.本发明的目的在于提供一种阀门阀杆的加工处理装置及工作方法。

10.为达此目的,本发明采用以下技术方案:

提供一种阀门阀杆的加工处理装置,包括工作台和底板,还包括控制器、搭载架、滑移机构和清理机构,所述底板固定设置于工作台的顶部,所述控制器设置于底板顶部一侧,所述搭载架固定设置于底板上并位于控制器旁侧,所述滑移机构包括第一驱动组件、第一平移组件、第二平移组件、升降组件和两组夹持组件,所述第一驱动组件设置于底板顶部一侧并与底板固定连接,所述第一平移组件固定设置于底板上,并且第一平移组件与驱动组件固定连接,所述第二平移组件固定设置于搭载架顶部,两组所述夹持组件对称并固定设置于第一平移组件顶部,所述升降组件设置于第二平移组件上,并且升降组件位于两组夹持组件的正下方,所述清理机构包括第二驱动组件、绕刷组件和调节组件,所述第二驱动组件固定设置于第一平移组件的一侧,所述承载板固定设置于第一平移组件上并位于第二驱动组件旁侧,所述绕刷组件固定设置于第二驱动组件一端,所述调节组件设置于绕刷组件内并与绕刷组件螺纹连接。

11.进一步的,所述第一平移组件包括第一螺纹杆、第二螺纹杆、第一链轮、第二链轮、滑台、第一链条、两个横杆、两个滑轨、两个轴座和四个立柱,两个所述横杆对称并固定设置于底板顶部两侧,四个所述立柱两两对称固定设置于两个横杆之间,所述第一螺纹杆和第二螺纹杆的两端分别转动设置于对应两个立柱之间,并且第一螺纹杆和第二螺纹杆呈对称设置,所述第一链轮固定设置于第一螺纹杆的一端,所述第二链轮固定设置于第二螺纹杆的一端,并且第二链轮与第一链轮同侧,所述第一链条啮合设置于第一链轮和第二链轮,两个所述滑轨对称并固定设置于两个横杆之间,所述滑台设置于两个滑轨上并与两个滑轨滑动连接,并且滑台顶部中间设有贯通的放置槽,两个所述轴座对称并固定设置于对应横杆的两端,并且两个轴座分别与第一螺纹杆和第二螺纹杆的另一端转动连接。

12.进一步的,所述第一驱动组件包括第一机座、第一电机、减速器、第三链轮、第四链轮和第二链条,所述第一机座固定设置于底板上并与底板固定连接,所述第一电机和减速器固定设置于第一机座上,并且第一电机的输出轴与减速器的空心轴一端固定连接,所述第三链轮固定设置于减速器空心轴的另一端,所述第四链轮固定设置于第一螺纹杆上,并且第四链轮位于第一链轮旁侧,所述第二链条啮合设置于第三链轮和第四链轮上,所述第四电机与控制器为电性连接。

13.进一步的,所述第二平移组件包括第三螺纹杆、第五链轮、滑板和两个导向杆,所述第三螺纹杆转动设置于搭载架顶部,两个所述导向杆对称并固定设置于第三螺纹杆的两侧,所述第五链轮固定设置于第三螺纹杆的一端,并且第五链轮与第一链条啮合连接,所述滑板滑动设置于两个导向杆上,并且滑板与第三螺纹杆螺纹连接。

14.进一步的,两组夹持组件对称设置于滑台顶部两侧,每组所述夹持组件包括立板、夹台、两个伸缩杆、两个复位弹簧、若干夹块和若干缓冲弹簧,所述立板固定设置于滑台的顶部,所述夹台设置于滑台上并位于立板的一侧,所述夹台的顶部一侧设有抵槽,并且夹台的底部一端设有容纳腔,两个所述伸缩杆对称并固定设置于夹台的一侧,两个所述伸缩杆的一端穿过立板并与两个立板滑动连接,两个所述复位弹簧分别套设于两个伸缩杆上,并且两个复位弹簧的一端与立板抵触设置,若干所述夹块呈直线阵列状设置于容纳腔内,若干所述缓冲弹簧均匀焊接于夹块和若干夹块之间。

15.进一步的,所述升降组件包括下压块、u形板、气缸、升降板和两个抵杆,所述u形板呈倒立状固定设置于滑板的顶部中间,所述气缸呈倒立状固定设置于u形板顶部,并且气缸

的输出轴穿过u形板与升降板固定连接,所述u形板内部两侧均设有滑动槽,所述升降板的两端与两个滑动槽滑动连接,两个所述抵杆的一端对称并固定设置于升降板的底部,并且两个低杆的另一端穿过滑板与下压块顶部固定连接,所述下压块底部对称并固定设有两个抵柱,两个所述抵柱与对应两个抵槽均抵触连接。

16.进一步的,所述第二驱动组件包括第二机座、第二电机、第一飞轮、第二飞轮、安装板和皮带,所述第二机座固定设置于滑台的一侧,所述第二电机固定设置于第二机座上,并且第二电机的输出轴与第一飞轮固定连接,所述安装板固定设置于滑台侧部中间,所述安装板的中部设有通孔,所述通孔与放置槽衔接,并且通孔外径大于放置槽,所述第二飞轮一侧对称并固定设有两个滑柱,所述安装板的中部设有第一环形槽,两个所述滑柱均滑动设置于第一环形槽内,所述第二飞轮的中部设有贯穿孔,所述贯穿孔与通孔呈衔接设置,所述皮带套设于第一飞轮和第二飞轮上,所述第二电机与控制器为电性连接。

17.进一步的,所述绕刷组件包括旋转箱、集渣箱、l型板、两个转柱和两个毛刷,所述l型板固定设置于滑台的一侧并位于安装板的正下方,所述集渣箱设置于l型板的正下方,所述旋转箱的一侧固定设有旋转环,所述l型板的一端设有第二环形槽,所述旋转环与第二环形槽限位滑动连接,两个所述转柱对称设置于第二飞轮和旋转箱之间,并且两个转柱的一端与第二飞轮固定连接,两个所述转柱的另一端与旋转箱的另一侧固定连接并延伸至旋转箱的内部,并且两个转柱的内部均设有滑道,两个滑道的相对一侧均设有一道条形孔,两个所述毛刷分别滑动设置于两个滑道内,并且两个毛刷的刷边均穿过对应的条形孔呈相对设置。

18.进一步的,所述调节组件包括转手、转杆、两个第一锥齿轮、两个第二锥齿轮和两个丝杆,两个所述毛刷端边内部均设有螺纹孔,两个所述丝杆分别设置于两个螺纹孔内,并且两个丝杆与对应两个螺纹孔均螺纹连接,两个所述第二锥齿轮分别固定设置于两个丝杆的一端,两个所述第一锥齿轮分别对应的两个第二锥齿轮啮合连接,所述转杆贯穿设置于旋转箱中部,两个所述第一锥齿轮与转杆固定连接,并且转杆的两端与旋转箱均转动连接,所述转手设置于旋转箱外部,并且转手与转杆的一端固定连接。

19.一种阀门阀杆的加工处理装置的工作方法,包括以下步骤:步骤一:将阀杆螺纹端分别穿过安装板通孔、第二飞轮贯穿孔和两个毛刷,使得阀杆中部放于滑台顶部的放置槽内,阀杆手柄处位于滑台的另一侧,确定好两端的加工位置,操纵控制器打开气缸开关,气缸的输出轴带动升降板向下移动,升降板带动两个低杆向下移动,两个低杆顺着滑板向下滑动并带动下压板向下移动,下压板底部两侧的两个抵柱向两个夹台靠近,直至两个抵柱抵住两个抵槽,从而两个夹台相向运动,此时两个复位弹簧呈压缩状态,两个夹台容纳腔内的若干夹块将阀杆夹持限位。

20.步骤二:当阀杆被限位夹持后,操纵控制器打开第一电机开关,第一电机的输出轴带动第三链轮转动,第三链轮通过第二链条带动第四链轮转动,第四链轮带动第一螺纹杆转动,第一螺纹杆带动第一链轮转动,第一链轮通过第一链条分别带动第二链轮和和第五链轮转动,从而第二链轮和第五链轮分别带动第二螺纹杆和第三螺纹杆同步转动,进而第一螺纹杆和第二螺纹杆带动滑台在两个滑轨上滑动,与此同时,第三螺纹杆带动滑板在两个导向杆上与滑台同步滑动,从而调节到所需的加工位置。

21.步骤三:当平移位置选定且阀杆被固定后,操纵控制器打开第二电机开关,第二电

机的输出轴带动第一飞轮转动,第一飞轮通过皮带带动第二飞轮转动,第二飞轮带动其侧部的两个转柱转动,两个转柱带动旋转箱转动的同时,也带动两个毛刷对阀杆的螺纹端进行去渣去毛刺处理,清理下来的碎渣落入至底部的集渣箱进行集中收集,如若阀杆的螺纹端较长,可分段清渣处理,清理前段后手动转动转手,转手带动转杆转动,转杆带动两个第一锥齿轮同步转动,两个第一锥齿轮带动两个第二锥齿轮同步转动,从而两个第二锥齿轮带动两个丝杆转动,由于两个丝杆分别与对应的两个毛刷螺纹连接,从而两个毛刷在对应的转柱内部滑道内移动,进而调节两个毛刷的位置,达到分段清理的目的,同时也便于对阀杆的执行端加工处理。

22.本发明的有益效果:1、首先将阀杆螺纹端分别穿过安装板通孔、第二飞轮贯穿孔和两个毛刷,使得阀杆中部放于滑台顶部的放置槽内,阀杆手柄处位于滑台的另一侧,确定好两端的加工位置,操纵控制器打开气缸开关,气缸的输出轴带动升降板向下移动,升降板带动两个低杆向下移动,两个低杆顺着滑板向下滑动并带动下压板向下移动,下压板底部两侧的两个抵柱向两个夹台靠近,直至两个抵柱抵住两个抵槽,从而两个夹台相向运动,此时两个复位弹簧呈压缩状态,两个夹台容纳腔内的若干夹块将阀杆夹持限位,若干缓冲弹簧对若干夹块起到了缓冲作用,使得夹块避免过度对阀杆夹紧,而造成阀杆磨损的情况,安全高效。

23.2、当阀杆被限位夹持后,操纵控制器打开第一电机开关,第一电机的输出轴带动第三链轮转动,第三链轮通过第二链条带动第四链轮转动,第四链轮带动第一螺纹杆转动,第一螺纹杆带动第一链轮转动,第一链轮通过第一链条分别带动第二链轮和和第五链轮转动,从而第二链轮和第五链轮分别带动第二螺纹杆和第三螺纹杆同步转动,进而第一螺纹杆和第二螺纹杆带动滑台在两个滑轨上滑动,与此同时,第三螺纹杆带动滑板在两个导向杆上与滑台同步滑动,从而调节到所需的加工位置,利用第一电机的驱动调节装置的适宜位置,是为更好的便于工作人员操作,简单实用。

24.3、当平移位置选定且阀杆被固定后,操纵控制器打开第二电机开关,第二电机的输出轴带动第一飞轮转动,第一飞轮通过皮带带动第二飞轮转动,第二飞轮带动其侧部的两个转柱转动,两个转柱带动旋转箱转动的同时,也带动两个毛刷对阀杆的螺纹端进行去渣去毛刺处理,清理下来的碎渣落入至底部的集渣箱进行集中收集,如若阀杆的螺纹端较长,可分段清渣处理,清理前段后手动转动转手,转手带动转杆转动,转杆带动两个第一锥齿轮同步转动,两个第一锥齿轮带动两个第二锥齿轮同步转动,从而两个第二锥齿轮带动两个丝杆转动,由于两个丝杆分别与对应的两个毛刷螺纹连接,从而两个毛刷在对应的转柱内部滑道内移动,进而调节两个毛刷的位置,达到分段清理的目的,同时也便于对阀杆的执行端加工处理,利用第二电机驱动,使得两个对称设置的毛刷对阀杆螺纹端进行旋转清刷,保证清刷的更彻底,同时利用转手,可以调整两个毛刷的水平位置,提高了适应性。

25.本发明通过将待加工的阀杆放于放置槽内并操纵控制器,即可对阀杆的螺纹端进行高效清刷,操作简单,精确可控,极大提高了对阀门阀杆的加工效率。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面对本发明实施例中的附图作简单地介绍。

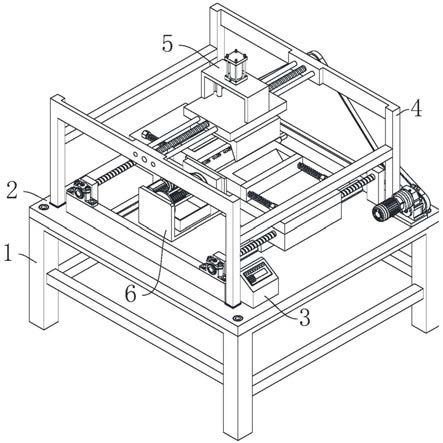

27.图1为本发明的立体结构示意图;图2为本发明的搭载架与滑移机构立体结构示意图;图3为本发明的第一驱动组件、第一平移组件和第二平移组件立体结构示意图;图4为图3中a处的放大示意图;图5为本发明的滑板与升降组件拆分示意图;图6为本发明的滑台与两组夹持组件立体结构示意图;图7为图6中b处的放大示意图;图8为本发明的清理机构立体结构示意图;图9为本发明的第二驱动组件局部拆分示意图;图10为图9中c处的放大示意图;图11为本发明的第二飞轮与绕刷组件拆分示意图;图12为图11中d处的放大示意图;图13为本发明的l型板与集渣箱立体结构示意图;图14为本发明的旋转箱与调节组件拆分示意图;图15为图14中e处的放大示意图;图中:工作台1、底板2、控制器3、搭载架4、滑移机构5、第一驱动组件50、第一机座500、第一电机501、减速器502、第三链轮503、第四链轮504、第二链条505、第一平移组件51、第一螺纹杆510、第二螺纹杆511、第一链轮512、第二链轮513、滑台514、放置槽5140、第一链条515、横杆516、滑轨517、轴座518、立柱519、第二平移组件52、第三螺纹杆520、第五链轮521、滑板522、导向杆523、升降组件53、下压块530、抵柱5300、u形板531、滑动槽5310、气缸532、升降板533、抵杆534、夹持组件54、立板540、夹台541、抵槽5410、容纳腔5411、伸缩杆542、复位弹簧543、夹块544、缓冲弹簧545、清理机构6、第二驱动组件60、第二机座600、第二电机601、第一飞轮602、第二飞轮603、滑柱6030、贯穿孔6031、安装板604、通孔6040、第一环形槽6041、皮带605、绕刷组件61、旋转箱610、旋转环6100、集渣箱611、l型板612、第二环形槽6120、转柱613、滑道6130、条形孔6131、毛刷614、螺纹孔6140、调节组件62、转手620、转杆621、第一锥齿轮622、第二锥齿轮623、丝杆624。

具体实施方式

28.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

29.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸。

30.参照图1至图15所示的一种阀门阀杆的加工处理装置,包括工作台1和底板2,还包括控制器3、搭载架4、滑移机构5和清理机构6,所述底板2固定设置于工作台1的顶部,所述控制器3设置于底板2顶部一侧,所述搭载架4固定设置于底板2上并位于控制器3旁侧,所述滑移机构5包括第一驱动组件50、第一平移组件51、第二平移组件52、升降组件53和两组夹持组件54,所述第一驱动组件50设置于底板2顶部一侧并与底板2固定连接,所述第一平移组件51固定设置于底板2上,并且第一平移组件51与驱动组件固定连接,所述第二平移组件52固定设置于搭载架4顶部,两组所述夹持组件54对称并固定设置于第一平移组件51顶部,

所述升降组件53设置于第二平移组件52上,并且升降组件53位于两组夹持组件54的正下方,所述清理机构6包括第二驱动组件60、绕刷组件61和调节组件62,所述第二驱动组件60固定设置于第一平移组件51的一侧,所述承载板固定设置于第一平移组件51上并位于第二驱动组件60旁侧,所述绕刷组件61固定设置于第二驱动组件60一端,所述调节组件62设置于绕刷组件61内并与绕刷组件61螺纹连接。

31.所述第一平移组件51包括第一螺纹杆510、第二螺纹杆511、第一链轮512、第二链轮513、滑台514、第一链条515、两个横杆516、两个滑轨517、两个轴座518和四个立柱519,两个所述横杆516对称并固定设置于底板2顶部两侧,四个所述立柱519两两对称固定设置于两个横杆516之间,所述第一螺纹杆510和第二螺纹杆511的两端分别转动设置于对应两个立柱519之间,并且第一螺纹杆510和第二螺纹杆511呈对称设置,所述第一链轮512固定设置于第一螺纹杆510的一端,所述第二链轮513固定设置于第二螺纹杆511的一端,并且第二链轮513与第一链轮512同侧,所述第一链条515啮合设置于第一链轮512和第二链轮513,两个所述滑轨517对称并固定设置于两个横杆516之间,所述滑台514设置于两个滑轨517上并与两个滑轨517滑动连接,并且滑台514顶部中间设有贯通的放置槽5140,两个所述轴座518对称并固定设置于对应横杆516的两端,并且两个轴座518分别与第一螺纹杆510和第二螺纹杆511的另一端转动连接,当第四链轮504转动后,第四链轮504带动第一螺纹杆510转动,第一螺纹杆510带动第一链轮512转动,第一链轮512通过第一链条515分别带动第二链轮513和和第五链轮521转动,从而第二链轮513和第五链轮521分别带动第二螺纹杆511和第三螺纹杆520同步转动,进而第一螺纹杆510和第二螺纹杆511带动滑台514在两个滑轨517上滑动,四个立柱519是为第一螺纹杆510和第二螺纹杆511提供转动载体,两个滑轨517是为滑台514提供滑动载体,两个横杆516是为两个轴座518提供固定载体。

32.所述第一驱动组件50包括第一机座500、第一电机501、减速器502、第三链轮503、第四链轮504和第二链条505,所述第一机座500固定设置于底板2上并与底板2固定连接,所述第一电机501和减速器502固定设置于第一机座500上,并且第一电机501的输出轴与减速器502的空心轴一端固定连接,所述第三链轮503固定设置于减速器502空心轴的另一端,所述第四链轮504固定设置于第一螺纹杆510上,并且第四链轮504位于第一链轮512旁侧,所述第二链条505啮合设置于第三链轮503和第四链轮504上,所述第四电机与控制器3为电性连接,当阀杆被限位夹持后,操纵控制器3打开第一电机501开关,第一电机501的输出轴带动第三链轮503转动,第三链轮503通过第二链条505带动第四链轮504转动,第一机座500是为第一电机501和减速器502提供固定安装载体。

33.所述第二平移组件52包括第三螺纹杆520、第五链轮521、滑板522和两个导向杆523,所述第三螺纹杆520转动设置于搭载架4顶部,两个所述导向杆523对称并固定设置于第三螺纹杆520的两侧,所述第五链轮521固定设置于第三螺纹杆520的一端,并且第五链轮521与第一链条515啮合连接,所述滑板522滑动设置于两个导向杆523上,并且滑板522与第三螺纹杆520螺纹连接,当第一螺纹杆510和第二螺纹杆511带动滑台514在两个滑轨517上滑动时,第三螺纹杆520带动滑板522在两个导向杆523上与滑台514同步滑动,从而与滑台514同步调节到所需的加工位置,两个导向杆523是为滑板522提供限位滑动载体。

34.两组夹持组件54对称设置于滑台514顶部两侧,每组所述夹持组件54包括立板540、夹台541、两个伸缩杆542、两个复位弹簧543、若干夹块544和若干缓冲弹簧545,所述立

板540固定设置于滑台514的顶部,所述夹台541设置于滑台514上并位于立板540的一侧,所述夹台541的顶部一侧设有抵槽5410,并且夹台541的底部一端设有容纳腔5411,两个所述伸缩杆542对称并固定设置于夹台541的一侧,两个所述伸缩杆542的一端穿过立板540并与两个立板540滑动连接,两个所述复位弹簧543分别套设于两个伸缩杆542上,并且两个复位弹簧543的一端与立板540抵触设置,若干所述夹块544呈直线阵列状设置于容纳腔5411内,若干所述缓冲弹簧545均匀焊接于夹块544和若干夹块544之间,当两个抵柱5300抵住两个抵槽5410时,从而两个夹台541相向运动,此时两个复位弹簧543呈压缩状态,两个夹台541容纳腔5411内的若干夹块544将阀杆夹持限位,立板540是为两个伸缩杆542提供滑动载体,并且两个伸缩杆542和立板540对夹台541起到了限位作用,当下压块530上升时,两个复位弹簧543自动将两个夹台541复位。

35.所述升降组件53包括下压块530、u形板531、气缸532、升降板533和两个抵杆534,所述u形板531呈倒立状固定设置于滑板522的顶部中间,所述气缸532呈倒立状固定设置于u形板531顶部,并且气缸532的输出轴穿过u形板531与升降板533固定连接,所述u形板531内部两侧均设有滑动槽5310,所述升降板533的两端与两个滑动槽5310滑动连接,两个所述抵杆534的一端对称并固定设置于升降板533的底部,并且两个低杆的另一端穿过滑板522与下压块530顶部固定连接,所述下压块530底部对称并固定设有两个抵柱5300,两个所述抵柱5300与对应两个抵槽5410均抵触连接,当气缸532启动后,气缸532的输出轴带动升降板533向下移动,升降板533带动两个低杆向下移动,两个低杆顺着滑板522向下滑动并带动下压块530向下移动,下压块530底部两侧的两个抵柱5300向两个夹台541靠近,直至两个抵柱5300抵住两个抵槽5410,u形板531是为气缸532提供固定安装载体,同时也为升降板533提供限位滑动载体。

36.所述第二驱动组件60包括第二机座600、第二电机601、第一飞轮602、第二飞轮603、安装板604和皮带605,所述第二机座600固定设置于滑台514的一侧,所述第二电机601固定设置于第二机座600上,并且第二电机601的输出轴与第一飞轮602固定连接,所述安装板604固定设置于滑台514侧部中间,所述安装板604的中部设有通孔6040,所述通孔6040与放置槽5140衔接,并且通孔6040外径大于放置槽5140,所述第二飞轮603一侧对称并固定设有两个滑柱6030,所述安装板604的中部设有第一环形槽6041,两个所述滑柱6030均滑动设置于第一环形槽6041内,所述第二飞轮603的中部设有贯穿孔6031,所述贯穿孔6031与通孔6040呈衔接设置,所述皮带605套设于第一飞轮602和第二飞轮603上,所述第二电机601与控制器3为电性连接,当平移位置选定且阀杆被固定后,操纵控制器3打开第二电机601开关,第二电机601的输出轴带动第一飞轮602转动,第一飞轮602通过皮带605带动第二飞轮603转动,第二机座600是为第二电机601提供固定安装载体,安装板604是为第二飞轮603提供旋转载体。

37.所述绕刷组件61包括旋转箱610、集渣箱611、l型板612、两个转柱613和两个毛刷614,所述l型板612固定设置于滑台514的一侧并位于安装板604的正下方,所述集渣箱611设置于l型板612的正下方,所述旋转箱610的一侧固定设有旋转环6100,所述l型板612的一端设有第二环形槽6120,所述旋转环6100与第二环形槽6120限位滑动连接,两个所述转柱613对称设置于第二飞轮603和旋转箱610之间,并且两个转柱613的一端与第二飞轮603固定连接,两个所述转柱613的另一端与旋转箱610的另一侧固定连接并延伸至旋转箱610的

内部,并且两个转柱613的内部均设有滑道6130,两个滑道6130的相对一侧均设有一道条形孔6131,两个所述毛刷614分别滑动设置于两个滑道6130内,并且两个毛刷614的刷边均穿过对应的条形孔6131呈相对设置,当第二飞轮603转动后,第二飞轮603带动其侧部的两个转柱613转动,两个转柱613带动旋转箱610转动的同时,也带动两个毛刷614对阀杆的螺纹端进行去渣去毛刺处理,清理下来的碎渣落入至底部的集渣箱611进行集中收集,旋转箱610是为调节组件62提供安装空间,l型板612是为旋转箱610提供旋转安装载体,并且l型板612为集渣箱611提供安放载体,两个转柱613起到第二飞轮603和旋转箱610同步旋转的目的。

38.所述调节组件62包括转手620、转杆621、两个第一锥齿轮622、两个第二锥齿轮623和两个丝杆624,两个所述毛刷614端边内部均设有螺纹孔6140,两个所述丝杆624分别设置于两个螺纹孔6140内,并且两个丝杆624与对应两个螺纹孔6140均螺纹连接,两个所述第二锥齿轮623分别固定设置于两个丝杆624的一端,两个所述第一锥齿轮622分别对应的两个第二锥齿轮623啮合连接,所述转杆621贯穿设置于旋转箱610中部,两个所述第一锥齿轮622与转杆621固定连接,并且转杆621的两端与旋转箱610均转动连接,所述转手620设置于旋转箱610外部,并且转手620与转杆621的一端固定连接,当清理前段后,手动转动转手620,转手620带动转杆621转动,转杆621带动两个第一锥齿轮622同步转动,两个第一锥齿轮622带动两个第二锥齿轮623同步转动,从而两个第二锥齿轮623带动两个丝杆624转动,由于两个丝杆624分别与对应的两个毛刷614螺纹连接,从而两个毛刷614在对应的转柱613内部滑道6130内移动,进而调节两个毛刷614的位置,达到分段清理的目的。

39.一种阀门阀杆的加工处理装置的工作方法,包括以下步骤:步骤一:将阀杆螺纹端分别穿过安装板604通孔6040、第二飞轮603贯穿孔6031和两个毛刷614,使得阀杆中部放于滑台514顶部的放置槽5140内,阀杆手柄处位于滑台514的另一侧,确定好两端的加工位置,操纵控制器3打开气缸532开关,气缸532的输出轴带动升降板533向下移动,升降板533带动两个低杆向下移动,两个低杆顺着滑板522向下滑动并带动下压块530向下移动,下压块530底部两侧的两个抵柱5300向两个夹台541靠近,直至两个抵柱5300抵住两个抵槽5410,从而两个夹台541相向运动,此时两个复位弹簧543呈压缩状态,两个夹台541容纳腔5411内的若干夹块544将阀杆夹持限位。

40.步骤二:当阀杆被限位夹持后,操纵控制器3打开第一电机501开关,第一电机501的输出轴带动第三链轮503转动,第三链轮503通过第二链条505带动第四链轮504转动,第四链轮504带动第一螺纹杆510转动,第一螺纹杆510带动第一链轮512转动,第一链轮512通过第一链条515分别带动第二链轮513和和第五链轮521转动,从而第二链轮513和第五链轮521分别带动第二螺纹杆511和第三螺纹杆520同步转动,进而第一螺纹杆510和第二螺纹杆511带动滑台514在两个滑轨517上滑动,与此同时,第三螺纹杆520带动滑板522在两个导向杆523上与滑台514同步滑动,从而调节到所需的加工位置。

41.步骤三:当平移位置选定且阀杆被固定后,操纵控制器3打开第二电机601开关,第二电机601的输出轴带动第一飞轮602转动,第一飞轮602通过皮带605带动第二飞轮603转动,第二飞轮603带动其侧部的两个转柱613转动,两个转柱613带动旋转箱610转动的同时,也带动两个毛刷614对阀杆的螺纹端进行去渣去毛刺处理,清理下来的碎渣落入至底部的集渣箱611进行集中收集,如若阀杆的螺纹端较长,可分段清渣处理,清理前段后手动转动

转手620,转手620带动转杆621转动,转杆621带动两个第一锥齿轮622同步转动,两个第一锥齿轮622带动两个第二锥齿轮623同步转动,从而两个第二锥齿轮623带动两个丝杆624转动,由于两个丝杆624分别与对应的两个毛刷614螺纹连接,从而两个毛刷614在对应的转柱613内部滑道6130内移动,进而调节两个毛刷614的位置,达到分段清理的目的,同时也便于对阀杆的执行端加工处理。

42.工作原理:1、先将阀杆螺纹端分别穿过安装板604通孔6040、第二飞轮603贯穿孔6031和两个毛刷614,使得阀杆中部放于滑台514顶部的放置槽5140内,阀杆手柄处位于滑台514的另一侧,确定好两端的加工位置,操纵控制器3打开气缸532开关,气缸532的输出轴带动升降板533向下移动,升降板533带动两个低杆向下移动,两个低杆顺着滑板522向下滑动并带动下压块530向下移动,下压块530底部两侧的两个抵柱5300向两个夹台541靠近,直至两个抵柱5300抵住两个抵槽5410,从而两个夹台541相向运动,此时两个复位弹簧543呈压缩状态。

43.2、当阀杆被限位夹持后,操纵控制器3打开第一电机501开关,第一电机501的输出轴带动第三链轮503转动,第三链轮503通过第二链条505带动第四链轮504转动,第四链轮504带动第一螺纹杆510转动,第一螺纹杆510带动第一链轮512转动,第一链轮512通过第一链条515分别带动第二链轮513和和第五链轮521转动,从而第二链轮513和第五链轮521分别带动第二螺纹杆511和第三螺纹杆520同步转动,进而第一螺纹杆510和第二螺纹杆511带动滑台514在两个滑轨517上滑动,与此同时,第三螺纹杆520带动滑板522在两个导向杆523上与滑台514同步滑动,从而调节到所需的加工位置。

44.3、当平移位置选定且阀杆被固定后,操纵控制器3打开第二电机601开关,第二电机601的输出轴带动第一飞轮602转动,第一飞轮602通过皮带605带动第二飞轮603转动,第二飞轮603带动其侧部的两个转柱613转动,两个转柱613带动旋转箱610转动的同时,也带动两个毛刷614对阀杆的螺纹端进行去渣去毛刺处理,清理下来的碎渣落入至底部的集渣箱611进行集中收集。

45.4、如若阀杆的螺纹端较长,可分段清渣处理,清理前段后手动转动转手620,转手620带动转杆621转动,转杆621带动两个第一锥齿轮622同步转动,两个第一锥齿轮622带动两个第二锥齿轮623同步转动,从而两个第二锥齿轮623带动两个丝杆624转动,由于两个丝杆624分别与对应的两个毛刷614螺纹连接,从而两个毛刷614在对应的转柱613内部滑道6130内移动,进而调节两个毛刷614的位置,达到分段清理的目的,同时也便于对阀杆的执行端加工处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1