一种掺硼金刚石薄膜电极泡沫金属基体的制备方法与流程

1.本发明涉及电化学电极技术领域,具体而言,涉及一种掺硼金刚石薄膜电极泡沫金属基体的制备方法、一种掺硼金刚石薄膜电极泡沫金属基体以及一种掺硼金刚石薄膜电极。

背景技术:

2.近年来,电化学氧化法因具备二次污染小、可控性好、成本低等特点成为水处理领域的研究热点。电化学氧化法的关键在于电极材料的选择,掺硼金刚石涂层(bdd)电极因具有最宽的电势窗口(

‑

1.2v

‑

+2.5v)、析氧电位高(几乎可以氧化所有有机物)、电解反应时背景电流几乎为零,电流效率极高、化学惰性、抗污染、无钝化、不中毒等特点成为应用最广泛的电化学电极材料。

3.基于掺硼金刚石薄膜电极的综合性能考虑,电极基体的选择成为掺硼金刚石薄膜电极的研究热点之一。目前,最常用的掺硼金刚石薄膜电极基体为平板基体,然而,平板基体属于二维基体,平板基体供掺硼金刚石薄膜沉积的部位仅为二维基体的外表面,沉积面积小,为了增加掺硼金刚石薄膜的沉积面积,技术人员通常会对平板基体表面进行预处理,工艺繁琐、成本高。为此,研究人员引入了三维基体,例如具备网络互穿通孔的泡沫金属基体,以提高掺硼金刚石薄膜的沉积面积。

4.然而,现有技术中并不涉及制备具备网络互穿通孔的泡沫金属基体的方法。在传统工艺中,制备泡沫金属的方法最常用的是粉末冶金法。粉末冶金法制备的泡沫金属的孔洞形状不规则、孔壁不光滑、甚至孔壁上存在一些突出的棱角。当将传统的粉末冶金法应用于泡沫金属基体的制备时,制备得到的泡沫金属基体同样存在孔洞形状不规则、孔壁不光滑、孔壁上存在一些突出的棱角等缺陷,这些缺陷在泡沫金属基体作为掺硼金刚石薄膜电极的基体使用时严重影响掺硼金刚石薄膜电极的使用。例如,当掺硼金刚石薄膜电极在流体中使用时,流体流动产生对孔洞孔壁的冲击作用,孔壁上缺陷的存在很容易引起缺陷处的应力集中,导致基体在应力集中的孔壁处破损,进而导致掺硼金刚石薄膜脱离破损处,泡沫金属基体直接暴露于流体中,加快泡沫金属基体的腐蚀,同时影响掺硼金刚石薄膜电极的综合性能,最终导致掺硼金刚石薄膜电极的使用寿命大大缩短。

技术实现要素:

5.本发明提供了一种掺硼金刚石薄膜电极泡沫金属基体的制备方法、一种掺硼金刚石薄膜电极泡沫金属基体以及一种掺硼金刚石薄膜电极,以解决现有技术中传统粉末冶金法制备泡沫金属基体时,制备得到的泡沫金属基体孔洞形状不规则、孔壁不光滑、孔壁上存在一些突出的棱角,在使用时孔壁处产生应力集中,基体因应力破损、掺硼金刚石薄膜脱离破损处、泡沫金属基体直接暴露于流体中,加快泡沫金属基体的腐蚀、掺硼金刚石薄膜电极的使用寿命大大缩短等问题。

6.一方面,本发明提供了一种掺硼金刚石薄膜电极泡沫金属基体的制备方法,包括

以下步骤:s1、将第一金属粉末、发泡剂混合后预压成型得到预压坯体,烧结所述预压坯体得到由相互贯通的孔洞组成的多孔结构的泡沫金属基体坯体;s2、将所述泡沫金属基体坯体放入模具中,将形状规则的填料粒子填充入所述泡沫金属基体坯体的孔洞中;s3、将第二金属粉末熔化成金属溶液,加热所述模具、所述模具中的所述泡沫金属基体坯体以及所述填料粒子至温度不低于所述第二金属粉末的熔点,将所述金属溶液浇注到所述模具中,使所述金属溶液渗入所述填料粒子与所述泡沫金属基体坯体的孔洞之间的空隙中,之后冷却;s4、冷却后脱模得到填充有填料粒子的泡沫金属基体,去除所述填料粒子,得到泡沫金属基体。

7.在本发明的一些实施方式中,所述模具、所述泡沫金属基体坯体以及所述填料粒子的熔点高于所述第二金属粉末的熔点。

8.在本发明的一些实施方式中,所述第一金属粉末选自钛、锆、铬、钨、钼、铌中的一种或多种。

9.在本发明的一些实施方式中,所述第二金属粉末选自铜、镍、钴、铁、锰中的一种或多种。

10.本发明的第一金属粉末和第二金属粉末的选材不限于此,在满足第二金属粉末的熔点低于第一金属粉末的前提下,本领域技术人员可以根据实际需要进行合理选择。

11.在本发明的一些实施方式中,步骤s3在惰性气氛下进行。

12.在本发明的一些实施方式中,所述填料粒子为可燃性材料,在s4步骤脱模后,烧掉填充有填料粒子的泡沫金属基体中的填料粒子,得到泡沫金属基体。本发明的填料粒子的选材不限于可燃性材料,只要满足在去除时不破坏泡沫金属基体整体,本领域技术人员可以根据实际需要进行合理选择。

13.在本发明的一些实施方式中,所述填料粒子为石墨。

14.在本发明的一些实施方式中,所述填料粒子为球形颗粒。本发明的填料粒子的形状不限于此,在填料粒子的形状规则的前提下,本领域技术人员可以根据实际需要进行合理选择。例如,填料粒子还可以是多面体。

15.在本发明的一些实施方式中,所述填料粒子的粒径小于所述泡沫金属基体坯体的任意相互贯通的孔洞的直径。

16.另一方面,本发明还提供了一种掺硼金刚石薄膜电极泡沫金属基体,所述掺硼金刚石薄膜电极泡沫金属基体根据上述掺硼金刚石薄膜电极泡沫金属基体的制备方法中的任一项所述的方法制备。

17.再一方面,本发明还提供了一种掺硼金刚石薄膜电极,所述掺硼金刚石薄膜电极包括上述掺硼金刚石薄膜电极泡沫金属基体。

18.与现有技术相比,本发明具有以下有益效果:

19.(1)本发明的掺硼金刚石薄膜电极泡沫金属基体的制备方法,首先通过粉末冶金法制得由相互贯通的孔洞组成的多孔结构的泡沫金属基体坯体(粉末冶金法制备的泡沫金属基体坯体的孔洞不规则),再将形状规则的填料粒子填充入泡沫金属基体坯体的形状不规则的孔洞中,利用填料粒子的规则形状,通过浇注金属溶液将相互贯通的形状不规则的孔洞改造为与填料粒子形状相对应的相互贯通的形状规则的孔洞。本方法制备得到的掺硼金刚石薄膜电极泡沫金属基体的相互贯通的孔洞形状规则,消除了粉末冶金法制备的泡沫

金属基体存在的孔洞形状不规则、孔壁不光滑、孔壁上存在一些突出的棱角等缺陷,在使用时,即使受到流体流动时产生的对孔洞孔壁的冲击作用的影响,孔壁处也不会产生应力集中,避免了基体在孔洞处的破损、掺硼金刚石薄膜从破损处脱离、泡沫金属基体直接暴露于流体中,加快泡沫金属基体腐蚀、掺硼金刚石薄膜电极的使用寿命大大缩短等问题的产生。

20.(2)本发明的掺硼金刚石薄膜电极泡沫金属基体的制备方法,在浇注金属溶液之前,将模具、模具中的泡沫金属基体坯体以及填料粒子加热至温度不低于第二金属粉末的熔点,避免了在金属溶液浇注的过程中,因模具、模具中的泡沫金属基体坯体以及填料粒子的温度过低引起的金属溶液提前冷却,而无法完全渗入填料粒子与泡沫金属基体坯体的孔洞之间的空隙中的问题的产生,进而避免了因金属溶液渗入不完全导致的最终得到的泡沫金属基体的部分孔洞的形状仍然不规则的问题。

21.(3)本发明的掺硼金刚石薄膜电极泡沫金属基体的制备方法,模具、泡沫金属基体坯体以及填料粒子的熔点高于第二金属粉末的熔点,防止将模具、模具中的泡沫金属基体坯体以及填料粒子加热至温度不低于第二金属粉末的熔点时,模具、泡沫金属基体坯体以及填料粒子熔化,导致无法浇注金属溶液的问题的发生。

22.(4)本发明的第一金属粉末选自钛、锆、铬、钨、钼、铌中的一种或多种。第二金属粉末选自铜、镍、钴、铁、锰中的一种或多种。第二金属粉末的熔点低于第一金属粉末的熔点,可以保证金属溶液浇注过程的顺利进行。

附图说明

23.为了更清楚地说明本发明实施例中的技术方案,下面将对本发明实施例中所需要使用的附图进行说明。

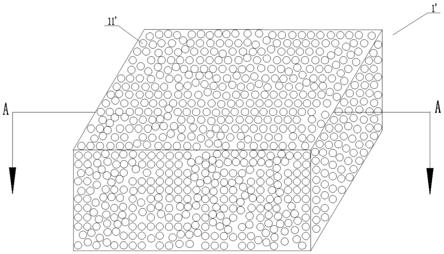

24.图1为本发明实施例中泡沫金属基体坯体的立体图;

25.图2为本发明实施例中泡沫金属基体坯体的沿图1的a

‑

a方向的剖面图;

26.图3为本发明实施例中掺硼金刚石薄膜电极泡沫金属基体的立体图;

27.图4为本发明实施例中掺硼金刚石薄膜电极泡沫金属基体的沿图3的a

‑

a方向的剖面图。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚,以下将结合具体实施例对本发明涉及的各个方面进行详细说明,但这些具体实施例仅用于举例说明本发明,并不对本发明的保护范围和实质内容构成任何限定。

29.实施例1:掺硼金刚石薄膜电极泡沫金属基体的制备方法

30.图1示出了本实施例中泡沫金属基体坯体的立体图,图2示出了本实施例中泡沫金属基体坯体的沿图1的a

‑

a方向的剖面图,图3示出了本实施例中掺硼金刚石薄膜电极泡沫金属基体的立体图,图4示出了本实施例中掺硼金刚石薄膜电极泡沫金属基体的沿图3的a

‑

a方向的剖面图。

31.本实施例的一种掺硼金刚石薄膜电极泡沫金属基体的制备方法,包括以下步骤:

32.s1、将第一金属粉末、发泡剂混合后预压成型得到预压坯体,烧结预压坯体得到由相互贯通的孔洞11组成的多孔结构的泡沫金属基体坯体1;

33.s2、将泡沫金属基体坯体1放入模具中,将形状规则的填料粒子填充入泡沫金属基体坯体1的孔洞11中;

34.s3、在惰性气氛下,将第二金属粉末熔化成金属溶液,加热模具、模具中的泡沫金属基体坯体1以及填料粒子至温度不低于第二金属粉末的熔点,将金属溶液浇注到模具中,使金属溶液渗入填料粒子与泡沫金属基体坯体1的孔洞11之间的空隙中,之后冷却;

35.s4、冷却后脱模得到填充有填料粒子的泡沫金属基体,去除填料粒子,得到泡沫金属基体1’。

36.在本实施例中,模具、泡沫金属基体坯体1以及填料粒子的熔点高于第二金属粉末的熔点。

37.在本实施例中,第一金属粉末选自钛、锆、铬、钨、钼、铌中的一种或多种。

38.在本实施例中,第二金属粉末选自铜、镍、钴、铁、锰中的一种或多种。

39.在本实施例中,填料粒子为可燃性材料,在s4步骤脱模后,烧掉填充有填料粒子的泡沫金属基体中的填料粒子以去除填料粒子,得到泡沫金属基体1’。

40.在本实施例中,填料粒子为球形石墨颗粒。

41.在本实施例中,填料粒子的粒径小于泡沫金属基体坯体1的任意相互贯通的孔洞11的直径。

42.本实施例的制备方法,首先通过粉末冶金法制得由相互贯通的孔洞11组成的多孔结构的泡沫金属基体坯体1(粉末冶金法制备的泡沫金属基体坯体1的孔洞不规则),再将形状规则的填料粒子(球形石墨颗粒)填充入泡沫金属基体坯体1的孔洞11中,利用填料粒子的规则形状,通过浇注由第二金属粉末制备的金属溶液将相互贯通的形状不规则的孔洞11改造为与填料粒子形状相对应的相互贯通的形状规则的孔洞11’。本实施例的方法制备得到的泡沫金属基体1’的相互贯通的孔洞11’形状规则,消除了粉末冶金法制备的泡沫金属基体存在的孔洞形状不规则、孔壁不光滑、孔壁上存在一些突出的棱角等缺陷,在使用时,即使受到流体流动时产生的对孔洞孔壁的冲击作用的影响,孔壁处也不会产生应力集中,避免了基体在孔洞处的破损、掺硼金刚石薄膜从破损处脱离、泡沫金属基体直接暴露于流体中,加快泡沫金属基体腐蚀、掺硼金刚石薄膜电极的使用寿命大大缩短等问题的产生。

43.本实施例的制备方法,在浇注金属溶液之前,将模具、模具中的泡沫金属基体坯体1以及填料粒子加热至温度不低于第二金属粉末的熔点,避免了在金属溶液浇注的过程中,因模具、模具中的泡沫金属基体坯体1以及填料粒子的温度过低引起的金属溶液提前冷却,而无法完全渗入填料粒子与泡沫金属基体坯体1的孔洞之间的空隙中的问题的产生,进而避免了因金属溶液渗入不完全导致的最终得到的泡沫金属基体1’的部分孔洞的形状仍然不规则的问题。

44.本实施例的制备方法中,模具、泡沫金属基体坯体1以及填料粒子的熔点高于第二金属粉末的熔点,防止将模具、模具中的泡沫金属基体坯体1以及填料粒子加热至温度不低于第二金属粉末的熔点时,模具、泡沫金属基体坯体1以及填料粒子熔化,导致无法浇注金属溶液的问题的发生。

45.本实施例的第一金属粉末选自钛、锆、铬、钨、钼、铌中的一种或多种。第二金属粉末选自铜、镍、钴、铁、锰中的一种或多种。第二金属粉末的熔点低于第一金属粉末的熔点,可以保证金属溶液浇注过程的顺利进行。

46.本实施例的填料粒子为可燃性材料,在s4步骤脱模后,烧掉填充有填料粒子的泡沫金属基体中的填料粒子以去除填料粒子,得到泡沫金属基体1’。本实施例去除填料粒子的方法简单,去除过程不会破坏泡沫金属基体1’的整体结构。

47.本实施例的制备方法的s3步骤在惰性气氛下进行,一方面可以避免第二金属粉末熔化时被氧化、引入杂质等问题的产生;另一方面可以防止对模具、模具中的泡沫金属基体坯体1以及填料粒子加热时,泡沫金属基体坯体1的氧化;再一方面可以防止填料粒子(球形石墨颗粒)被引燃而无法依靠填料粒子的形状将相互贯通的形状不规则的孔洞11改造为与填料粒子形状相对应的相互贯通的形状规则的孔洞11’的问题的产生。

48.本实施例的填料粒子选材为石墨,其燃烧条件不苛刻,只需在空气中即可烧掉填料粒子,得到泡沫金属基体,工艺简单。

49.本实施例的填料粒子为球形颗粒,制备得到的泡沫金属基体1’的孔洞11’呈圆形,能最大化的减小应力集中,防止泡沫金属基体1’因应力集中而破损。

50.本实施例的填料粒子的粒径小于泡沫金属基体坯体1的任意相互贯通的孔洞11的直径,可以保证每一个孔洞11中均能填充入填料粒子,保证最终得到的泡沫金属基体坯体1的孔隙率足够大,进而为掺硼金刚石薄膜的沉积提供足够大的沉积面积。

51.实施例2:一种掺硼金刚石薄膜电极泡沫金属基体

52.本实施例的一种掺硼金刚石薄膜电极泡沫金属基体,其根据实施例1的掺硼金刚石薄膜电极泡沫金属基体的制备方法制备。

53.本实施例的掺硼金刚石薄膜电极泡沫金属基体的相互贯通的孔洞形状规则,在使用时,即使受到流体流动时产生的对孔洞孔壁的冲击作用的影响,孔壁处也不会产生应力集中,避免了基体在孔洞处的破损、掺硼金刚石薄膜从破损处脱离、泡沫金属基体直接暴露于流体中,加快泡沫金属基体腐蚀、掺硼金刚石薄膜电极的使用寿命大大缩短等问题的产生。本实施例的掺硼金刚石薄膜电极泡沫金属基体的孔洞呈圆形,能最大化的减小应力集中,防止泡沫金属基体因应力集中而破损。本实施例的掺硼金刚石薄膜电极泡沫金属基体的孔隙率足够大,可以为掺硼金刚石薄膜的沉积提供足够大的沉积面积。

54.实施例3:一种掺硼金刚石薄膜电极

55.本实施例的一种掺硼金刚石薄膜电极,其包括实施例3的掺硼金刚石薄膜电极泡沫金属基体。

56.本实施例的掺硼金刚石薄膜电极具备实施例3的掺硼金刚石薄膜电极泡沫金属基体的全部有益效果。

57.以上结合具体实施方式对本发明进行了说明,这些具体实施方式仅仅是示例性的,不能以此限定本发明的保护范围,本领域技术人员在不脱离本发明实质的前提下可以进行各种修改、变化或替换。因此,根据本发明所作的各种等同变化,仍属于本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1