一种掺硼金刚石薄膜电极复合基体及其制备方法与流程

1.本发明涉及电化学电极技术领域,具体而言,涉及一种掺硼金刚石薄膜电极复合基体及其制备方法以及一种掺硼金刚石薄膜电极。

背景技术:

2.近年来,电化学氧化法因处理范围广、二次污染小、可控性好等特点在有机污水处理等领域得到广泛应用。在对电化学氧化法的阳极材料进行研究时,研究学者发现,掺硼金刚石薄膜(bdd)电极具有最宽的电势窗口、极高的析氧电位、极低的背景电流、极强的化学惰性和抗污染中毒能力、非常低的表面吸附特性以及高的电催化活性等特点,因此,掺硼金刚石薄膜电极在污水处理领域具有广阔的应用前景。

3.目前,掺硼金刚石薄膜电极最常用的基体为平板状金属基体,平板状金属基体属于二维基体,其供掺硼金刚石薄膜沉积的沉积面积较小,为了增加掺硼金刚石薄膜沉积的面积,通常对平板状金属基体表面进行打磨、刻蚀、激光清洗等预处理来提高掺硼金刚石薄膜沉积的面积,但其工艺繁琐、成本高,且仅在其预处理过的表面沉积掺硼金刚石薄膜,在使用时基体的其余部分暴露于流体容易被腐蚀,基体使用寿命短。

4.由于多孔材料具有较高的孔隙率、具有比平板基体更大的比面积,本领域技术人员引入了多孔基体,如多孔陶瓷基体、多孔金属基体,作为掺硼金刚石薄膜电极的基体以避免繁琐的基体表面预处理工艺,节约成本。然而,对于多孔陶瓷基体、多孔金属基体,其均具有较高的孔隙率,整个基体布满孔洞,整个多孔陶瓷基体和整个多孔金属基体本身强度低,在使用时多孔陶瓷基体、多孔金属基体受到流体的长时间冲刷,容易在流体冲刷作用下损坏,使用寿命缩短。

5.因此,如何减小基体的腐蚀程度、提高基体的抗流体冲刷能力,延长基体使用寿命是本领域亟需解决的一项技术问题。

技术实现要素:

6.本发明提供了一种掺硼金刚石薄膜电极复合基体及其制备方法以及一种掺硼金刚石薄膜电极,以解决基体的腐蚀程度高、基体抗流体冲刷能力弱,使用寿命短的问题。

7.一方面,本发明提供了一种掺硼金刚石薄膜电极复合基体,包括:基体下部和位于所述基体下部的上表面的用于沉积掺硼金刚石薄膜的基体上部;其中,所述基体下部为陶瓷材料,所述基体上部为金属材料;所述基体下部的上表面设置有凹槽,所述基体上部的下表面设置有与所述凹槽相匹配的凸出部,所述凹槽用于卡设所述基体上部的下表面的所述凸出部。

8.在本发明的一些实施方式中,所述基体上部为由相互贯通的孔洞构成的孔隙率为75%

‑

85%的多孔结构。

9.在本发明的一些实施方式中,所述基体下部为由相互贯通的孔洞构成的孔隙率为30%

‑

50%的多孔结构。

10.在本发明的一些实施方式中,所述基体上部的多孔结构的孔洞和所述基体下部的多孔结构的孔洞均呈规则的圆形。本发明的基体上部的孔洞形状和基体下部的孔洞形状不限于此,本领域技术人员可以根据实际需要进行合理设计。

11.在本发明的一些实施方式中,所述基体上部的多孔结构的孔洞与所述基体下部的多孔结构的孔洞流体连通。

12.在本发明的一些实施方式中,所述凹槽为穿过所述基体下部的上表面的中心的十字型凹槽。本发明的凹槽形状结构不限于此,本领域技术人员可以进行合理选择,例如,凹槽可以为均匀分布在基体下部的上表面的多个半球形凹槽。

13.在本发明的一些实施方式中,所述凹槽的深度与所述基体下部的厚度、所述基体上部的厚度比为1:5:2

‑

1:6:3。

14.在本发明的一些实施方式中,所述陶瓷材料选自氧化铝陶瓷、氧化锆陶瓷以及碳化硅陶瓷中的一种或多种,所述金属材料选自镍、铌、铜、钛、钨以及钼中的一种或多种。

15.另一方面,本发明还提供了一种掺硼金刚石薄膜电极复合基体的制备方法,包括以下步骤:s1、准备陶瓷原料,使用所述陶瓷原料制备基体下部坯体;s2、在所述基体下部坯体的上表面上加工出凹槽,得到基体下部;s3、准备金属原料,使用所述金属原料在所述基体下部的上表面上通过3d打印技术打印出下表面具备卡设入所述凹槽的凸出部的基体上部。

16.再一方面,本发明还提供了一种掺硼金刚石薄膜电极,所述掺硼金刚石薄膜电极包括上述任一项的掺硼金刚石薄膜电极复合基体。

17.与现有技术相比,本发明具有以下有益效果:

18.(1)本发明的掺硼金刚石薄膜电极复合基体包括基体下部和位于基体下部的上表面的用于沉积掺硼金刚石薄膜的基体上部,基体下部为陶瓷材料,基体上部为金属材料,基体下部耐腐蚀性强,基体上部耐腐蚀性弱,基体上部沉积掺硼金刚石薄膜后,耐腐蚀性弱的基体上部与流体被掺硼金刚石薄膜隔离,复合基体整体的耐腐蚀性得到提高,相比于现有的金属基体,本发明的复合基体使用寿命长。本发明的复合基体的基体下部的上表面设置有凹槽,基体上部的下表面设置有与凹槽相匹配的凸出部,凹槽用于卡设基体上部的下表面的凸出部,凹槽与凸出部相互配合,增强不同材质的基体上部与基体下部的结合性。本发明的复合基体包括基体上部和基体下部两部分,基体上部为沉积掺硼金刚石薄膜的部分,基体下部不沉积掺硼金刚石薄膜,基体下部用于提供力学支撑,与现有的多孔陶瓷基体、多孔金属基体相比,本发明的基体下部承担大部分的流体冲刷,分担沉积掺硼金刚石薄膜的基体上部承受的流体冲刷,进而增强复合基体整体承受流体冲刷的能力。

19.(2)本发明的掺硼金刚石薄膜电极复合基体的基体上部为由相互贯通的孔洞构成的孔隙率为75%

‑

85%的多孔结构。具备该孔隙率的该多孔结构使得基体上部具备足够的沉积掺硼金刚石薄膜的沉积面积,同时该孔隙率也可以保证基体上部的强度以进一步增强基体上部承受流体冲刷的能力,相互贯穿的孔洞一方面可以保证沉积在基体上部的掺硼金刚石薄膜连贯为一个整体,可以减小沉积后的掺硼金刚石薄膜以整体的形式脱离基体上部的可能;另一方面,可以保证流体在各个孔洞中的相互流通。

20.(3)本发明的掺硼金刚石薄膜电极复合基体的基体下部为由相互贯通的孔洞构成的孔隙率为30%

‑

50%的多孔结构。基体下部不用于沉积掺硼金刚石薄膜,基体下部虽然为

多孔结构,但其孔隙率仅为30%

‑

50%,孔隙率低,可以满足提供足够的力学支撑,承担复合基体所承受的大部分的流体冲刷;另外,基体下部的多孔结构的孔洞相互贯通,在流体冲刷到基体下部时可以从相互贯通的孔洞中流出,与实体基体下部相比,相互贯通的孔洞组成的多孔结构还可以减少基体下部承受的流体冲刷,增强基体下部承受流体冲刷的能力。

21.(4)本发明的掺硼金刚石薄膜电极复合基体的基体上部的多孔结构的孔洞和基体下部的多孔结构的孔洞均呈规则的圆形,孔洞呈规则的圆形可以减少应力集中,防止因应力集中导致复合基体损坏,提高复合基体的使用寿命。

22.(5)本发明的掺硼金刚石薄膜电极复合基体的基体上部的多孔结构的孔洞与基体下部件的多孔结构的孔洞流体连通。流经基体上部的流体可以自基体上部的孔洞流经基体下部后流出复合基体,可以防止流体不流通引起的沉积掺硼金刚石薄膜后基体上部与基体下部结合处的掺硼金刚石薄膜表面附着大量包裹电解气体的气泡,薄膜与流体被气泡隔离无法继续电解的问题的产生。

23.(6)本发明的掺硼金刚石薄膜电极复合基体的凹槽为穿过基体下部的上表面的中心的十字型凹槽。该凹槽位置与形状可以较大程度的保证不同材质的基体上部与基体下部的有效结合,提高结合稳定性。本发明凹槽的深度与基体下部的厚度、基体上部的厚度比为1:5:2

‑

1:6:3,一方面保证基体上部与基体下部的有效结合;一方面保证基体下部提供足够的力学支撑,承担足够多的流体冲刷,减少基体上部承担的流体冲刷;另一方面保证基体上部沉积掺硼金刚石薄膜的沉积面积。

附图说明

24.为了更清楚地说明本发明实施例中的技术方案,下面将对本发明实施例中所需要使用的附图进行说明。

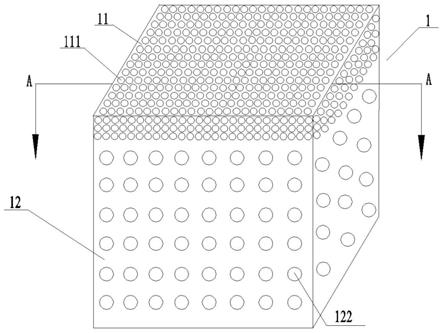

25.图1为本发明实施例中掺硼金刚石薄膜电极复合基体的立体图;

26.图2为本发明实施例中掺硼金刚石薄膜电极复合基体的基体下部的立体图;

27.图3为本发明实施例中掺硼金刚石薄膜电极复合基体的沿图1的a

‑

a方向的剖面图。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚,以下将结合具体实施例对本发明涉及的各个方面进行详细说明,但这些具体实施例仅用于举例说明本发明,并不对本发明的保护范围和实质内容构成任何限定。

29.实施例1:掺硼金刚石薄膜电极复合基体

30.图1示出了本实施例中掺硼金刚石薄膜电极复合基体的立体图,图2示出了本实施例中掺硼金刚石薄膜电极复合基体的基体下部的立体图,图3示出了本实施例中掺硼金刚石薄膜电极复合基体的沿图1的a

‑

a方向的剖面图。

31.如图1所示,本实施例的掺硼金刚石薄膜电极复合基体1,包括基体下部12和位于基体下部12的上表面的用于沉积掺硼金刚石薄膜的基体上部11。基体下部12为陶瓷材料,基体上部11为金属材料。基体下部12耐腐蚀性强,基体上部11耐腐蚀性弱,基体上部11沉积掺硼金刚石薄膜后,耐腐蚀性弱的基体上部11与流体被掺硼金刚石薄膜隔离,复合基体1整

体的耐腐蚀性得到提高,相比于现有的金属基体,本发明的复合基体1使用寿命更长。本实施例的复合基体1包括基体上部11和基体下部12两部分,基体上部11为沉积掺硼金刚石薄膜的部分,基体下部12不沉积掺硼金刚石薄膜,基体下部12用于提供力学支撑,与现有的多孔陶瓷基体、多孔金属基体相比,在使用过程中本实施例的基体下部12承担大部分的流体冲刷,分担沉积掺硼金刚石薄膜的基体上部11承受的流体冲刷,进而增强复合基体1整体承受流体冲刷的能力。

32.如图2和3所示,本实施例的复合基体1的基体下部12的上表面设置有凹槽121,基体上部11的下表面设置有与凹槽121相匹配的凸出部112,凹槽121用于卡设基体上部11的下表面的凸出部112。本实施例的复合基体1的基体下部12的上表面的凹槽121卡设基体上部11的下表面的凸出部112,凹槽121与凸出部112相互配合,增强不同材质的基体上部11与基体下部12的结合性,防止因材质不同导致基体上部11与基体下部12结合力弱引起的基体上部11脱离基体下部12的问题的产生。

33.如图1

‑

3所示,本实施例的基体上部11为由相互贯通的孔洞111构成的孔隙率为75%

‑

85%的多孔结构。具备该孔隙率的该多孔结构使得基体上部11具备足够的沉积掺硼金刚石薄膜的沉积面积,同时该孔隙率也可以保证基体上部11的强度以进一步增强基体上部11承受流体冲刷的能力,相互贯穿的孔洞111一方面可以保证沉积在基体上部11的掺硼金刚石薄膜连贯为一个整体,可以减小沉积后的掺硼金刚石薄膜以整体的形式脱离基体上部11的可能;另一方面,可以保证流体在各个孔洞111中的相互流通。

34.本实施例的基体下部12为由相互贯通的孔洞122构成的孔隙率为30%

‑

50%的多孔结构。基体下部12不用于沉积掺硼金刚石薄膜,基体下部12虽然为多孔结构,但其孔隙率仅为30%

‑

50%,孔隙率低,可以满足提供足够的力学支撑,承担复合基体1所承受的大部分的流体冲刷;另外,基体下部12的多孔结构的孔洞122相互贯通,在流体冲刷到基体下部12时可以从相互贯通的孔洞122中流出,与实体基体下部相比,相互贯通的孔洞122组成的多孔结构还可以减少基体下部12承受的流体冲刷,增强基体下部12承受流体冲刷的能力。

35.本实施例的基体上部11的多孔结构的孔洞111和基体下部12的多孔结构的孔洞122均呈规则的圆形。规则的圆形孔洞可以减少应力集中,防止因应力集中导致复合基体1损坏,提高复合基体1的使用寿命。

36.本实施例的基体上部11的多孔结构的孔洞111与基体下部12的多孔结构的孔洞122流体连通。流经基体上部11的流体可以自基体上部11的孔洞111流经基体下部12后流出复合基体1,可以防止流体不流通引起的沉积掺硼金刚石薄膜后基体上部11与基体下部12结合处的掺硼金刚石薄膜表面附着大量包裹电解气体的气泡,薄膜与流体被气泡隔离无法继续电解的问题的产生。

37.如图2所示,本实施例的凹槽121为穿过基体下部12的上表面的中心的十字型凹槽,该凹槽121位置与形状可以较大程度的保证不同材质的基体上部11与基体下部12的有效结合,提高结合稳定性。凹槽121的深度与基体下部12的厚度、基体上部11的厚度比为1:5:2

‑

1:6:3,一方面保证基体上部11与基体下部12的有效结合;一方面保证基体下部12提供足够的力学支撑,承担足够多的流体冲刷,减少基体上部11承担的流体冲刷;另一方面保证基体上部11沉积掺硼金刚石薄膜的沉积面积。

38.本实施例的基体下部12的材质陶瓷材料选自氧化铝陶瓷、氧化锆陶瓷以及碳化硅

陶瓷中的一种或多种,基体上部11的材质金属材料选自镍、铌、铜、钛、钨以及钼中的一种或多种。本实施例选用的基体下部的陶瓷材料均为耐腐蚀性强的陶瓷材料,在使用过程中耐腐蚀能力极强,延长复合基体1的使用时间。

39.实施例2:掺硼金刚石薄膜电极复合基体的制备方法

40.本实施例的一种制备实施例1的掺硼金刚石薄膜电极复合基体的制备方法,包括以下步骤:

41.s1、准备陶瓷原料,使用陶瓷原料制备基体下部坯体,基体下部坯体为由相互贯通的规则圆形孔洞构成的孔隙率为30%

‑

50%的多孔结构;

42.s2、在基体下部坯体的上表面上加工出凹槽,得到基体下部,凹槽为穿过基体下部的上表面的中心的十字型凹槽;

43.s3、准备金属原料,使用金属原料在基体下部的上表面上通过3d打印技术打印出下表面具备卡设入凹槽的凸出部的基体上部,基体上部为由相互贯通的规则圆形孔洞构成的孔隙率为75%

‑

85%的多孔结构。

44.本实施例制备方法制备的基体上部的多孔结构的孔洞与基体下部的多孔结构的孔洞流体连通。

45.本实施例制备方法制备的凹槽的深度与基体下部的厚度、基体上部的厚度比为1:5:2

‑

1:6:3。

46.本实施例制备方法使用的陶瓷材料选自氧化铝陶瓷、氧化锆陶瓷以及碳化硅陶瓷中的一种或多种,金属材料选自镍、铌、铜、钛、钨以及钼中的一种或多种。

47.通过本实施例的制备方法制备得到的掺硼金刚石薄膜电极复合基体具备实施例1的掺硼金刚石薄膜电极复合基体的有益效果。

48.实施例3:一种掺硼金刚石薄膜电极

49.本实施例的一种掺硼金刚石薄膜电极,其包括实施例1的掺硼金刚石薄膜电极复合基体。本实施例的掺硼金刚石薄膜电极具备实施例1的掺硼金刚石薄膜电极复合基体的有益效果。

50.以上结合具体实施方式对本发明进行了说明,这些具体实施方式仅仅是示例性的,不能以此限定本发明的保护范围,本领域技术人员在不脱离本发明实质的前提下可以进行各种修改、变化或替换。因此,根据本发明所作的各种等同变化,仍属于本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1