高盐垃圾渗滤液浓缩液的碳氮分离处理同步回收氮源装置

1.本发明涉及环保技术领域,具体地,涉及垃圾渗滤液的处理设备,尤其涉及一种高盐垃圾渗滤液浓缩液的碳氮分离处理同步回收氮源装置。

背景技术:

2.垃圾渗滤液的达标处置成为了现阶段卫生填埋场的重要衡量指标,膜技术在渗滤液处理上的应用有效解决了出水达标(《生活垃圾填埋场污染物控制标准》gb16889

‑

2008)问题。但随之产生的渗滤液浓缩液因其水质复杂、盐分高,可生化性差等特性已成为制约膜技术应用的瓶颈。回灌作为我国实际工程应用最多的浓缩液处理方式,对有机物、氮类污染物去除明显,但会造成浓缩液中的盐分、重金属的逐渐累积,进入渗滤液的处理系统后,影响正常生化处理工艺中微生物性能,进而恶性循环,大量高盐、高氨氮、高有机质的浓缩液亟待解决。

3.针对高盐、高氨氮、高有机质的浓缩液,现阶段主要处理工艺有:(1)蒸发技术,可有效同步去除氨氮和结晶盐分,但其中高有机质含量会大幅度降低蒸发效能,提高运行费用,同时蒸发器遭受的腐蚀较为严重,运行难以持续稳定。(2)离子交换技术,可选择性针对浓缩液中的有机物、氨氮以及无机盐离子进行富集作用,但再生废液中的有机物及重金属的处理又是离子交换技术的难题。(3)回喷焚烧技术,主要应用于填埋场同垃圾焚烧设施比邻的情况,该工艺运行简单、前期投资较少,适用于浓缩液产量低、垃圾热值高的场合,但和蒸发技术一样同样会面对酸腐蚀和盐腐蚀。(4)高级氧化技术,对难降解或对生物有毒害物质的处理具有一定优势,为渗滤浓缩液的处理开辟了新的思路。常见的高级氧化技术包括fenton法、光催化氧化法、臭氧氧化法等,而不同的高级氧化技术的优缺点各有不同,臭氧氧化法具有高效、易于控制、环境友好等特性,在经济和技术上均是可行的,是具有发展前景的符合绿色环保的先进技术。

4.专利文献cn111606457a公开了一种用于垃圾渗滤液浓缩液的臭氧高级氧化处理装置及工艺,通过提高臭氧与渗滤液之间的接触提高臭氧的利用效率,该装置可有效提高臭氧对浓缩液中有机物的降解,但未考虑到其中氨氮的去除和转化,因此,现需要一种能够同步解决高有机质去除和氨氮去除/回收问题的渗滤液浓缩液高级氧化处理装置。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的是提供一种高盐垃圾渗滤液浓缩液的碳氮分离处理同步回收氮源装置。

6.根据本发明提供的一种高盐垃圾渗滤液浓缩液的碳氮分离处理同步回收氮源装置,包括臭氧氧化吹脱塔,以及分别与所述臭氧氧化吹脱塔连接的消泡剂自动投加模块、渗滤液浓缩液外循环模块和负压氮源回收模块;

7.所述臭氧氧化吹脱塔的内部设置有:

8.第一搅拌装置;

9.渗滤液浓缩液喷淋装置,连接所述渗滤液浓缩液外循环模块的输出端;

10.微气泡曝气盘,所述微气泡曝气盘连接外部臭氧源;

11.所述渗滤液浓缩液外循环模块的输入端连接所述臭氧氧化吹脱塔的下部,所述消泡剂自动投加模块和所述负压氮源回收模块连接在所述臭氧氧化吹脱塔的上部。

12.优选地,所述第一搅拌装置包括第一搅拌轴;

13.所述渗滤液浓缩液喷淋装置包括:圆环导流管和伞状喷淋头;

14.所述圆环导流管环绕设置于所述第一搅拌轴的外周,所述伞状喷淋头分布设置在所述圆环导流管上。

15.优选地,所述消泡剂自动投加模块包括:时间继电器、真空泵、消泡剂罐和消泡剂喷淋头;

16.所述喷淋头设置于所述臭氧氧化吹脱塔内,所述消泡剂罐通过所述真空泵连接所述消泡剂喷淋头,所述时间继电器与所述真空泵电连接。

17.优选地,所述渗滤液浓缩液外循环模块包括:渗滤液外循环罐;

18.所述渗滤液外循环罐通过第一导流管连接所述臭氧氧化吹脱塔的下部,所述渗滤液外循环罐通过第二导流管连接所述渗滤液浓缩液喷淋装置;

19.所述渗滤液外循环罐内设置有泥水分离斜板、第二搅拌装置和ph调控装置;

20.泥水分离斜板的下端设置有排泥管。

21.优选地,所述ph调控装置包括:ph探头、ph测定仪、自动开关、ph调控喷淋头、ph调控泵和ph调控液罐;

22.所述ph探头和所述ph调控喷淋头设置于所述渗滤液外循环罐内,所述ph调控液罐通过所述ph调控泵连接所述ph调控喷淋头,所述ph调控泵与所述自动开关电连接,所述自动开关与所述ph测定仪电连接,所述ph测定仪与所述ph探头连接。

23.优选地,所述负压氮源回收模块包括:氮源回收罐、负压风机和第二微气泡曝气头;

24.所述第二微气泡曝气头位于所述氮源回收罐内,所述第二微气泡曝气头通过出气管连接所述臭氧氧化吹脱塔,所述负压风机设置于所述出气管上;

25.所述氮源回收罐上设置有出气口和出水口。

26.优选地,所述臭氧氧化吹脱塔为圆柱形结构,材质为有机玻璃、聚氯乙烯、聚四氟乙烯或全氟烷氧基树脂,高径比设置为8/1

‑

12/1。

27.优选地,所述微气泡曝气盘材质为钛、孔径为0.20

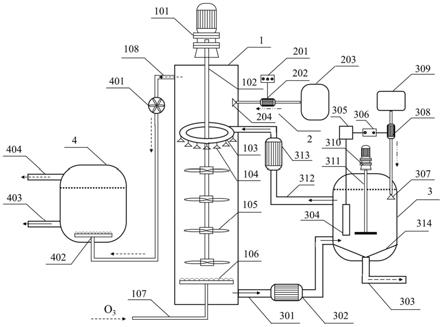

‑

0.45μm的多个伞形并联曝气头,所述产生的微气泡尺寸<100nm。

28.优选地,所述渗滤液浓缩液喷淋装置设置在所述臭氧氧化吹脱塔上部1/5

‑

1/4处。

29.优选地,消泡剂从所述消泡剂自动投加模块以抛物线形式喷出。

30.与现有技术相比,本发明具有如下的有益效果:

31.1、所述处理装置具有运行效率高、占地面积小的优点,同步利用臭氧的氧化和吹脱能力,既可有效去除浓缩液中有机质,又可回收浓缩液中氮源。

32.2、控制ph为10.5,不仅有利于臭氧向氧化性更强的

●

oh转化,有效提高氧化能力,还有利于对氨氮的吹脱。

附图说明

33.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

34.图1为本发明的结构示意图。

具体实施方式

35.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

36.如图1所示,本发明提供了一种适用于垃圾渗滤液浓缩液的碳氮分离处理同步回收氮源装置,包括臭氧氧化吹脱塔1、消泡剂自动投加模块2、渗滤液浓缩液外循环模块和负压氮源回收模块。臭氧吹脱塔1用于渗滤液中有机物的降解以及氨氮的分离转化,消泡剂自动投加模块2用于防止渗滤液浓缩液因通入臭氧产生大量泡沫溢出,渗滤液浓缩液外循环模块用于调节臭氧氧化和氨氮吹脱最佳效能下的ph,负压氮源回收模块用于氨氮吹脱转化后的收集。所处理的垃圾渗滤液浓缩液,其氨氮为3000

‑

10000mg/l,cod

cr

为5000

‑

20000mg/l。

37.臭氧氧化吹脱塔1为中空的圆柱体结构,内部设置有:第一搅拌装置、渗滤液浓缩液喷淋装置和微气泡曝气盘106。

38.第一搅拌装置包括第一搅拌轴102。第一搅拌轴102自上而下伸入所述臭氧氧化吹脱塔1的内部,通过第一电机101驱动第一搅拌轴102,第一搅拌轴102上设置有搅拌桨105。

39.渗滤液浓缩液喷淋装置连接渗滤液浓缩液外循环模块的输出端,包括:圆环导流管103和伞状喷淋头104;圆环导流管103环绕设置于第一搅拌轴102的外周,伞状喷淋头104分布设置在圆环导流管103上。

40.微气泡曝气盘106设置于臭氧氧化吹脱塔1内的底部,微气泡曝气盘106通过进气管107连接外部的臭氧发生器。

41.消泡剂自动投加模块2包括:时间继电器201、真空泵202、消泡剂罐203和消泡剂喷淋头204。喷淋头204设置于臭氧氧化吹脱塔1内,消泡剂罐203通过消泡剂真空泵202连接消泡剂喷淋头204,时间继电器201与消泡剂真空泵202电连接。喷淋头204设置于臭氧氧化吹脱塔1的侧壁,以抛物线的形式将消泡剂从喷淋头中喷出。

42.渗滤液浓缩液外循环模块包括渗滤液外循环罐3。渗滤液外循环罐3通过第一导流管301连接臭氧氧化吹脱塔1的下部,渗滤液外循环罐3通过第二导流管312连接渗滤液浓缩液喷淋装置;渗滤液外循环罐3内设置有泥水分离斜板314、第二搅拌装置和ph调控装置;泥水分离斜板314的下端设置有排泥管303。第一导流管301上设置有第一真空泵302,第二导流管312上设置有第二真空泵313。

43.具体的,ph调控装置包括:ph探头304、ph测定仪305、自动开关306、ph调控喷淋头307、ph调控泵308和ph调控液罐309。ph探头304和ph调控喷淋头307设置于渗滤液外循环罐3内,ph调控液罐309通过ph调控泵308连接ph调控喷淋头307,ph调控泵308与自动开关306电连接,自动开关306与ph测定仪305电连接,ph测定仪305与ph探头304连接。第二搅拌装置

包括第二搅拌轴311,通过第二电机310驱动。

44.负压氮源回收模块包括:氮源回收罐4、负压风机401和第二微气泡曝气头402。第二微气泡曝气头402位于氮源回收罐4内,第二微气泡曝气头402通过出气管108连接臭氧氧化吹脱塔1,负压风机设置于出气管108上;氮源回收罐4上设置有出气口404和出水口403。

45.垃圾渗滤液浓缩液不断外循环调节ph,采用所述渗滤液浓缩液喷淋头104在臭氧氧化吹脱塔1中向下运动,与所述微气泡曝气盘106产生向上运动的微气泡臭氧实现充分的对流接触反应,利用臭氧的氧化性处理有机物,同步利用臭氧吹脱氨氮并将其氧化至氮氧化物,利用负压环境将氮氧化物吸收至氮源回收罐制稀硝酸,实现碳氮分离和氮源回收

46.臭氧氧化吹脱塔1材质为有机玻璃、聚氯乙烯、聚四氟乙烯或全氟烷氧基树脂,高径比设置为8/1

‑

12/1。所述微气泡曝气盘106、402采用材质为钛、孔径为0.20

‑

0.45μm的多个伞形并联曝气头,所述产生的微气泡尺寸<100nm。所述的搅拌装置搅拌桨105个数设置4

‑

8个,类型选择直叶涡轮桨、斜叶涡轮桨、折叶涡轮桨、半圆管式涡轮桨、下压式涡轮桨、布尔马金氏桨等。所述渗滤液浓缩液喷淋装置103、104设置在所述臭氧氧化吹脱塔1上端1/5

‑

1/4处。

47.垃圾渗滤液浓缩液不断外循环调节ph,采用所述渗滤液浓缩液喷淋头在臭氧氧化吹脱塔向下运动,与所述微气泡曝气盘产生向上运动的微气泡臭氧实现充分的对流接触反应,利用臭氧的氧化性去除有机物,同步利用臭氧吹脱氨氮并将其氧化至氮氧化物,利用负压环境将氮氧化物吸收至氮源回收罐制稀硝酸。

48.在实际环境中,本发明给出如下3个实施例的实际运行结果:

49.实施例1

50.某垃圾填埋场渗滤液应急装置浓缩液(cod

cr

为10500mg/l,氨氮为3850mg/l,电导率为80ms/cm),采用如图1所示的工艺装置进行处理,主要工艺参数如下:处理水量为5l,臭氧氧化吹脱塔直径为10cm,高径比为8,微气泡曝气盘材质为钛,臭氧浓度为80mg/l,流速为1l/min,搅拌桨格式设置为4个直叶涡轮桨,转速为25r/min,渗滤液循环流速为5l/min,自动控制ph调节至10.5,反应时间为120min,最终出水cod去除率为62.3%,氮回收率可达到70.5%。

51.实施例2

52.某垃圾填埋场渗滤液浓缩液(cod

cr

为20000mg/l,氨氮为8000mg/l,电导率为40ms/cm)采用如图1所示的工艺装置进行处理,主要工艺参数如下:处理水量为5l,臭氧氧化吹脱塔直径为8cm,高径比为10,微气泡曝气盘材质为钛,臭氧浓度为120mg/l,流速为0.5l/min,搅拌桨格式设置为6个折叶涡轮桨,转速为20r/min,渗滤液循环流速为5l/min,自动控制ph调节至10.5,反应时间为120min,最终出水cod去除率为50.6%,氮回收率可达到68.9%。

53.实施例3

54.某垃圾填埋场渗滤液浓缩液(cod

cr

为15000mg/l,氨氮为10000mg/l,电导率为55ms/cm)采用如图1所示的工艺装置进行处理,主要工艺参数如下:处理水量为5l,臭氧氧化吹脱塔直径为6cm,高径比为12,微气泡曝气盘材质为钛,臭氧浓度为100mg/l,流速为0.8l/min,搅拌桨格式设置为6个折叶涡轮桨,转速为30r/min,渗滤液循环流速为3l/min,自动控制ph调节至10.5,反应时间为120min,最终出水cod去除率为53.6%,氮回收率可达到66.4%。

55.在本申请的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

56.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本申请的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1