一种重晶石矿粉提纯增白废水处理工艺及处理系统的制作方法

1.本申请涉及重晶石矿粉加工技术领域,更具体地说,它涉及一种重晶石矿粉提纯增白废水处理工艺及处理系统。

背景技术:

2.重晶石是以硫酸钡为主要成分的非金属矿产品,纯重晶石显白、有光泽,而在混入一些杂质的情况下,会呈现灰色、浅红色、浅黄色等,为了提高重晶石矿粉中硫酸钡含量和白度,经常会对重晶石矿粉进行提纯增白。

3.相关技术中,对于重晶石的提纯方法主要有物理提纯法和化学提纯法,其中,化学提纯法主要有浮选、煅烧、浸出,且一般采用盐酸为酸浸剂,并配制浸渍液,然后经过浸渍液和重晶石矿粉进行反应,产生浸渍废水。对于浸渍废水常常采用蒸发工艺,蒸发工艺无形中增加了处理成本,并间接增加重晶石矿粉提纯增白加工成本。因此,急需研究一种成本较低的废水处理工艺,并降低其对环境的污染。

技术实现要素:

4.为了降低废水处理成本,并降低其对环境的污染,本申请提供一种重晶石矿粉提纯增白废水处理工艺及处理系统。

5.第一方面,本申请提供一种重晶石矿粉提纯增白废水处理工艺,采用如下的技术方案:一种重晶石矿粉提纯增白废水处理工艺,废水处理工艺用于处理重晶石矿粉提成增白工艺中产生的废水,提纯增白工艺包括如下步骤:重晶石矿粉的萃取、养晶、脱水、清洗脱水、烘干,得到产品;萃取步骤中,采用萃取液对重晶石矿粉进行萃取,萃取液的原料包括水、萃取剂,水为溶剂,萃取剂为溶质,按重量浓度计,萃取剂的原料包括盐酸24

‑

26%、晶格改性剂为5

‑

10%,且晶格改性剂为氯化钡;废水包括萃取废液,萃取废液为脱水后得到的萃取废液;废水处理工艺,包括如下步骤:镁铁离子去除向废水中加入氢氧化钙,并使废水的ph值为8.5

‑

9.5,搅拌并混合均匀,反应处理2

‑

3h,然后静置处理0.5

‑

1.5h,得到沉淀物和上清液;氯化钙结晶将上清液降温至5

‑

10℃,静置保温处理4

‑

6h,得到结晶物和母液;六水氯化钙回收将结晶物进行干燥,得到六水氯化钙。

6.通过采用上述技术方案,申请人发现,重晶石矿粉中除了含有大量的硫酸钡之间,还含有baco3、caco3、caso4、mgco3、fe2o3等杂质,且严重影响产品的品质。

7.本申请中,通过盐酸、晶格改性剂之间的协同作用,萃取、养晶之间的协同作用,以及各步骤之间的协同作用,使产品中硫酸钡含量>95%,白度>95,满足市场需求。同时,申请人还发现,产生的萃取废液中含有大量cl

‑

、fe

3+

、mg

2+

、ca

2+

离子。

8.本申请中,在萃取废液中加入氢氧化钙,并利用氢氧化钙和萃取废液中的离子发生反应,得到沉淀物和上清液,沉淀物主要为氢氧化镁、氢氧化铁,上清液中主要为氯化钙。由于氯化钙在不同温度下的溶解度变化较大,通过控制上清液的温度,将上清液降温至5

‑

10℃,上清液中的氯化钙几乎全部结晶,得到结晶物和母液,之后对结晶物进行干燥,得到六水氯化钙副产品,由于不需要采用蒸发工艺,而且还得到了六水氯化钙副产品,不仅实现了废水的处理,降低其对环境的污染,而且还降低了废水处理成本,并得到六水氯化钙副产品。

9.可选的,所述母液回流入萃取步骤中,并进行回收利用。

10.通过采用上述技术方案,实现母液的回收利用,降低环境污染,也降低重晶石矿粉提纯增白加工成本。

11.可选的,镁铁离子去除步骤中,加入的氢氧化钙为饱和氢氧化钙溶液。

12.通过采用上述技术方案,氢氧化钙溶液和萃取废液混合,并发生反应,能够加快氢氧化钙和萃取废液的混合和反应,减少废水处理运行的时间成本。

13.可选的,六水氯化钙回收步骤中,干燥温度为65

‑

85℃,干燥时间为2

‑

3h。

14.通过采用上述技术方案,对结晶物的干燥温度进行限定,避免干燥温度过高,而使六水氯化钙转变为无水氯化钙,也避免干燥温度过低,而增加干燥时间,并增加废水处理运行的时间成本。

15.可选的,所述废水还包括清洗废液,清洗废液为清洗脱水后得到的清洗废液。

16.通过采用上述技术方案,实现对清洗废液的处理,进一步降低重晶石矿粉提纯增白废水加工中废水对环境的影响。

17.可选的,所述清洗废液经过浓缩后得到浓缩废液和清水,浓缩废液和萃取废液混合后,进行废水处理。

18.通过采用上述技术方案,对清洗废液进行浓缩,降低废液的处理量,也降低废水处理工艺的成本,增加废水处理工艺的处理效果。

19.可选的,所述清洗废液采用反渗透进行浓缩。

20.通过采用上述技术方案,相比采用蒸发浓缩而言,反渗透浓缩能够有效的降低成本,而且还具有浓缩简便、稳定、安全的优点。

21.可选的,所述清水中的总离子浓度≤5%。

22.通过采用上述技术方案,对清水中总离子浓度进行限定,避免清水中总离子浓度过高,而影响清水的排放或使用。

23.可选的,所述清水回流入清洗脱水步骤中,并进行回收利用。

24.通过采用上述技术方案,实现清水的回收利用,降低环境污染,也降低重晶石矿粉提纯增白加工成本。

25.第二方面,本申请提供一种重晶石矿粉废水处理系统,采用如下的技术方案:一种重晶石矿粉废水处理系统,包括萃取废液收集池、氢氧化钙投加罐、沉淀池、冷冻设备、结晶池、脱水干燥设备;

萃取废液收集池和沉淀池之间通过连通管相连通,并向沉淀池内排入萃取废液;氢氧化钙投加罐和沉淀池之间通过连通管相连通,并向沉淀池内排入氢氧化钙,氢氧化钙和萃取废液于沉淀池内进行反应,得到沉淀物和上清液;沉淀池和结晶池之间通过连通管相连通,并向结晶池内排入上清液;冷冻设备和结晶池之间通过连通管相连通,并对结晶池内的上清液进行降温,得到结晶物和母液;结晶池和脱水干燥设备通过连通管相连通,并向脱水干燥设备内排入结晶物,结晶物进行脱水、干燥,得到六水氯化钙和母液。

26.通过采用上述技术方案,废水处理系统具有简便、稳定的优点,而且,在结晶物从结晶池进入脱水干燥设备时,可以携带部分水,便于结晶物的移动,结晶物在脱水干燥设备中进一步脱水,然后干燥,提高废水处理系统的稳定性。

27.综上所述,本申请具有以下有益效果:1、本申请中重晶石矿粉提纯增白废水处理工艺,其用于处理重晶石矿粉提成增白工艺中产生的废水,在提纯增白工艺中,通过盐酸、晶格改性剂之间的协同作用,萃取、养晶之间的协同作用,以及各步骤之间的协同作用,使产品中硫酸钡含量>95%,白度>95,满足市场需求。在废水处理工艺中,通过加入氢氧化钙,形成化学沉淀,然后利用温度差,使氯化钙结晶,不仅实现了废水的处理,降低其对环境的污染,而且还降低了废水处理成本,并得到六水氯化钙副产品。

28.2、废水中除了萃取废液外,还包括清洗废液,并对清洗废液进行浓缩处理,不仅实现了清洗废液的处理,而且还降低因清洗废液而大量增加废水处理量的影响,提高废水处理工艺的实用性。

29.3、本申请的重晶石矿粉废水处理系统,在结晶物从结晶池进入脱水干燥设备时,可以携带部分水,便于结晶物的移动,结晶物在脱水干燥设备中进一步脱水,然后干燥,使废水处理系统具有使用简便、稳定的优点。

附图说明

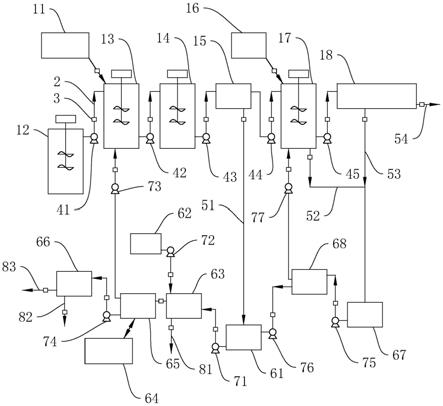

30.图1是本申请应用例的示意图。

31.附图标记说明:11、重晶石矿粉投加罐;12、萃取液投加罐;13、萃取搅拌池;14、养晶搅拌池;15、离心脱水设备;16、水投加罐;17、清洗脱水搅拌池;18、脱水烘干设备;2、连通管;3、控制阀门;41、投料泵a;42、投料泵b;43、投料泵c;44、投料泵d;45、投料泵e;51、排料管a;52、排料管b;53、排料管c;54、排料管d;61、萃取废液收集池;62、氢氧化钙投加罐;63、沉淀池;64、冷冻设备;65、结晶池;66、脱水干燥设备;67、清洗废液收集池;68、反渗透设备;71、加料泵a;72、加料泵b;73、加料泵c;74、加料泵d;75、加料泵e;76、加料泵f;77、加料泵g;81、下料管a;82、下料管b;83、下料管c。

具体实施方式

32.以下结合实施例对本申请作进一步详细说明。

33.实施例实施例1

一种重晶石矿粉提纯增白废水处理工艺,废水处理工艺用于处理重晶石矿粉提纯增白工艺中产生的废水。

34.提纯增白工艺,包括如下步骤:s1、原料准备准备重晶石矿粉、水,备用。

35.其中,重晶石矿粉的粒度为200目,重晶石矿粉中硫酸钡重量含量为60%、白度为50。

36.准备配制萃取液,备用。

37.其中,萃取液的原料包括水、萃取剂,水为溶剂,萃取剂为溶质,按重量浓度计,萃取剂的原料包括盐酸26%、晶格改性剂为10%。

38.且,萃取液采用以下方法制备:在浓度为30%的盐酸溶液中加入水,搅拌均匀,然后加入氯化钡晶格改性剂,继续搅拌并混合均匀,得到萃取液。

39.s2、萃取在搅拌速度为200r/min的条件下,在萃取液中加入重晶石矿粉,且萃取液和重晶石矿粉的重量配比为1.5:1,继续搅拌,并进行萃取,萃取时间为8h,得到萃取混合液。

40.s3、养晶在搅拌速度为60r/min的条件下,对萃取混合液进行养晶,养晶时间为2.5h,得到渣浆液。

41.s4、脱水将渣浆液中的固体物质和液体物质进行离心分离,得到半成品和萃取废液。

42.s5、清洗在搅拌速度为60r/min的条件下,在水中加入半成品进行清洗,清洗时间为1.5h,清洗次数为三次,除去半成品表面残留的萃取液,得到清洗废液和初成品。

43.s6、烘干在温度为150℃的条件下,对初成品进行烘干,烘干时间为3h,得到产品。

44.且,产品中硫酸钡含量为97.3%,白度为97.5,氯化物未检出。

45.废水处理工艺,包括如下步骤:ss1、镁铁离子去除将脱水后得到的萃取废液进行收集,并加入氢氧化钙,氢氧化钙为预先配制的饱和氢氧化钙溶液,并使萃取废液的ph值为9.5,搅拌并混合均匀,反应处理2h,然后静置处理1.5h,得到沉淀物和上清液。

46.且,沉淀物主要为氢氧化镁、氢氧化铁,并进行排放。

47.ss2、氯化钙结晶将上清液降温至5℃,静置保温处理4h,得到结晶物和母液。

48.且,母液回流入萃取步骤中,并实现母液的回收利用。

49.ss3、六水氯化钙回收在温度为65℃的条件下,对结晶物进行干燥,干燥时间为3h。

50.ss4、清洗废液处理将清洗脱水后得到的清洗废液进行收集,并利用反渗透进行浓缩,得到浓缩废液

和清水,清水中总离子浓度≤5%。

51.且,清水回流入清洗脱水步骤中,并实现水的回收利用。浓缩废液和萃取废液混合后,进行废水处理。

52.实施例2一种重晶石矿粉提纯增白废水处理工艺,废水处理工艺用于处理重晶石矿粉提纯增白工艺中产生的废水。

53.提纯增白工艺,包括如下步骤:s1、原料准备准备重晶石矿粉、水,备用。

54.其中,重晶石矿粉的粒度为400目,重晶石矿粉中硫酸钡重量含量为68%、白度为57。

55.准备配制萃取液,备用。

56.其中,萃取液的原料包括水、萃取剂,水为溶剂,萃取剂为溶质,按重量浓度计,萃取剂的原料包括盐酸25%、晶格改性剂为8%。

57.且,萃取液采用以下方法制备:在浓度为28%的盐酸溶液中加入水,搅拌均匀,然后加入氯化钡晶格改性剂,继续搅拌并混合均匀,得到萃取液。

58.s2、萃取在搅拌速度为250r/min的条件下,在萃取液中加入重晶石矿粉,且萃取液和重晶石矿粉的重量配比为1.4:1,继续搅拌,并进行萃取,萃取时间为9h,得到萃取混合液。

59.s3、养晶在搅拌速度为75r/min的条件下,对萃取混合液进行养晶,养晶时间为2h,得到渣浆液。

60.s4、脱水将渣浆液中的固体物质和液体物质进行离心分离,得到半成品和萃取废液。

61.s5、清洗脱水在搅拌速度为75r/min的条件下,在水中加入半成品进行清洗,清洗时间为1h,清洗次数为三次,除去半成品表面残留的萃取液,清洗废液和初成品。

62.s6、烘干在温度为165℃的条件下,对初成品进行烘干,烘干时间为2.5h,得到产品。

63.且,产品中硫酸钡含量为98.4%,白度为97.0,氯化物未检出。

64.废水处理工艺,包括如下步骤:ss1、镁铁离子去除将脱水后得到的萃取废液进行收集,并加入氢氧化钙,氢氧化钙为预先配制的饱和氢氧化钙溶液,并使萃取废液的ph值为9,搅拌并混合均匀,反应处理2.5h,然后静置处理1h,得到沉淀物和上清液。

65.且,沉淀物主要为氢氧化镁、氢氧化铁,并进行排放。

66.ss2、氯化钙结晶将上清液降温至8℃,静置保温处理5h,得到结晶物和母液。

67.且,母液回流入萃取步骤中,并实现母液的回收利用。

68.ss3、六水氯化钙回收在温度为75℃的条件下,对结晶物进行干燥,干燥时间为2.5h。

69.ss4、清洗废液处理将清洗脱水后得到的清洗废液进行收集,并利用反渗透进行浓缩,得到浓缩废液和清水,清水中总离子浓度≤5%。

70.且,清水回流入清洗脱水步骤中,并实现水的回收利用。浓缩废液和萃取废液混合后,进行废水处理。

71.实施例3一种重晶石矿粉提纯增白废水处理工艺,废水处理工艺用于处理重晶石矿粉提纯增白工艺中产生的废水。

72.提纯增白工艺,包括如下步骤:s1、原料准备准备重晶石矿粉、水,备用。

73.其中,重晶石矿粉的粒度为800目,重晶石矿粉中硫酸钡重量含量为70%、白度为60。

74.准备配制萃取液,备用。

75.其中,萃取液的原料包括水、萃取剂,水为溶剂,萃取剂为溶质,按重量浓度计,萃取剂的原料包括盐酸24%、晶格改性剂为5%。

76.且,萃取液采用以下方法制备:在浓度为25%的盐酸溶液中加入水,搅拌均匀,然后加入氯化钡晶格改性剂,继续搅拌并混合均匀,得到萃取液。

77.s2、萃取在搅拌速度为300r/min的条件下,在萃取液中加入重晶石矿粉,且萃取液和重晶石矿粉的重量配比为1.2:1,继续搅拌,并进行萃取,萃取时间为10h,得到萃取混合液。

78.s3、养晶在搅拌速度为90r/min的条件下,对萃取混合液进行养晶,养晶时间为1.5h,得到渣浆液。

79.s4、脱水将渣浆液中的固体物质和液体物质进行离心分离,得到半成品和萃取废液。

80.s5、清洗脱水在搅拌速度为90r/min的条件下,在水中加入半成品进行清洗,清洗时间为0.5h,除去半成品表面残留的萃取液,清洗废液和初成品。

81.s6、烘干在温度为180℃的条件下,对初成品进行烘干,烘干时间为2h,得到产品。

82.且,产品中硫酸钡含量为96.5%,白度为96.5,氯化物未检出。

83.废水处理工艺,包括如下步骤:ss1、镁铁离子去除将脱水后得到的萃取废液进行收集,并加入氢氧化钙,氢氧化钙为预先配制的饱和氢氧化钙溶液,并使萃取废液的ph值为8.5,搅拌并混合均匀,反应处理3h,然后静置处理0.5h,得到沉淀物和上清液。

84.且,沉淀物主要为氢氧化镁、氢氧化铁,并进行排放。

85.ss2、氯化钙结晶将上清液降温至10℃,静置保温处理6,得到结晶物和母液。

86.且,母液回流入萃取步骤中,并实现母液的回收利用。

87.ss3、六水氯化钙回收在温度为85℃的条件下,对结晶物进行干燥,干燥时间为2h。

88.ss4、清洗废液处理将清洗脱水后得到的清洗废液进行收集,并利用反渗透进行浓缩,得到浓缩废液和清水,清水中总离子浓度≤5%。

89.且,清水回流入清洗脱水步骤中,并实现水的回收利用。浓缩废液和萃取废液混合后,进行废水处理。

90.应用例一种重晶石矿粉提纯增白废水处理系统,废水处理系统用于处理重晶石矿粉提纯增白加工处理系统中产生的废水。

91.参照图1,提纯增白加工处理系统包括重晶石矿粉投加罐11、萃取液投加罐12、萃取搅拌池13、养晶搅拌池14、离心脱水设备15、水投加罐16、清洗脱水搅拌池17、脱水烘干设备18。将重晶石矿粉加入重晶石矿粉投加罐11中,备用;在萃取液投加罐12中配制萃取液,备用;将水加入水投加罐16中,备用。

92.参照图1,萃取液投加罐12和萃取搅拌池13之间通过连通管2相连通,且连通管2上设置有投料泵a41和控制阀门3。萃取液投加罐12通过连通管2、投料泵a41、控制阀门3将萃取液加入萃取搅拌池13中。

93.参照图1,重晶石矿粉投加罐11位于萃取搅拌池13的上方,重晶石矿粉投加罐11和萃取搅拌池13之间也通过连通管2相连通,连通管2上也设置有控制阀门3。重晶石矿粉投加罐11通过连通管2、控制阀门3将重晶石矿粉加入萃取搅拌池13中,并使重晶石矿粉和萃取液于萃取搅拌池13内混合,并进行萃取,得到萃取混合液。

94.参照图1,萃取搅拌池13和养晶搅拌池14也通过连通管2相连通,连通管2上设置有投料泵b42,连通管2上也设置有控制阀门3。萃取搅拌池13通过连通管2、投料泵b42、控制阀门3将萃取混合液加入养晶搅拌池14中,并进行养晶,得到渣浆液。

95.参照图1,养晶搅拌池14和离心脱水设备15也通过连通管2相连通,连通管2上设置有投料泵c43,连通管2上也设置有控制阀门3。养晶搅拌池14通过连通管2、投料泵c43、控制阀门3将渣浆液加入离心脱水设备15中,并进行脱水,形成萃取废液和半成品,离心脱水设备15上设置有排料管a51,排料管a51上也设置有控制阀门3,萃取废液从排料管a51上排出。

96.参照图1,水投加罐16位于清洗脱水搅拌池17的上方,水投加罐16和清洗脱水搅拌池17之间也通过连通管2相连通,连通管2上也设置有控制阀门3。水投加罐16通过连通管2、控制阀门3将水加入清洗脱水搅拌池17中。

97.参照图1,离心脱水设备15和清洗脱水搅拌池17也通过连通管2相连通,连通管2上设置有投料泵d44,连通管2上也设置有控制阀门3。养晶搅拌池14通过连通管2、投料泵d44、控制阀门3将半成品加入离心脱水设备15中,半成品和水进行混合,并进行清洗,形成清洗废液和初成品。清洗脱水搅拌池17上设置有排料管b52,排料管b52上也设置有控制阀门3,

清洗废液从排料管b52上排出。

98.参照图1,清洗脱水搅拌池17和脱水烘干设备18也通过连通管2相连通,连通管2上设置有投料泵e45,连通管2上也设置有控制阀门3。清洗脱水搅拌池17通过连通管2、投料泵e45、控制阀门3将初成品加入脱水烘干设备18中,同时,初成品在进入脱水烘干设备18时,携带部分水,并在脱水烘干设备18中进一步脱水,然后烘干,得到清洗废液和产品。脱水烘干设备18上设置有排料管c53,排料管c53上也设置有控制阀门3,清洗废液从排料管c53上排出。脱水烘干设备18上设置有排料管d54,排料管d54上也设置有控制阀门3,产品从排料管d54上排出。

99.参照图1,废水处理系统包括萃取废液收集池61、氢氧化钙投加罐62、沉淀池63、冷冻设备64、结晶池65、脱水干燥设备66、清洗废液收集池67、反渗透设备68。将氢氧化钙配制成饱和氢氧化钙溶液,并加入到氢氧化钙投加罐62中,备用。

100.参照图1,离心脱水设备15位于萃取废液收集池61的上方,离心脱水设备15和萃取废液收集池61之间通过排料管a51相连通,离心脱水设备15通过排料管a51、控制阀门3将萃取废液排入萃取废液收集池61中。

101.参照图1,萃取废液收集池61和沉淀池63之间也通过连通管2相连通,且连通管2上设置有加料泵a71,连通管2上也设置有控制阀门3。萃取废液收集池61通过连通管2、加料泵a71、控制阀门3将萃取废液加入到沉淀池63中。

102.参照图1,氢氧化钙投加罐62和沉淀池63之间也通过连通管2相连通,且连通管2上设置有加料泵b72,连通管2上也设置有控制阀门3。氢氧化钙投加罐62通过连通管2、加料泵b72、控制阀门3将氢氧化钙加入到沉淀池63中,萃取废液和氢氧化钙进行混料,并发生反应,生成沉淀物和上清液。沉淀池63上设置有下料管a81,下料管a81上也设置有控制阀门3,沉淀物从下料管a81上排出。

103.参照图1,沉淀池63位于结晶池65的上方,沉淀池63和结晶池65之间也通过连通管2相连通,连通管2上也设置有控制阀门3。沉淀池63通过连通管2、控制阀门3将上清液排入结晶池65中。

104.参照图1,冷冻设备64和结晶池65之间也通过连通管2相连通,且冷冻设备64对结晶池65进行制冷,并使结晶池65内的上清液保持温度的恒定,上清液于结晶池65内进行降温,并得到结晶物和母液。

105.参照图1,结晶池65和萃取搅拌池13之间也通过连通管2相连通,且连通管2上设置有加料泵c73,连通管2上也设置有控制阀门3。结晶池65通过连通管2、加料泵c73、控制阀门3将母液加入萃取搅拌池13,并实现母液的回收利用。

106.参照图1,结晶池65和脱水干燥设备66之间也通过连通管2相连通,且连接管上设置有加料泵d74,连通管2上也设置有控制阀门3。结晶池65通过连通管2、加料泵d74、控制阀门3将结晶物加入脱水干燥设备66中,并在脱水干燥设备66中进一步脱水,然后干燥,得到六水氯化钙和母液。脱水干燥设备66上设置有下料管b82,下料管b82上也设置有控制阀门3,六水氯化钙从下料管b82上排出。脱水干燥设备66上设置有下料管c83,下料管c83上也设置有控制阀门3,母液从下料管c83上排出。

107.参照图1,清洗脱水搅拌池17位于清洗废液收集池67的上方。清洗脱水搅拌池17和清洗废液收集池67之间通过排料管b52相连通。清洗脱水搅拌池17通过排料管b52、控制阀

门3将清洗废液排入清洗废液收集池67中。

108.参照图1,脱水烘干设备18位于清洗废液收集池67的上方。脱水烘干设备18和清洗废液收集池67之间通过排料管c53相连通。排料管b52和排料管c53相连通。脱水烘干设备18通过排料管c53、控制阀门3将清洗废液排入清洗废液收集池67中。

109.参照图1,清洗废液收集池67和反渗透设备68之间也通过连通管2相连通,连通管2上设置有加料泵e75,连通管2上也设置有控制阀门3。清洗废液收集池67通过连通管2、加料泵e75、控制阀门3的将清洗废液排入反渗透设备68中,并进行浓缩,得到浓缩废液和清水。

110.参照图1,反渗透设备68和萃取废液收集池61之间也通过连通管2相连通,连通管2上设置有加料泵f76,连通管2上也设置有控制阀门3。反渗透设备68通过连通管2、加料泵f76、控制阀门3的将浓缩废液排入萃取废液收集池61中,并和萃取废液混合。

111.参照图1,反渗透设备68和清洗脱水搅拌池17之间也通过连通管2相连通,连通管2上设置有加料泵g77,连通管2上也设置有控制阀门3。反渗透设备68通过连通管2、加料泵g77、控制阀门3的将清水加入清洗脱水搅拌池17中,实现水的回收利用。

112.提纯增白加工系统,实现了重晶石矿粉的提纯增白,并具有使用简便、稳定的优点。废水处理系统,实现了萃取废液、清洗废液的处理,而且还能够由于不采用蒸发工艺,降低了废水处理成本,而且还得到了六水氯化钙副产品。在清洗废液中采用反渗透进行浓缩,还降低因清洗废液而大量增加废水处理量的影响,提高废水处理工艺的实用性,使废水处理系统具有使用简便、稳定的优点。

113.本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1