一种含油污水分离处理系统及其污水处理方法与流程

1.本发明涉及污水处理领域,尤其涉及含油污水分离处理领域。

背景技术:

2.人们在日常生活活动中需要用到大量的水资源,而这些被使用后的水资源就会被排放到河流湖泊中,这些污水中往往夹杂着许多的有害物质,这些有害物质会影响生物的生存,因此需要对污水进行处理,减少危害;其中人们生活用水中产生的油污也会混合到污水中,这样就形成了含油污水,这些污水处理难度大,并且处理不好就排放将会严重影响环境卫生,所以处理污水时,需要将污水中的油污分离去除。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本发明提供一种含油污水分离处理系统及其污水处理方法能有效的将污水中的油污分离去除,达到污水净化的效果。

4.技术方案:为实现上述目的,本发明的技术方案如下:

5.一种含油污水分离处理系统,包括油污池和收油管座;所述收油管座紧挨油污池设置,所述收油管座顶部连通设置有导通通管;所述收油管座内沾收刮油结构沿导通通管轨迹运动伸入油污池,且所述沾收刮油结构收刮油污池内表面的油污;这样能将污水中油污收刮带走,达到分离的目的,利于保护环境。

6.进一步的,所述导通通道为u型结构;所述导通通道一端与收油管座接通,且所述导通通道另一端弯曲延伸至油污池顶部上方间距设置;所述沾收刮油结构伸出导通通道运动进出于油污池内;所述油污池和收油管座通过导通通道和沾收刮油结构形成u型结构;这样设计能便于沾收刮油结构运动到油污池内收刮油污。

7.所述油污池远离收油管座一侧中部设置预热进液结构;所述预热进液结构包括弧型进液管;污水管出水端连通于弧型进液管一端,所述弧型进液管另一端弯折延伸设置,所述弧型进液管延伸端对应接通于油污池内;所述弧型进液管的弯折段为预热区间;所述预热区间内设置有预热结构;所述油污池底部连通设置有出水管,且所述出水管贯穿收油管座底部设置;进行预热能利于油污跟污水的分离。

8.所述预热结构包括伸缩加热弹簧杆和牵引结构;所述预热区间对应污水管一端内壁固定设置有固定环片;加热装置与伸缩加热弹簧杆固定连接;所述伸缩加热弹簧杆一端固定固定环片上;所述预热区间内壁上开设有导轨;所述导轨沿预热区间弧型轨迹设置;所述牵引结构包括牵拉弹性杆;所述导轨内行走装置与牵拉弹性杆一端驱动连接;所述牵拉弹性杆另一端通过牵引块固定于伸缩加热弹簧杆另一端上;所述牵拉弹性杆通过牵引块带动伸缩加热弹簧杆在预热区间内伸缩运动;能通过调节控制伸缩加热弹簧杆的长度来相应的控制预热时间。

9.进一步的,所述油污池顶部侧壁环向设置有降温环板;冷却装置与降温环板连接;所述降温环板对应于油污池内污水表面的油污层为冷却区;用于冷却油污,便于刮除。

10.所述油污池内底部设置有气浮结构;所述气浮结构包括转动柱和旋转气腔;转动装置与转动柱底部驱动连接;所述旋转气腔环套设置于转动柱另一端上;所述旋转气腔通过气管与气泵出气端连通;所述旋转气腔通过侧壁设置的喷气管连通于油污池内;所述转动柱内设置有加热装置;能利于油污从污水中分离出来,并且被气泡携带到油污池顶部污水表面层上。

11.进一步的,所述沾收刮油结构包括柔性伸缩管;所述收油管座与导通通管连接的一端内开设有容置腔;所述容置腔内液压机构与柔性伸缩管一端驱动连接;所述柔性伸缩管另一端设置有刮油结构;所述柔性伸缩管带动刮油结构在导通通管内往复运动,且所述柔性伸缩管带动刮油结构进出于油污池,且所述刮油结构刮收油污池内壁油污;方便收刮分离运送油污。

12.进一步的,所述刮油结构整体呈椭球型,所述刮油结构包括椭球体、隔分结构和刮收结构;所述椭球体侧壁与导通通管内壁滑动设置,且所述刮油结构直径小于油污池直径;利于刮油结构运动嵌入油污池内。

13.所述椭球体远离柔性伸缩管一端内开设有隔油腔;所述隔油腔通管聚油管与柔性伸缩管连通;所述聚油管与柔性伸缩管连通的一端处开设有安装槽,所述聚油管直径小于安装槽直径;所述安装槽内设置有支撑柱;所述支撑柱一端通过若干固定安装条固定于安装槽内,所述支撑柱另一端沿聚油管内延伸设置,且所述支撑柱延伸端贯穿隔油腔内固定于隔油腔内壁上;所述隔油腔侧壁上设置隔分结构;所述隔分结构带动隔油腔侧壁相应的开合;所述支撑柱延伸端上设置刮收结构;所述隔油腔张开时,所述刮收结构的刮油端运动收刮油污池内壁冷却区内油污;方便刮收结构收刮凝结的油污。

14.进一步的,所述隔分结构包括弯曲杆和驱动动力环;所述隔油腔包括平底分隔片;所述支撑柱延伸端固定于平底上,若干所述分隔片环绕平底边缘铰接设置,且若干分隔片之间间隙设置;所述平底边缘处环向固设驱动动力环;若干所述弯曲杆环绕驱动动力环设置;所述弯曲杆对应固定贴设于分隔片侧壁上;所述驱动动力环与弯曲杆驱动连接,所述弯曲杆带动分隔片弯曲收拢或铺平张开;所述分隔片铺平时,所述分隔片与平底处于同一水平面,且所述分隔片侧壁对应接触于冷却区油污池内壁;所述分隔片形成的隔油腔分隔于油污池表层冷却区油污;利于刮收结构刮除凝结的油污,方便处理。

15.进一步的,所述刮收结构包括刮油板和连接弧片;若干连接弧片环绕支撑柱间距设置,且若干连接弧片之间间隙设置;所述支撑柱上动力机构驱动连接设置有若干连接伸缩杆;所述连接伸缩杆远离支撑柱一端固定于连接弧片侧壁上;所述连接弧片远离连接伸缩杆一侧中部固定设置刮油板;所述连接伸缩杆通过连接弧片带动刮油板运动刮除油污池内壁油污;凝结的油污能便于被刮油板刮下,提高清理效果。

16.所述连接弧片侧壁刮油板两侧分别开设有滑轨;所述滑轨内对应设置有滑块;滑动驱动机构与滑块驱动连接;所述刮油板两侧对称设置有回刮底板;所述回刮底板一侧固定于滑块侧壁上;所述柔性伸缩杆带动椭球体回退运动,所述椭球体运动至收油管座上方导通通管内时,所述隔油腔倒置,所述滑块带动回刮底板在刮油板侧壁上来回运动;

17.所述隔油腔内壁上环绕聚油管环向设置有汇聚环板;所述汇聚环板直径大于若干回刮底板边缘形成的圆的直径;便于回刮底板刮落收刮的油污到聚油管内。

18.进一步的,所述收油管座底部内开设有回热空间;所述出水管贯穿于连通回热空

间;所述收油管座内设置有集油室;所述集油室底部处于回热空间内;所述集油室通过柔性伸缩管连通于聚油管;所述容置腔底部设置加热装置,所述容置腔底面上设置有若干凸点;若干所述凸点对应接触于椭球体侧壁;所述容置腔底部开设有通孔;所述容置腔通过通孔连通于集油室;所述集油室底部通过出油管与外界连通;被加热融化的油污能够更方便的输送出。

19.进一步的,第一步:含油污水先通过弧型进液管经过伸缩加热弹簧杆预热后流入油污池内;之后再经过加热装置加热后的气泡进行加热,并且气泡吸附油污上浮到油污池顶部;利于分离污水中的油污。

20.第二步:需要清理油污时,所述沾收刮油结构先运动到冷却区;并且隔油腔隔开冷却区内的油污;之后降温环板对冷却区内的油污降温凝结;方便收刮凝结的油污。

21.第三步:所述刮收结构运动刮除油污池内壁冷却区内的凝结的油污;待刮除完后,椭球体运动退回容置腔内时,回刮底板将刮油板上的油污刮落经过柔性伸缩管到集油室内,并且经过加热融化通过出油管流出;便于液态的油污输送出。

22.有益效果:本发明能通过加热和降温冷却相互配合的方式将污水中的油污分离处理的效果;包括但不限于以下有益效果:

23.1)刮收结构将隔油腔内凝结的油污收刮起来,并且能刮下附着在油污池内壁上的油污,这样能达到收集油污的作用,能便于对油污进行清理;

24.2)刮收结构内收刮的油污是固体,在刮油结构运动到容置腔内时,能进行加热使油污融化,这样就能便于油污排出,并且出水管内带有温度的污水也能对集油室内污水进行加热,能余热回收利用。

附图说明

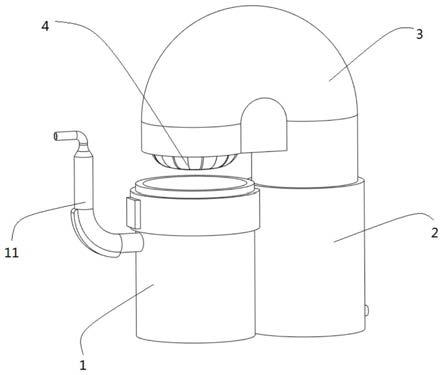

25.附图1为污水处理系统结构图;

26.附图2为油污池结构图;

27.附图3为预热进液管结构图;

28.附图4为气浮结构图;

29.附图5为刮油结构图;

30.附图6为隔油腔结构图;

31.附图7为刮收结构图;

32.附图8为刮油板结构图;

33.附图9为集油室结构图。

具体实施方式

34.下面结合附图对本发明作更进一步的说明。

35.如附图1

‑

9:一种含油污水分离处理系统,包括油污池1和收油管座2;所述收油管座2紧挨油污池1设置,所述收油管座2顶部连通设置有导通通管3;所述收油管座2内沾收刮油结构4沿导通通管3轨迹运动伸入油污池1,且所述沾收刮油结构4收刮油污池1内表面的油污;沾收刮油结构4通过导通通道3运动到油污池内,然后收刮油污池内的油污,之后运送会收油管座内;再这样能有效的将污水中的油污分离出来,已达到处理污水的目的。

36.所述导通通道3为u型结构;所述导通通道3一端与收油管座2接通,且所述导通通道3另一端弯曲延伸至油污池1顶部上方间距设置;所述沾收刮油结构4伸出导通通道3运动进出于油污池1内;所述油污池1和收油管座2通过导通通道3和沾收刮油结构4形成u型结构;这样设计为u型能确保沾手刮油结构运动对应到油污池内,便于沾手刮油结构收刮油污池内油污,方便清理。

37.所述油污池1远离收油管座2一侧中部设置预热进液结构11;所述预热进液结构11包括弧型进液管111;污水管出水端连通于弧型进液管111一端,所述弧型进液管111另一端弯折延伸设置,所述弧型进液管111延伸端对应接通于油污池1内;所述弧型进液管111的弯折段为预热区间112;所述预热区间112内设置有预热结构113;所述油污池1底部连通设置有出水管12,且所述出水管12贯穿收油管座2底部设置;在进液管内设置预热区间,这样污水在进入油污管内时就能先进预热,便于污水的温度升高,这样在对污水加热时能更快的将污水加热到合适的温度,这样能够便于污水中的油污上升到到污水水的表面,有利于油污与污水之间分离开,并且配合气浮结构能有效的将分离出来的油污携带到油污池比奥妙,方便沾收刮油结构收刮油污池表面的油污。

38.所述预热结构113包括伸缩加热弹簧杆114和牵引结构115;所述预热区间112对应污水管一端内壁固定设置有固定环片116;加热装置与伸缩加热弹簧杆114固定连接;所述伸缩加热弹簧杆114一端固定固定环片116上;所述预热区间112内壁上开设有导轨117;所述导轨117沿预热区间112弧型轨迹设置;所述牵引结构115包括牵拉弹性杆118;所述导轨117内行走装置与牵拉弹性杆118一端驱动连接;所述牵拉弹性杆118另一端通过牵引块119固定于伸缩加热弹簧杆114另一端上;所述牵拉弹性杆118通过牵引块119带动伸缩加热弹簧杆114在预热区间112内伸缩运动;污水通过伸缩加热弹簧杆形成的预热区间,这样能对污水进预热,并且牵引结构能牵引伸缩加热弹簧杆运动伸长,这样就能相应的增加预热区间的加热长度,这样能根据情况来进行调节,利于对污水进行更好的预热,利于污水与油污之间更好的分离。

39.所述油污池1顶部侧壁环向设置有降温环板14;冷却装置与降温环板14连接;所述降温环板14对应于油污池1内污水表面的油污层为冷却区15;当污水中的油污通过气浮结构产生的气泡携带到冷却区时,沾收刮油结构运动到冷却区,然后降温环板对冷却区内的油污进行冷却,油污被冷却凝结,这样沾收刮油结构运动就能将凝结的油污收入沾收刮油结构内,并且能将附着在油污池内壁上油污刮下收取,这样能达到收刮油污的作用。

40.所述油污池1内底部设置有气浮结构13;所述气浮结构13包括转动柱131和旋转气腔132;转动装置与转动柱131底部驱动连接;所述旋转气腔132环套设置于转动柱131另一端上;所述旋转气腔132通过气管与气泵出气端连通;所述旋转气腔132通过侧壁设置的喷气管133连通于油污池1内;所述转动柱131内设置有加热装置。经过预热后的污水进入油污池内,然后油污池内的旋转气腔内气体通过喷气管进入污水入,这样形成的气泡就能携带污水中的油污上升到污水表面;并且气泡内的空气经过加热装置加热,这样带有温度的气泡能有利于污水中的油污分离出来。

41.所述沾收刮油结构4包括柔性伸缩管41;所述收油管座2与导通通管3连接的一端内开设有容置腔411;所述容置腔411内液压机构与柔性伸缩管41一端驱动连接;所述柔性伸缩管41另一端设置有刮油结构5;所述柔性伸缩管41带动刮油结构5在导通通管3内往复

运动,且所述柔性伸缩管41带动刮油结构5进出于油污池1,且所述刮油结构5刮收油污池1内壁油污。液压机构驱动柔性伸缩管带动刮油结构在导通通道内运动,刮油结构运动到油污池内,并且收刮油污池内冷却区中的油污。

42.所述刮油结构5整体呈椭球型,所述刮油结构5包括椭球体53、隔分结构51和刮收结构52;所述椭球体53侧壁与导通通管3内壁滑动设置,且所述刮油结构5直径小于油污池1直径;这样能便于刮油结构运动到油污池内,能方便的进行油污的清理。

43.所述椭球体53远离柔性伸缩管41一端内开设有隔油腔531;所述隔油腔531通过聚油管532与柔性伸缩管41连通;所述聚油管532与柔性伸缩管41连通的一端处开设有安装槽42,所述聚油管532直径小于安装槽42直径;所述安装槽42内设置有支撑柱43;所述支撑柱43一端通过若干固定安装条431固定于安装槽42内,所述支撑柱43另一端沿聚油管532内延伸设置,且所述支撑柱43延伸端贯穿隔油腔531内固定于隔油腔531内壁上;所述隔油腔531侧壁上设置隔分结构51;所述隔分结构51带动隔油腔531侧壁相应的开合;所述支撑柱43延伸端上设置刮收结构52;所述隔油腔531张开时,所述刮收结构52的刮油端运动收刮油污池1内壁冷却区15内油污。隔油腔通过聚油槽与柔性伸缩管连通,这样隔油腔内收刮的油污就能通过聚油槽经过柔性伸缩管输送到收油管座内,能方便的对油污进行收刮处理。

44.所述隔分结构51包括弯曲杆511和驱动动力环512;所述隔油腔531包括平底534分隔片533;所述支撑柱43延伸端固定于平底534上,若干所述分隔片533环绕平底534边缘铰接设置,且若干分隔片533之间间隙设置;所述平底534边缘处环向固设驱动动力环512;若干所述弯曲杆511环绕驱动动力环512设置;所述弯曲杆511对应固定贴设于分隔片533侧壁上;所述驱动动力环512与弯曲杆511驱动连接,所述弯曲杆511带动分隔片533弯曲收拢或铺平张开;所述分隔片533铺平时,所述分隔片533与平底534处于同一水平面,且所述分隔片533侧壁对应接触于冷却区15油污池1内壁;所述分隔片533形成的隔油腔531分隔于油污池1表层冷却区15油污。当刮油结构运动到冷却区内时,驱动动力环驱动弯曲杆带动分隔片展开铺平,这样隔油腔就和冷却区连通,然后冷却降温板对冷却区内油污进行降温,这样凝结后的油污就处于隔油腔内,这样能便于刮收结构进行刮收。

45.所述刮收结构52包括刮油板521和连接弧片522;若干连接弧片522环绕支撑柱43间距设置,且若干连接弧片522之间间隙设置;所述支撑柱43上动力机构驱动连接设置有若干连接伸缩杆523;所述连接伸缩杆523远离支撑柱43一端固定于连接弧片522侧壁上;所述连接弧片522远离连接伸缩杆523一侧中部固定设置刮油板521;所述连接伸缩杆523通过连接弧片522带动刮油板521运动刮除油污池1内壁油污;动力机构驱动伸缩杆带动连接弧片运动,连接弧型带动刮油板运动,这样刮油板能运动收刮隔油腔内的油污,并且刮油板能刮取附着在油污池内壁上的油污;这样能起到很好的清理油污的效果。

46.所述连接弧片522侧壁刮油板521两侧分别开设有滑轨524;所述滑轨524内对应设置有滑块525;滑动驱动机构与滑块525驱动连接;所述刮油板521两侧对称设置有回刮底板526;所述回刮底板526一侧固定于滑块525侧壁上;所述柔性伸缩杆41带动椭球体51回退运动,所述椭球体51运动至收油管座2上方导通通管3内时,所述隔油腔531倒置,所述滑块525带动回刮底板526在刮油板521侧壁上来回运动;所述隔油腔531内壁上环绕聚油管532环向设置有汇聚环板535;所述汇聚环板535直径大于若干回刮底板526边缘形成的圆的直径。刮取油污完成后,驱动动力杆带动分隔片收拢,这样油污就被收集在隔油腔内;然后柔性伸缩

管带动刮油结构经过导通通道退回到收油管座内;行窃驱动装置驱动滑块带动回刮底板将刮油板上的油污刮下落入聚油槽内,然后经过柔性伸缩管输送到收油管座内。

47.所述收油管座2底部内开设有回热空间22;所述出水管12贯穿于连通回热空间22;所述收油管座2内设置有集油室23;所述集油室23底部处于回热空间22内;所述集油室23通过柔性伸缩管41连通于聚油管532;所述容置腔411底部设置加热装置,所述容置腔411底面上设置有若干凸点412;若干所述凸点412对应接触于椭球体53侧壁;所述容置腔411底部开设有通孔413;所述容置腔411通过通孔413连通于集油室23;所述集油室23底部通过出油管231与外界连通。刮油结构退回到回热空间内时,加热装置通过凸点对刮油结构进行加热,然后刮油结构以及柔性伸缩管内凝结的油污融化,融化呈液体的油污流入到集友腔内,并且椭球体侧壁以及隔油腔侧壁上的油污加热融化后通过容置腔内设置的通孔流入集油室内;并且出水管流出的带有无温度的污水能对集油腔内油污进行加热,这样能利于集油室内油污通过出油管流出。

48.第一步:含油污水先通过弧型进液管111经过伸缩加热弹簧杆114预热后流入油污池1内;之后再经过加热装置加热后的气泡进行加热,并且气泡吸附油污上浮到油污池1顶部;这样通过加热后能利于污水中的油污分离出来,并被气泡携带到油污池表面。

49.第二步:需要清理油污时,所述沾收刮油结构4先运动到冷却区15;并且隔油腔531隔开冷却区15内的油污;之后降温环板14对冷却区15内的油污降温凝结;被降温凝结的油污能利于刮收结构更好的收刮,能提高清理效果。

50.第三步:所述刮收结构52运动刮除油污池1内壁冷却区15内的凝结的油污;待刮除完后,椭球体53运动退回容置腔411内时,回刮底板526将刮油板521上的油污刮落经过柔性伸缩管41到集油室23内,并且经过加热融化通过出油管231流出;这样能便于油污排出,并且通过出水管内污水加热能实现热量回收。

51.以上为本发明具体实施方案,对本技术领域普通技术员来说,不脱离本发明内容原理前提情况下,还能做出若干改进和润色,这些改进和润色同样视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1