炼化废水强化总氮去除系统及方法与流程

1.本公开实施例涉及工业废水处理技术领域,特别涉及一种炼化废水强化总氮去除系统及方法。

背景技术:

2.近年来随着环境形势的严峻,针对污水处理场外排水的要求逐渐严格。

3.目前,在相关技术中,生化法是低浓度石化废水脱氮处理的主流工艺。总体而言,目前国内炼化污水脱氮主要采用a/o(anoxic oxic,厌氧好氧)工艺,在原理上实现了硝化与反硝化过程,工艺本身具有脱氮的功能。

4.然而,由于受排放标准的影响,炼化污水脱总氮也只是近几年开始要求,企业在脱总氮方面还存在问题,在炼化废水脱氮过程中没有安排硝化液回流管线。

技术实现要素:

5.本技术实施例提供了一种强化炼化废水强化总氮去除系统及方法,能够提高针对各种不同水质的炼化废水的处理效率。技术方案如下:

6.一方面,本技术实施例提供一种炼化废水强化总氮去除系统,所述炼化废水强化总氮去除系统包括好氧池、缺氧池和膜池;其中,

7.所述好氧池用于针对炼化废水中的氨氮进行硝化反应;

8.所述缺氧池用于针对所述炼化废水中的硝化反应后的硝酸盐氮进行反硝化反应;

9.所述膜池用于从经过所述硝化反应和所述反硝化反应的炼化废水中,分离待回流液体和待排除废水;其中,所述待回流液体中包括目标高效菌和等待进行反硝化反应的硝化液。

10.在示意性实施例中,所述缺氧池包括第一填料,所述好氧池包括第二填料;

11.其中,所述第一填料用于促进用于反硝化反应的反硝化菌的生长,所述第二填料用于促进用于硝化反应的硝化菌的生长,所述第一填料和所述第二填料为生物载体填料。

12.在示意性实施例中,所述第一填料中聚氨酯填料的比例为10%~30%,所述第二填料中移动床生物膜反应器mbbr填料的比例为20%~30%。

13.在示意性实施例中,所述好氧池还包括用于装载所述第二填料的不锈钢框。

14.在示意性实施例中,所述缺氧池还包括碳源;

15.其中,所述碳源用于为所述微生物的生长提供营养,所述缺氧池通过多点进水增加碳源。

16.在示例性实施例中,所述缺氧池包括高效菌,所述高效菌包括硝化菌和反硝化菌;

17.其中,所述高效菌由所述目标高效菌和补充的高效菌组成。

18.在示例性实施例中,所述炼化废水强化总氮去除系统还包括缺氧池搅拌桨;

19.其中,所述缺氧池搅拌桨用于对所述炼化废水和高效菌进行搅拌。

20.在示例性实施例中,所述炼化废水强化总氮去除系统还包括好氧池曝气区;

21.其中,所述好氧池曝气区用于将空气中的氧气转移至所述好氧池,所述好氧池的氧气含量为2~5mg/l。

22.另一方面,本技术实施例提供一种炼化废水强化总氮去除方法,应用于炼化废水强化总氮去除系统,所述炼化废水强化总氮去除系统包括好氧池、缺氧池和膜池,所述方法包括:

23.从多个点将炼化废水注入所述缺氧池,采用缺氧池搅拌桨对所述炼化废水与高效菌进行搅拌泵入缺氧池,得到所述炼化废水对应的泥水混合物;其中,所述高效菌包括硝化菌和反硝化菌;

24.将所述泥水混合物注入所述好氧池,采用硝化菌对所述泥水混合物中的氨氮进行硝化反应,得到硝化反应后的泥水混合物;其中,所述好氧池用于为所述硝化菌提供生长环境;

25.将所述硝化反应后的泥水混合物注入膜池,得到分离后的炼化废水;其中,所述分离后的炼化废水中包括待排除废水和待回流液体,所述待回流液体中包括目标高效菌和等待进行反硝化反应的硝化液;

26.将所述待回流液体回流至所述缺氧池,采用反硝化菌对所述硝化液进行反硝化反应。

27.在示例性实施例中,所述缺氧池中的搅拌时长为2-5h;所述好氧池中的泥水混合物的停留时长为10-20h。

28.本技术实施例提供的技术方案带来的有益效果可以包括:

29.通过膜池的回流作用,保证缺氧池中高效菌的循环使用;通过好氧池的硝化反应、缺氧池的反硝化反应,以及膜池的回流作用,促进了体系的硝化和反硝化能力,提供了一种系统的强化炼化废水除氮方式,该炼化废水除氮方式可以应用于各种水质中,提高了针对各种不同水质的炼化废水的处理效率,避免针对不同水质的炼化废水重新制定新的除氮方式而造成人力资源浪费。

附图说明

30.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

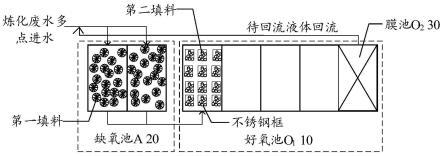

31.图1是本技术一个实施例提供的炼化废水强化总氮去除系统;

32.图2是本技术一个实施例提供的炼化废水强化总氮去除方法的流程图;

33.图3示例性示出了本技术与相关技术的炼化废水除氮工艺的除氮效果的示意图;

34.图4示例性示出了本技术中的炼化废水强化总氮去除系统工程验证实验结果。

具体实施方式

35.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

36.请参考图1,其示出了本技术一个实施例提供的炼化废水强化总氮去除系统,该炼

化废水强化总氮去除系统包括缺氧池a 20、好氧池o

1 10和膜池o

2 30。

37.好氧池o

1 10用于针对炼化废水中的氨氮进行硝化反应。其中,硝化反应是指生物用氧气将氨氮氧化为亚硝酸盐氮继而将亚硝酸盐氮氧化为硝酸盐氮的生物化学反应,例如,将有机化合物转化成硝基化合物或硝酸酯。可选地,上述生物可以为硝化菌,也就是说,在本技术实施例中,上述炼化废水在进入好氧池o

1 10之后,好氧池o

1 10通过硝化菌对炼化废水中的氨氮进行硝化反应。在一种可能的实施方式中,上述硝化菌可以是一开始就存在于好氧池o

1 10中的硝化菌,如生长在好氧池o

1 10中填料上的硝化菌。在另一种可能的实施方式中,上述硝化菌可以是从其它地方流入好氧池o

1 10的硝化菌,如从缺氧池a 20中流入好氧池o

1 10后依据好氧池o

1 10中填料进行生成的硝化菌。需要说明的一点是,上述硝化菌需要在有氧的环境中进行生长。

38.缺氧池a 20用于针对炼化废水中的硝化反应后的硝酸盐氮进行反硝化反应。其中,反硝化反应,也称脱氮作用,是指生物将硝酸盐中的氮通过一系列中间产物还原为氮气的生物化学反应。可选地,上述生物为反硝化菌,也就是说,在本技术实施例中,炼化废水中的氨氮在经过硝化反应之后进入缺氧池a 20,进一步地,缺氧池a 20通过反硝化菌对硝化反应之后的硝酸盐氮进行反硝化反应,生成氮气,进而达到炼化废水除氮的效果。在一种可能的实施方式中,上述反硝化菌可以是一开始就存在于缺氧池a 20中的反硝化菌,如生长在缺氧池a 20中填料上的反硝化菌。在另一种可能的实施方式中,上述反硝化菌可以是人工注入缺氧池a 20中的反硝化菌,如在反硝化菌数量过低时人工在缺氧池a 20中注入反硝化菌。需要说明的一点是,上述反硝化菌需要在无氧的环境中进行生长。

39.膜池o

2 30用于从经过硝化反应和反硝化反应的炼化废水中,分离待回流液体和待排除废水。其中,待回流液体中包括目标高效菌和等待进行反硝化反应的硝化液,目标高效菌中包括用于硝化反应的硝化菌和用于反硝化反应的反硝化菌,硝化液是上述炼化废水经过硝化反应之后获得的。在本技术实施例中,炼化废水通过好氧池o

1 10中的硝化反应之后,进入膜池o

2 30,并通过膜池o

2 30中的生物膜进行分离,从硝化反应后的炼化废水中分离出上述待回流液体和上述待排除废水,进而将待排除废水排出,将待回流液体回流至缺氧池a 20进行反硝化反应。可选地,在本技术实施例中,上述膜池o

2 30可以是上述好氧池o

1 10的一部分。

40.可选地,上述缺氧池a 20包括第一填料,上述好氧池o

1 10包括第二填料。其中,该第一填料用于促进用于反硝化反应的反硝化菌的生长,该第二填料用于促进用于硝化反应的硝化菌的生长,且第一填料和第二填料为生物载体填料。在本技术实施例中,工作人员可以在上述缺氧池a 20中投加上述第一填料,且该第一填料用于促进用于反硝化反应的反硝化菌的生长,以此来保证缺氧池a 20中能够存在足够的反硝化菌,进而确定针对上述炼化废水中硝化反应后的硝酸盐氮的反硝化反应的顺利进行;同样地,工作人员还可以在上述好氧池o

1 10中投加上述第二填料,且该第二填料用于促进用于硝化反应的硝化菌的生长,以此来保证好氧池o

1 10中能够存在足够的硝化菌,进而确定针对上述炼化废水中氨氮硝化反应的顺利进行。示例性地,上述第一填料中包括聚氨酯填料,上述第二填料中包括mbbr(moving-bed biofilm reactor,移动床生物膜反应器)填料。

41.可选地,上述第一填料中聚氨酯填料的比例为10%~30%,上述第二填料中mbbr填料的比例为20%~30%。在本技术实施例中,工作人员依据上述比例配置上述第一填料

和上述第二填料,并在缺氧池a 20中投加配置好的第一填料,在好氧池o

1 10中投加配置好的第二填料。

42.可选地,上述好氧池o

1 10还包括用于装载上述第二填料的不锈钢框。在本技术实施例中,为了防止好氧池中的第二填料进入上述膜池o

2 30,工作人员可以在上述好氧池o

1 10中放置不锈钢框,且该不锈钢框用于装载上述第二填料,也就是说,上述好氧池o

1 10还包括用于装载上述第二填料的不锈钢框,工作人员在向好氧池o

1 10中投入第二填料时,将该第二填料投放至上述不锈钢框中。

43.可选地,上述缺氧池a 20还包括碳源。其中,该碳源用于为微生物的生长提供营养,该微生物包括上述硝化菌和上述反硝化菌;缺氧池通过多点进水增加碳源。在本技术实施例中,缺氧池a 20可以设置有多个进水点,进一步地,炼化废水可以通过多个进水点进入该缺氧池a 20,保证缺氧池a 20中的碳源充足,不需要其它外加碳源。

44.可选地,上述缺氧池a 20包括高效菌,该高效菌包括硝化菌和反硝化菌。其中,高效菌由上述目标高效菌和补充的高效菌组成。在本技术实施例中,通过膜池o

2 30分离获取的待回流液体回流至上述缺氧池a 20,其中,该待回流液体中包括含有硝化菌和反硝化菌的目标高效菌。当然,在本技术实施例中,工作人员也可以根据实际情况对缺氧池o

2 30中的高效菌进行补充,本技术实施例对此不作限定。可选地,在实际运用中,上述高效菌存在于活性污泥中,该活性污泥中包括高效菌生长所需的养料,工作人员在缺氧池o

2 30中投放高效菌时,可以将包含高效菌的活性污泥投放至缺氧池o

2 30中。

45.可选地,上述炼化废水强化总氮去除系统还包括缺氧池搅拌桨。其中,缺氧池搅拌桨用于对上述炼化废水和高效菌进行搅拌。在本技术实施例中,炼化废水在进入上述缺氧池a 20之后,可以启动缺氧池搅动桨对炼化废水和高效菌进行搅拌,使得炼化废水能够和高效菌充分混合,保证后续的硝化反应和反硝化反应能够顺利进行。在示例性实施例中,缺氧池搅拌桨的搅拌时长可以为2-5小时。

46.可选地,上述炼化废水强化总氮去除系统还包括好氧池曝气区。其中,好氧池曝气区用于将空气中的氧气转移至上述好氧池o

1 10,好氧池o

1 10的氧气含量为2~5mg/l。在本技术实施例中,工作人员可以在上述炼化废水强化总氮去除系统中设置好氧池曝气区,进而能够通过该好氧池曝气区,将空气中的氧气转移至好氧池o

1 10中,保证好氧池o

1 10中存在足够的氧气供硝化菌生长和进行硝化反应。在示例性实施例中,该好氧池曝气区可以通过曝气装置将空气中的氧气转移至好氧池中。其中,该曝气装置是水生物预处理、污水生物处理的关键性设备,其功能是采取一定的技术措施,通过曝气装置将空气中的氧气转移到曝气池的液体中,以供给好氧生物新陈代谢所需要的氧量,同时对池内水体进行充分均匀地混合,达到生物处理的目的。需要说明的一点是,在本技术实施例中,工作人员需要对好氧池o

1 10中的氧气含量进行监测,保证该好氧池o

1 10中的氧池含量保持在2~5mg/l的范围,其中,该范围是指经过多次实验验证后确定的保持微生物最高活性的氧气含量范围。

47.综上所述,本技术实施例提供的技术方案中,通过膜池的回流作用,保证缺氧池中高效菌的循环使用;通过氧池的硝化反应、缺氧池的反硝化反应,以及膜池的回流作用,促进了体系的硝化和反硝化能力,提供了一种系统的强化炼化废水除氮方式,该炼化废水除氮方式可以应用于各种水质中,提高了针对各种不同水质的炼化废水的处理效率,避免针对不同水质的炼化废水重新制定新的除氮方式而造成人力资源浪费。

48.另外,在缺氧池投放有利于反硝化菌生长的第一填料,在好氧池投放有利于硝化菌生成的第二填料,结合各个微生物的生长条件投放合适的填料,在促进微生物生成的同时,强化了硝化反应和反硝化反应,能够有效提高针对炼化废水的处理效率。

49.另外,在缺氧池中设置多个进水点,通过多点进水的方式增加好氧池中的碳源,且该碳源用于为微生物的生长提供营养,在保证微生物的正常生长的同时,多点进水,使得缺氧池中碳源重组,减少额外补充的碳源,简化人工操作,避免资源的浪费。

50.请参考图2,其示出了本技术一个实施例提供的炼化废水强化总氮去除方法,该方法应用于炼化废水强化总氮去除系统,该炼化废水强化总氮去除系统包括好氧池、缺氧池和膜池。其中,该好氧池用于针对炼化废水中的氨氮进行硝化反应;该缺氧池用于针对炼化废水中的硝化反应后的硝酸盐氮进行反硝化反应;该膜池用于从经过硝化反应和反硝化反应的炼化废水中,分离待回流液体和待排除废水。该方法包括如下几个步骤(201-204):

51.步骤201,从多个点将炼化废水注入缺氧池,采用缺氧池搅拌桨对炼化废水与高效菌进行搅拌泵入缺氧池,得到炼化废水对应的泥水混合物。

52.可选地,缺氧池设置有多个进水点,炼化废水可以从该多个进水点中进入缺氧池。缺氧池搅拌桨用于对炼化废水和高效菌进行搅拌,使得炼化废水与高效菌充分混合,便于后续针对炼化废水中氮的硝化反应和反硝化反应。高效菌中包括硝化菌和反硝化菌,该硝化菌用于对炼化废水中的氨氮进行硝化反应。

53.在本技术实施例中,工作人员在控制炼化废水从上述多个进水点进入缺氧池之后,采用缺氧池搅拌桨对该炼化废水和高效菌进行搅拌,得到炼化废水对应的泥水混合物。可选地,上述高效菌包含于活性污泥中,缺氧池搅拌桨通过对炼化废水和活性污泥进行搅拌,使得炼化废水与高效菌充分混合。

54.可选地,在本技术实施例中,为了使炼化废水与高效菌充分混合,上述上述缺氧池搅拌桨针对炼化废水和高效菌的搅拌时长可以为2-5h。

55.可选地,在本技术实施例中,上述缺氧池中包括第一填料,该第一填料用于促进用于反硝化反应的反硝化菌的生长,且第一填料中聚氨酯填料的比例为10%~30%。其中,上述第一填料为生物载体填料。

56.步骤202,将泥水混合物注入好氧池,采用硝化菌对泥水混合物中的氨氮进行硝化反应,得到硝化反应后的泥水混合物。

57.好氧池中包括溶解氧,由于硝化菌需要在有氧环境中繁殖,因此,好氧池能够为硝化反应所需的硝化菌提供良好的生长环境,便于后续针对炼化废水中的氮的硝化反应。

58.在本技术实施例中,在通过缺氧池搅拌桨获取上述泥水混合物之后,工作人员将获取的泥水混合物注入上述好氧池,进一步地,硝化菌在好氧池中迅速生长,之后,采用硝化菌对泥水混合物中的氨氮进行硝化反应,在硝化反应之后,可以得到硝化反应后的泥水混合物。其中,硝化反应是指生物用氧气将氨氮化为亚硝酸盐氮继而将亚硝酸盐氮氧化为硝酸盐氮的生物化学反应,例如,将有机化合物转化成硝基化合物或硝酸酯。也就是说,本技术中,缺氧池中的硝化菌将来炼化废水中的氮转换为硝酸盐。

59.可选地,在本技术实施例中,为了使硝化反应能够反应完全,上述炼化废水对应的泥水混合物在好氧池中的停留时长可以为10-20h。

60.可选地,在本技术实施例中,炼化废水对应的泥水混合物在进入好氧池之后,可以

通过推流式反应器和曝气装置,通过硝化菌的代谢作用把炼化废水中的氨氮转化为硝酸盐氮,同时去除炼化废水的化学需氧量。其中,化学需氧量用于指示炼化废水中的有机物的量,由于仅当有机物负荷降低到一定程度时,硝化细菌才开始进行硝化反应,因此,本技术在进行硝化反应的同时需要去除炼化废水的化学需氧量。

61.上述推流式反应器又称活塞流或管式反应器,是指以推流流动形式进行化学反应的反应器。该推流式反应器中穿过反应器的液体物料粒子以与进入时相同的顺序排出,粒子的排列顺序在器内保持不变,其停留时间等于理论停留时间,液流形式与长宽比很大的长条形池中的液流相近似,减少或消除了纵向的分散作用。

62.上述该曝气装置是水生物预处理、污水生物处理的关键性设备,其功能是采取一定的技术措施,通过曝气装置将空气中的氧气转移到曝气池的液体中,以供给好氧生物新陈代谢所需要的氧量,同时对池内水体进行充分均匀地混合,达到生物处理的目的。

63.可选地,在本技术实施例中,上述好氧池中包括第二填料,该第二填料用于促进用于硝化反应的硝化菌的生长,且第二填料中mbbr填料的比例为20%~30%。其中,上述第二填料为生物载体填料。

64.步骤203,将硝化反应后的泥水混合物注入膜池,得到分离后的炼化废水。

65.在本技术实施例中,在获取硝化反应后的泥水混合物之后,将该硝化反应后的泥水混合物注入膜池,进一步地,通过膜池中的超滤膜对该硝化反应后的泥水混合物进行分离,得到分离后的炼化废水。

66.上述分离后的炼化废水中包括待排除废水和待回流液体。待排除废水是指等待排除的废水,可选地,该待排除废水可以是炼化废水经过硝化反应和反硝化反应成功除氮时候获取的废水。待回流液体是指等待回流至缺氧池的液体,该待回流液体中包括目标高效菌和等待进行反硝化反应的硝化液,其中,目标高效菌中包括用于硝化反应的硝化菌和用于反硝化反应的反硝化菌,硝化液是上述炼化废水经过硝化反应之后获得的。

67.可选地,在本技术实施例中,上述目标高效菌包含于目标活性污泥,目标活性污泥的回流比为100%-300%,上述硝化液的回流比为100%-200%。其中,目标活性污泥的回流比是指目标活性污泥的回流量与好氧池曝气区进水量的比值,该好氧池曝气区是指好氧池中放置曝气装置的区域;硝化液的回流比是指硝化液的回流量与缺氧池中的进水量之间的比值。

68.步骤204,将待回流液体回流至缺氧池,采用反硝化菌对硝化液进行反硝化反应。

69.在本技术实施例中,在获取上述待回流液体之后,将该待回流液体回流至上述缺氧池,进而采用缺氧池中的反硝化菌对该待回流液体中的硝化液进行反硝化反应,将硝化液中的硝酸盐转换为氮气。

70.综上所述,本技术实施例提供的技术方案中,通过膜池的回流作用,保证缺氧池中高效菌的循环使用;通过氧池的硝化反应、缺氧池的反硝化反应,以及膜池的回流作用,促进了体系的硝化和反硝化反应,提供了一种系统的强化炼化废水除氮方式,该炼化废水除氮方式可以应用于各种水质中,提高了针对各种不同水质的炼化废水的处理效率,避免针对不同水质的炼化废水重新制定新的除氮方式而造成人力资源浪费;而且,在缺氧池中设置多个进水点,通过多点进水的方式增加好氧池中的碳源,且该碳源用于为微生物的生长提供营养,在保证微生物的正常生长的同时,多点进水,使得缺氧池中碳源重组,减少额外

补充的碳源,简化人工操作,避免资源的浪费。

71.另外,结合参考图3,对本技术中的炼化废水强化总氮去除工艺与相关技术的炼化废水除氮工艺进行比较。如图3所示,本技术通过在缺氧池和好氧池添加填料,以及多点进水的方式,当回流比提高到200%时,出水水质稳定很多并且均在15mg/l以下,平均去除率为54.4%,有了小幅度提高,出水最大浓度为12.9mg/l,最小浓度10.5mg/l,可以说是趋于稳定。当提高100%回流比后,总氮的去除率并无明显提高,出水稳定性显著提高。

72.另外,结合参考图4,对本技术中的炼化废水强化总氮去除系统工程验证实验结果。如图4所示,炼化废水总氮去除系统在改造前后tn(总氮)进水变化较小,三个阶段中进水tn平均分别在27.9mg/l;32.7mg/l和31.42mg/l,三者相差较少,ii(改造后的炼化总氮去除系统)、ⅲ(本技术中的炼化废水强化总氮去除系统)阶段甚至略高ⅰ(改造前的炼化总氮去除系统)阶段tn进水值。但从tn出水情况可以明显看到改造对于炼化废水强化总氮去除系统的脱tn效果的提升,ⅰ阶段的出水tn在18.5~20.9mg/l之间,炼化废水总氮去除系统对于tn的去除率仅有30.15%,tn含量远高于国家标准(《gb 31570-2015》)中规定的出水tn值15mg/l;经过投加填料和缺氧池改造后,ii阶段的出水tn含量显著下降,tn出口含量在4.4~17.1mg/l,去除率由ⅰ阶段的30.15%提升至目前68.73%,针对炼化废水总氮去除系统的升级改造效果取得初步成果,对于同期炼化废水处理改造处理有着明显的优势,甚至相比于某些城市废水出水tn值,10.25mg/l也属于处理效果较好。同时可以得知,ii阶段中的出水tn值在10mg/l之间波动,在进水较大时候可能出现高于15mg/l的情况。在这种情况下,针对改造后的炼化总氮去除系统,在缺氧池中加入反硝化菌mb-1、mb-2后,ⅲ阶段的出水tn进一步降低,ⅲ阶段中出水tn在4.91~8.91mg/l之间,平均tn值为6.98mg/l,炼化废水强化总氮去除系统对tn的去除率进一步提高,由ii阶段的68.73%提升至76.89%。因此,本技术中的炼化废水强化总氮去除系统将出口tn值10mg/l降低至7mg/l,相比于达到相同处理效果的生活污水,生物添加剂(投放高效菌)的方法也是最为经济快速合理的方法,改造后的去除率最小值为69.4%,最大为82.52%,出水稳定性也进一步提高,且出水tn值100%符合国家标准(《gb 31570-2015》)中规定的出水tn值15mg/l。

73.以上所述仅为本技术的示例性实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1