一种简易高效处理含铬废液的方法

1.本发明涉及废水处理技术领域和铬的资源化回收技术领域,具体涉及一种简易高效处理含铬废液的方法。

背景技术:

2.铬及其化合物在制革工业、电镀铸造、化工冶金、生物制药以及航空航天等诸多行业都有着广泛的应用,据统计,我国国民经济中15%的产品都与铬及其化合物密切相关。然而,这些含铬产品在其生产和废弃过程中产生的含铬废液具有极其严重的环境危害性。

3.我国每年在制革工业产生的皮革固体废弃物高达140万吨,这些皮革废弃物中含有丰富的铬资源(铬鞣革中铬的含量约占3.5%左右)。含铬皮革废弃物中的胶原蛋白被提取转化为工业明胶和工业胶原蛋白等产品后,铬元素就留在了废液中。含铬废液和废渣属于危险废弃物,如果排放或弃置在环境中,会造成严重的环境污染问题。尽管近年来人们致力于发展绿色环保的无铬鞣剂,但至今还没有找到或合成出一种主鞣剂来代替铬盐,意味着含铬皮革废弃物的问题仍将长期存在。

4.传统的铬鞣废液处理方法一种是循环利用法,主要通过分离除杂后用于浸酸、鞣制、复鞣等;另一种是回收利用法,几十年来,国内外研究者对制革废液中铬的回收利用做了大量研究,从鞣制废水中分离铬的方法主要有碱沉淀法、离子交换法、吸附法、萃取法等。在实际生产过程中,碱沉淀法回收的铬泥中,含有一定量的难以去除的可溶性油脂、蛋白质和其它杂质,无法进行回收利用或回用时会对皮革的质量产生不利影响;且ph值不容易控制,ph值过低,cr

3+

沉淀不完全,ph值过高,cr(oh)3沉淀会再次溶解,致使废液中的铬含量很难达到排放标准。离子交换法的设备较复杂,操作工艺繁琐,投资较大,在一般的制革厂很难被采用。吸附法的关键在于吸附过后的材料中的铬通过解吸处理,如果能够很好地脱出则铬回收率很高且吸附材料可以再次使用,但很多材料吸附后很难再解析,达不到回收的目的。

技术实现要素:

5.为了解决现有技术中含铬废液处理存在的问题,本发明的目的是提供一种简易高效处理含铬废液的方法,去除含铬废液中的铬,并对铬进行资源化回收,实现制革行业绿色、清洁生产,此方法应用广泛,处理方法简单且脱铬效率很高。

6.为实现上述目的,本发明提供如下技术方案:一种简易高效处理含铬废液的方法,其特征在于,具体步骤如下:

7.s1调节含铬废液的1.0≤ph<5.0;

8.s2向步骤s1的含铬废液中加入c2o

42

‑

,得到第一混合液:

9.s3将第一混合液在210℃~250℃反应8h~12h,得到固液混合物;

10.s4将固液混合物离心,分离上清液和含铬沉淀,对得到的含铬沉淀进行干燥,得到含铬物料。

11.进一步的,步骤s1中,调节含铬废液的ph值采用氧化钙、氢氧化钙、碳酸钠、氨水、氢氧化钾或氢氧化钠。

12.进一步的,步骤s2中,所述c2o

42

‑

由草酸或草酸盐溶液引入,所述草酸或草酸盐的加入量为含铬废液中总铬含量的1.5~100倍。

13.进一步的,所述草酸盐为草酸钾、草酸钠、草酸铵或草酸钙。

14.进一步的,步骤s3中,将第一混合液置于高温高压反应釜中,并将高温高压反应釜放置于电热鼓风干燥箱中进行反应。

15.进一步的,步骤s4中,所述离心的转速为1000rpm~3000rpm,离心时间为5min~10min。

16.进一步的,步骤s4中,所述干燥在电热鼓风干燥箱中进行,干燥温度为50℃~70℃,干燥时间为12h~24h。

17.进一步的,步骤s4中,分离后的上清液符合gb30486

‑

2013的排放标准。

18.进一步的,步骤s4中,采用icp

‑

aes检测上清液中的铬离子浓度。

19.进一步的,所述处理方法可以处理含铬废革屑提取胶原蛋白过程中产生的含铬废液、皮革制造过程的含铬废液以及电镀废液。

20.与现有技术相比,本发明至少具有以下有益效果:

21.本发明提供了一种简易高效处理含铬废液的方法,利用c2o

42

‑

进行脱铬,并在酸法脱铬的基础上结合水热法,在不加入任何化学助剂的前提下直接用水热法处理,酸法处理后的含铬废液中的铬化合物以沉淀的方式析出,实现了酸性和弱酸性含铬废液中铬的去除和铬的回收,具有广泛的适应性;并且本发明处理方法简单,可以有效降低环境污染的含铬废物的排放及其对环境造成的污染。

22.本发明利用水热法除去含铬废液当中的铬的效率非常高,未处理前的含铬废液中铬离子浓度约为270mg/ml,处理后最低可降至0.25mg/ml,铬去除率最高可达99.9%,在去除含铬废液中的铬后还能将其回收,为解决铬的回收利用提供一种技术参考。

23.本发明的处理方法实现了制革和含铬废革屑提取胶原蛋白过程中产生的含铬废液中铬的处理及对含铬废液中的铬资源化回收,避免造成环境的二次污染,实现制革行业绿色、清洁生产。

具体实施方式

24.下面结合实施方式对本发明进行具体的描述,有必要在此指出的是本实施例只用于对本发明进行进一步说明,而不能理解为对本发明保护范围的限制,该领域的技术熟练人员可以根据上述发明的内容作出非本质的改进和调整。

25.实施例1

26.(1)调节含铬废液的ph值:测定含铬废液的ph值,若含铬废液的ph值在1.0~5.0范围内时,含铬废液可不做任何处理;若含铬废液的ph值小于1.0时,可用氢氧化钠溶液将含铬废液的ph值调至1.0;

27.(2)加入c2o

42

‑

:若含铬废液中含有c2o

42

‑

,含铬废液可不做任何处理,若含铬废液不存在c2o

42

‑

,可根据含铬废液中的总铬含量加入10倍的草酸;

28.(3)水热法除铬:量取200ml步骤(2)中的含铬废液于高温高压反应釜,将反应釜放

置于电热鼓风干燥箱,设置其温度为230℃,反应时间为8h;

29.(4)将反应完成后的含铬溶液离心1000rpm的转速离心10min,过滤,将上清液倒出,底部的含铬沉淀放入50℃的电热鼓风干燥箱干燥24h,最终得到较为纯净的含铬物质。

30.利用icp

‑

aes测得处理前的含铬废液中铬离子的浓度为269.15mg/ml,处理后的上清液中铬离子浓度为1.03mg/ml,处理后的上清液符合《制革及毛皮加工工业水污染物排放标准》gb 30486

‑

2013中铬的排放要求。

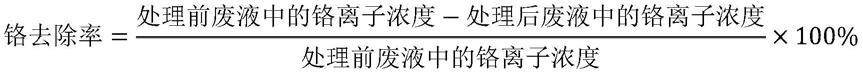

31.由以下计算公式计算得到,铬的去除率为99.6%。

[0032][0033]

实施例2

[0034]

(1)调节含铬废液的ph值:测定含铬废液的ph值,若含铬废液的ph值在1.0~5.0范围内时,含铬废液可不做任何处理;若废液的ph值小于1.0时,可用氢氧化钾溶液将含铬废液的ph值调至2.0;

[0035]

(2)加入c2o

42

‑

:若含铬废液中含有c2o

42

‑

,含铬废液可不做任何处理,若含铬废液不存在c2o

42

‑

,可根据废液中的总铬含量加入50倍的草酸钾;

[0036]

(3)水热法除铬:称取250ml步骤(2)中的含铬废液于高温高压反应釜,将反应釜放置于电热鼓风干燥箱,设置其温度为230℃,反应时间为10h;

[0037]

(4)将反应完成后的含铬溶液离心2000rpm的转速离心10min,过滤,将上清液倒出,底部的含铬沉淀放入60℃的电热鼓风干燥箱干燥12h,最终得到较为纯净的含铬物质。

[0038]

利用icp

‑

aes测得处理前的上清液中铬离子的浓度为270.36mg/ml,处理后的上清液中铬离子浓度为0.33mg/ml,铬去除率为99.8%,处理后的上清液符合《制革及毛皮加工工业水污染物排放标准》gb 30486

‑

2013中铬的排放要求。

[0039]

实施例3

[0040]

(1)调节含铬废液的ph值:测定含铬废液的ph值,若含铬废液的ph值在1.0~5.0范围内时,含铬废液可不做任何处理;若废液的ph值小于1.0时,可用氧化钙溶液将含铬废液的ph值调至3.0;

[0041]

(2)加入c2o

42

‑

:若含铬废液中含有c2o

42

‑

,含铬废液可不做任何处理,若含铬废液不存在c2o

42

‑

,可根据废液中的总铬含量加入50倍的草酸钠;

[0042]

(3)水热法除铬:称取300.0ml步骤(2)中的含铬废液于高温高压反应釜,将反应釜放置于电热鼓风干燥箱,设置其温度为240℃,反应时间为8h;

[0043]

(4)将反应完成后的含铬溶液离心3000rpm的转速离心5min,过滤,将上清液倒出,底部的含铬沉淀放入70℃的电热鼓风干燥箱干燥12h,最终得到较为纯净的含铬物质。

[0044]

利用icp

‑

aes测得处理前的含铬废液中铬离子的浓度为273.43mg/ml,处理后的上清液中铬离子浓度为0.46mg/ml,铬去除率为99.8%,处理后的上清液符合《制革及毛皮加工工业水污染物排放标准》gb 30486

‑

2013中铬的排放要求。

[0045]

实施例4

[0046]

(1)调节含铬废液的ph值:测定含铬废液的ph值,若含铬废液的ph值在1.0~5.0范围内时,含铬废液可不做任何处理;若废液的ph值小于1.0时,可用碳酸钠溶液将含铬废液的ph值调至4.0;

[0047]

(2)加入c2o

42

‑

:若含铬废液中含有c2o

42

‑

,含铬废液可不做任何处理,若含铬废液不存在c2o

42

‑

,可根据废液中的总铬含量加入100倍的草酸铵;

[0048]

(3)水热法除铬:称取250ml步骤(2)中的含铬废液于高温高压反应釜,将反应釜放置于电热鼓风干燥箱,设置其温度为250℃,反应时间为8h;

[0049]

(4)将反应完成后的含铬溶液离心3000rpm的转速离心10min,过滤,将上清液倒出,底部的含铬沉淀放入70℃的电热鼓风干燥箱干燥20h,最终得到较为纯净的含铬物质。

[0050]

利用icp

‑

aes测得处理前的上清液中铬离子的浓度为274.36mg/ml,处理后的上清液中铬离子浓度为12.37mg/ml,铬去除率为95.5%,但处理后的上清液未能达到《制革及毛皮加工工业水污染物排放标准》gb 30486

‑

2013中铬的排放要求。

[0051]

实施例5

[0052]

(1)调节含铬废液的ph值:测定含铬废液的ph值,若含铬废液的ph值在1.0~5.0范围内时,含铬废液可不做任何处理;若废液的ph值小于1.0时,可用氢氧化钙溶液将含铬废液的ph值值调至1.4;

[0053]

(2)加入c2o

42

‑

:若含铬废液中含有c2o

42

‑

,含铬废液可不做任何处理,若含铬废液不存在c2o

42

‑

,可根据废液中的总铬含量加入1.5倍的草酸;

[0054]

(3)水热法除铬:称取250ml步骤(2)中的含铬废液于高温高压反应釜,将反应釜放置于电热鼓风干燥箱,设置其温度为210℃,反应时间为12h;

[0055]

(4)将反应完成后的含铬溶液离心1500rpm的转速离心10min,过滤,将上清液倒出,底部的含铬沉淀放入55℃的电热鼓风干燥箱干燥20h,最终得到较为纯净的含铬物质。

[0056]

利用icp

‑

aes测得处理前的上清液中铬离子的浓度为263.66mg/ml,处理后的上清液中铬离子浓度为1.23mg/ml,铬去除率为99.5%,处理后的上清液符合《制革及毛皮加工工业水污染物排放标准》gb 30486

‑

2013中铬的排放要求。

[0057]

实施例6

[0058]

(1)调节含铬废液的ph值:测定含铬废液的ph值,若含铬废液的ph值在1.0~5.0范围内时,含铬废液可不做任何处理;若废液的ph值小于1.0时,可用氨水将含铬废液的ph值调至2.5;

[0059]

(2)加入c2o

42

‑

:若含铬废液中含有c2o

42

‑

,含铬废液可不做任何处理,若含铬废液不存在c2o

42

‑

,可根据废液中的总铬含量加入100倍的草酸铵;

[0060]

(3)水热法除铬:称取250ml步骤(2)中的含铬废液于高温高压反应釜,将反应釜放置于电热鼓风干燥箱,设置其温度为250℃,反应时间为8h;

[0061]

(4)将反应完成后的含铬溶液离心2500rpm的转速离心8min,过滤,将上清液倒出,底部的含铬沉淀放入70℃的电热鼓风干燥箱干燥15h,最终得到较为纯净的含铬物质。

[0062]

利用icp

‑

aes测得处理前的上清液中铬离子的浓度为262.27mg/ml,处理后的上清液中铬离子浓度为1.04mg/ml,铬去除率为99.6%,处理后的上清液达到《制革及毛皮加工工业水污染物排放标准》gb 30486

‑

2013中铬的排放要求。

[0063]

对比例1

[0064]

(1)调节含铬废液的ph值:当废液的ph值小于1.0时;

[0065]

(2)加入c2o

42

‑

:若含铬废液中含有c2o

42

‑

,含铬废液可不做任何处理,若含铬废液不存在c2o

42

‑

,可根据废液中的总铬含量加入50倍的草酸钾;

[0066]

(3)水热法除铬:称取250ml步骤(2)中的含铬废液于高温高压反应釜,将反应釜放置于电热鼓风干燥箱,设置其温度为230℃,反应时间为10h;

[0067]

(4)将反应完成后的含铬溶液离心2000rpm的转速离心10min,过滤,将上清液倒出,底部的含铬沉淀放入60℃的电热鼓风干燥箱干燥12h,最终得到的含铬物质。

[0068]

利用icp

‑

aes测得处理前的上清液中铬离子的浓度为270.36mg/ml,处理后的上清液中铬离子浓度为10.33mg/ml,铬去除率为96.1%,处理后的上清液未达到《制革及毛皮加工工业水污染物排放标准》gb 30486

‑

2013中铬的排放要求。

[0069]

对比例2

[0070]

(1)调节含铬废液的ph值:当调节废液的ph值≥5时;

[0071]

(2)加入c2o

42

‑

:若含铬废液中含有c2o

42

‑

,含铬废液可不做任何处理,若含铬废液不存在c2o

42

‑

,可根据废液中的总铬含量加入50倍的草酸钾;

[0072]

(3)水热法除铬:称取250ml步骤(2)中的含铬废液于高温高压反应釜,将反应釜放置于电热鼓风干燥箱,设置其温度为230℃,反应时间为10h;

[0073]

(4)将反应完成后的含铬溶液离心2000rpm的转速离心10min,过滤,将上清液倒出,底部的含铬沉淀放入60℃的电热鼓风干燥箱干燥12h,最终得到含铬物质。

[0074]

利用icp

‑

aes测得处理前的上清液中铬离子的浓度为270.36mg/ml,处理后的上清液中铬离子浓度为12.41mg/ml,铬去除率为95.4%,处理后的上清液未达到《制革及毛皮加工工业水污染物排放标准》gb 30486

‑

2013中铬的排放要求。由对比例结合实施例可知:本发明提供的含铬废液的处理方法对反应体系的ph值要求较高,如果含铬废液的ph值没有在本发明的限定范围内,即含铬废液的ph值没有在1.0≤ph<5.0,则无法达到gb 30486

‑

2013中的排放要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1