一种改性竹纤维悬浮磁性填料及其制备方法与流程

1.本发明涉及污水处理技术领域,具体涉及一种改性竹纤维悬浮磁性填料及其制备方法。

背景技术:

2.移动床生物膜反应器(mbbr)是一种高效经济的污水处理工艺,填料在移动床生物膜反应器中成悬浮状态,是作为生物膜的活动载体,为微生物提供了附着生长和降解有机物的场所,污水处理过程中能够增强污水与生物膜的接触,提高反映效率。悬浮填料是mbbr废水处理工艺的核心,影响着mbbr处理工艺效能的高低。目前,mbbr填料主要分为三类:固定式填料、悬挂式填料、分散性填料,制造材料主要有聚丙烯、聚乙烯、聚酯、沸石等。

3.随着国内外学者对mbbr填料性能方面的关注,近年来填料制造方面的改进和创新方面取得了很大进展。中国专利cn109970179a公开了一种以改性粗竹纤维为载体的磁性填料及其制备方法,所述磁性填料有多个,每个磁性填料包括改性粗竹纤维网和磁活化颗粒,所述磁活化颗粒通过对冲反应,镶嵌在改性粗竹纤维网孔隙中,形成以改性粗竹纤维为载体的三维立体网状结构,并具有公开了所述改性粗竹纤维网的制备方法以及所述磁活化颗粒的制备方法。中国专利cn110304712a公开了载硫竹纤维磁性悬浮填料,按重量百分比计,其组分和含量为:高密度聚乙烯70%~80%;竹纤维2%~5%;磁粉15%~20%;硫铁矿粉1%~6%;其中,所述磁粉为四氧化三铁,上述专利仅公开了悬浮填料的组分,没有提供一种采用两种粉末状原料(磁粉、硫铁矿粉)与竹纤维、高密度聚乙烯制备磁性悬浮填料的制备方法,且将竹纤维与高密度聚乙烯直接作为悬浮填料的主要原料,制备的悬浮填料在亲水性、生物亲和性和机械强度等方面存在着不足,亟待进一步改进。

4.因此,本发明结合悬浮填料在实际使用中存在的问题,提供一种能够有效提高悬浮填料生物性能、亲水性及使用寿命的新型悬浮填料。

技术实现要素:

5.有鉴于此,本发明提供一种改性竹纤维悬浮磁性填料及其制备方法,以解决上述技术问题。

6.本发明提供如下技术方案:

7.一种改性竹纤维悬浮磁性填料,所述改性竹纤维悬浮磁性填料由磁化聚乙烯、改性竹纤维共混挤出、切割而成;所述磁化聚乙烯与改性竹纤维的重量比为1:0.2~0.5;所述磁化聚乙烯通过改性聚乙烯与磁化活性粉末共混而成;所述改性聚乙烯与磁化活性粉末的重量比为1:0.01~0.03;所述改性竹纤维为表面改性粗竹纤维。

8.优选地,所述改性聚乙烯包括以下重量份的原料:高密度聚乙烯80份~100份、稀土化合物5份~12份、亲水聚合物2份~5份、硬质酸钙1份~3份、蒙脱石粉15份~25份、分散润滑剂3份~8份。

9.更优选地,所述亲水聚合物为聚丙烯酸酯、聚丙烯酰胺、聚乙烯醇按重量比0.5~

0.8:1~2:0.3~0.5的组合。

10.更优选地,所述改性聚乙烯包括以下重量份的原料:高密度聚乙烯90份、稀土化合物8份、亲水聚合物4份、硬质酸钙2份、蒙脱石粉20份、分散润滑剂6份。

11.在本发明中,采用上述技术方案,添加磁化活性粉末,加入磁场,根据微生物磁效应,增加了微生物与水中污染物、溶解氧和微生物的接触几率和扩散速率,进而提高污水处理的效率;改性聚乙烯中添加稀土化合物是能够激发和强化膜微生物活性及酶活性,促进膜微生物的生长和繁殖,增强酶的亲水性和高表面能。添加亲水性聚合物能够增强悬浮磁性填料表面的亲水性和生物亲和性,加快挂膜速率,提高微生物在悬浮磁性填料附着和繁殖。

12.优选地,所述改性竹纤维的制备方法包括以下步骤:

13.将竹原纤维置于110℃干燥箱中烘干6h后,分散于混合碱液中,超声震荡处理30min,用蒸馏水冲洗后,浸泡于改性剂溶液中,在超声震荡器上超声活化10min~30min;将超声活化后的竹原纤维置入水热反应釜中,再放入烘箱120℃蒸煮5h;取出蒸煮后的纤维,用无水乙醇反复洗涤后,在103℃烘箱中烘干至恒重,得到改性竹纤维。

14.更优选地,所述混合碱液包括浓度为45%的氢氧化钠溶液、尿素、蒸馏水;所述45%的氢氧化钠溶液、尿素、蒸馏水的比例为0.6~0.8:1~1.2:8~9。

15.更优选地,所述改性剂为0.5mol/l的氯化铁水溶液;所述0.5mol/l的氯化铁水溶液与竹原纤维的体积质量比为10:1。

16.优选地,所述磁化活性粉末为si

‑

fe3o4/pei

‑

edta磁性纳米粉末。

17.本发明另一目的在于提供一种上述改性竹纤维悬浮磁性填料的制备方法,包括以下步骤:

18.(1)根据权利要求5所述的制备方法制备改性竹纤维;

19.(2)将所述重量份的高密度聚乙烯、稀土化合物、亲水聚合物、硬质酸钙、蒙脱石粉、分散润滑剂依次加入到搅拌机中充分混合均匀,得到改性聚乙烯;

20.(3)按重量比将改性聚乙烯与磁化活性粉末,搅拌混合均匀后,通过单螺杆挤出机挤出造粒,得到磁化聚乙烯;

21.(4)将步骤(1)制得的改性竹纤维粉碎干燥后,与步骤(3)制得的磁化聚乙烯高速分散均匀,升温至110℃~130℃,依次加入偶联剂、相容剂,混合20min后,加入润滑剂,继续混合搅拌20min~30min,得到混合物料;将混合物料送入冷混锅中冷却,温度降至45℃后放料送入同向平行双螺杆挤出造粒;将造好粒的粒料真空上料,经气流式烘干机加入竹塑单螺杆挤出机中,经混炼、塑化、排气后,通过模具挤出成型并切割,制得改性竹纤维悬浮磁性填料。

22.优选地,步骤(2)中,搅拌转速为300r/min~500r/min;搅拌时间为1h~2h;步骤(3)中,搅拌转速为500r/min~800r/min;搅拌时间为0.5h~1h。

23.从上述的技术方案可以看出,本发明的有益效果是:

24.(1)本发明改性竹纤维悬浮磁性填料以磁化聚乙烯为主体,与改性竹纤维共混挤出,不仅保证了竹纤维和聚乙烯填料的特性,且通过复合效应,克服了聚乙烯填料亲水性差,生物孔隙率低、不易挂膜等的缺点,使得改性竹纤维悬浮磁性填料具有较高的生物亲和性、亲水性、易于挂膜,处理污水效率高。本发明制备的改性竹纤维悬浮填料在膜生物活性、

cod去除率、nh

4+

‑

n去除率方面均优于普通聚乙烯悬浮填料。

25.(2)本发明提供的改性竹纤维悬浮填料的制备方法,采用同向双螺杆挤出机造粒,保证了挤出成型中填料的孔隙率,改性竹纤维的添加增大了填料的比表面积,为微生物附着和繁殖提供了更多易于固定的场所。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施方式,对本发明做进一步详细说明。在此,本发明的示意性实施方式及其说明用于解释本发明,但并不作为对本发明的限定。

27.实施例1

28.一种改性竹纤维悬浮磁性填料及其制备方法

29.改性竹纤维悬浮磁性填料,由磁化聚乙烯、改性竹纤维共混挤出、切割而成;上述磁化聚乙烯与改性竹纤维的重量比为1:0.2;上述磁化聚乙烯通过改性聚乙烯与磁化活性粉末共混而成;上述磁化活性粉末为si

‑

fe3o4/pei

‑

edta磁性纳米粉末;上述改性聚乙烯与磁化活性粉末的重量比为1:0.01;上述改性竹纤维为表面改性粗竹纤维。

30.本实施例中,上述改性聚乙烯包括以下重量份的原料:高密度聚乙烯80kg、稀土化合物5kg、亲水聚合物2kg、硬质酸钙1kg、蒙脱石粉15kg、分散润滑剂3kg;上述亲水聚合物为聚丙烯酸酯、聚丙烯酰胺、聚乙烯醇按重量比0.6:1.2:0.35的组合。

31.上述改性竹纤维悬浮磁性填料的制备方法,包括以下步骤:

32.(1)将竹原纤维置于110℃干燥箱中烘干6h后,分散于混合碱液中,超声震荡处理30min,用蒸馏水冲洗后,浸泡于改性剂溶液中,在超声震荡器上超声活化10min;将超声活化后的竹原纤维置入水热反应釜中,再放入烘箱120℃蒸煮5h;取出蒸煮后的纤维,用无水乙醇反复洗涤后,在103℃烘箱中烘干至恒重,得到改性竹纤维;

33.(2)将所述重量份的高密度聚乙烯、稀土化合物、亲水聚合物、硬质酸钙、蒙脱石粉、分散润滑剂依次加入到搅拌机中,在300r/min的转速下,充分搅拌1h,得到改性聚乙烯;

34.(3)按重量比将改性聚乙烯与磁化活性粉末在500r/min的转速下搅拌混合0.5h后,通过单螺杆挤出机挤出造粒,得到磁化聚乙烯;

35.(4)将步骤(1)制得的改性竹纤维粉碎干燥后,与步骤(3)制得的磁化聚乙烯高速分散均匀,升温至110℃,依次加入偶联剂、相容剂,混合20min后,加入润滑剂,继续混合搅拌20min,得到混合物料;将混合物料送入冷混锅中冷却,温度降至45℃后放料送入同向平行双螺杆挤出造粒;将造好粒的粒料真空上料,经气流式烘干机加入竹塑单螺杆挤出机中,经混炼、塑化、排气后,通过模具挤出成型,制得改性竹纤维悬浮磁性填料。

36.本实施例中,上述混合碱液包括浓度为45%的氢氧化钠溶液、尿素、蒸馏水;上述45%的氢氧化钠溶液、尿素、蒸馏水的比例为0.6:1:8;上述改性剂为0.5mol/l的氯化铁水溶液;上述0.5mol/l的氯化铁水溶液与竹原纤维的体积质量比为10:1。

37.实施例2

38.一种改性竹纤维悬浮磁性填料及其制备方法

39.改性竹纤维悬浮磁性填料,由磁化聚乙烯、改性竹纤维共混挤出、切割而成;上述磁化聚乙烯与改性竹纤维的重量比为1:0.25;上述磁化聚乙烯通过改性聚乙烯与磁化活性

粉末共混而成;上述磁化活性粉末为si

‑

fe3o4/pei

‑

edta磁性纳米粉末;上述改性聚乙烯与磁化活性粉末的重量比为1:0.15;上述改性竹纤维为表面改性粗竹纤维。

40.本实施例中,上述改性聚乙烯包括以下重量份的原料:高密度聚乙烯85kg、稀土化合物7kg、亲水聚合物2.5kg、硬质酸钙1.5kg、蒙脱石粉18kg、分散润滑剂4kg;上述亲水聚合物为聚丙烯酸酯、聚丙烯酰胺、聚乙烯醇按重量比0.55:1.2:0.35的组合。

41.上述改性竹纤维悬浮磁性填料的制备方法,包括以下步骤:

42.(1)将竹原纤维置于110℃干燥箱中烘干6h后,分散于混合碱液中,超声震荡处理30min,用蒸馏水冲洗后,浸泡于改性剂溶液中,在超声震荡器上超声活化15min;将超声活化后的竹原纤维置入水热反应釜中,再放入烘箱120℃蒸煮5h;取出蒸煮后的纤维,用无水乙醇反复洗涤后,在103℃烘箱中烘干至恒重,得到改性竹纤维;

43.(2)将所述重量份的高密度聚乙烯、稀土化合物、亲水聚合物、硬质酸钙、蒙脱石粉、分散润滑剂依次加入到搅拌机中,在300r/min的转速下,充分搅拌1.2h,得到改性聚乙烯;

44.(3)按重量比将改性聚乙烯与磁化活性粉末在600r/min的转速搅拌混合0.6h后,通过单螺杆挤出机挤出造粒,得到磁化聚乙烯;

45.(4)将步骤(1)制得的改性竹纤维粉碎干燥后,与步骤(3)制得的磁化聚乙烯高速分散均匀,升温至115℃,依次加入偶联剂、相容剂,混合20min后,加入润滑剂,继续混合搅拌25min,得到混合物料;将混合物料送入冷混锅中冷却,温度降至45℃后放料送入同向平行双螺杆挤出造粒;将造好粒的粒料真空上料,经气流式烘干机加入竹塑单螺杆挤出机中,经混炼、塑化、排气后,通过模具挤出成型,制得改性竹纤维悬浮磁性填料。

46.本实施例中,上述混合碱液包括浓度为45%的氢氧化钠溶液、尿素、蒸馏水;上述45%的氢氧化钠溶液、尿素、蒸馏水的比例为0.65:1.1:8.2;上述改性剂为0.5mol/l的氯化铁水溶液;上述0.5mol/l的氯化铁水溶液与竹原纤维的体积质量比为10:1。

47.实施例3

48.一种改性竹纤维悬浮磁性填料及其制备方法

49.改性竹纤维悬浮磁性填料,由磁化聚乙烯、改性竹纤维共混挤出、切割而成;上述磁化聚乙烯与改性竹纤维的重量比为1:0.3;上述磁化聚乙烯通过改性聚乙烯与磁化活性粉末共混而成;上述磁化活性粉末为si

‑

fe3o4/pei

‑

edta磁性纳米粉末;上述改性聚乙烯与磁化活性粉末的重量比为1:0.015;上述改性竹纤维为表面改性粗竹纤维。

50.本实施例中,上述改性聚乙烯包括以下重量份的原料:高密度聚乙烯88kg、稀土化合物9kg、亲水聚合物3.5kg、硬质酸钙1.5kg、蒙脱石粉20kg、分散润滑剂5kg;上述亲水聚合物为聚丙烯酸酯、聚丙烯酰胺、聚乙烯醇按重量比0.65:1.5:0.4的组合。

51.上述改性竹纤维悬浮磁性填料的制备方法,包括以下步骤:

52.(1)将竹原纤维置于110℃干燥箱中烘干6h后,分散于混合碱液中,超声震荡处理30min,用蒸馏水冲洗后,浸泡于改性剂溶液中,在超声震荡器上超声活化20min;将超声活化后的竹原纤维置入水热反应釜中,再放入烘箱120℃蒸煮5h;取出蒸煮后的纤维,用无水乙醇反复洗涤后,在103℃烘箱中烘干至恒重,得到改性竹纤维;

53.(2)将所述重量份的高密度聚乙烯、稀土化合物、亲水聚合物、硬质酸钙、蒙脱石粉、分散润滑剂依次加入到搅拌机中,在100r/min的转速下,充分搅拌1.5h,得到改性聚乙

烯;

54.(3)按重量比将改性聚乙烯与磁化活性粉末在600r/min的转速下搅拌混合0.7h后,通过单螺杆挤出机挤出造粒,得到磁化聚乙烯;

55.(4)将步骤(1)制得的改性竹纤维粉碎干燥后,与步骤(1)制得的磁化聚乙烯高速分散均匀,升温至120℃,依次加入偶联剂、相容剂,混合20min后,加入润滑剂,继续混合搅拌25min,得到混合物料;将混合物料送入冷混锅中冷却,温度降至45℃后放料送入同向平行双螺杆挤出造粒;将造好粒的粒料真空上料,经气流式烘干机加入竹塑单螺杆挤出机中,经混炼、塑化、排气后,通过模具挤出成型,制得改性竹纤维悬浮磁性填料。

56.本实施例中,上述混合碱液包括浓度为45%的氢氧化钠溶液、尿素、蒸馏水;上述45%的氢氧化钠溶液、尿素、蒸馏水的比例为0.7:1:8;上述改性剂为0.5mol/l的氯化铁水溶液;上述0.5mol/l的氯化铁水溶液与竹原纤维的体积质量比为10:1。

57.实施例4

58.一种改性竹纤维悬浮磁性填料及其制备方法

59.改性竹纤维悬浮磁性填料,由磁化聚乙烯、改性竹纤维共混挤出、切割而成;上述磁化聚乙烯与改性竹纤维的重量比为1:0.4;上述磁化聚乙烯通过改性聚乙烯与磁化活性粉末共混而成;上述磁化活性粉末为si

‑

fe3o4/pei

‑

edta磁性纳米粉末;上述改性聚乙烯与磁化活性粉末的重量比为1:0.028;上述改性竹纤维为表面改性粗竹纤维。

60.本实施例中,上述改性聚乙烯包括以下重量份的原料:高密度聚乙烯90kg、稀土化合物8kg、亲水聚合物4kg、硬质酸钙2kg、蒙脱石粉20kg、分散润滑剂6kg;上述亲水聚合物为聚丙烯酸酯、聚丙烯酰胺、聚乙烯醇按重量比0.65:1.6:0.4的组合。

61.上述改性竹纤维悬浮磁性填料的制备方法,包括以下步骤:

62.(1)将竹原纤维置于110℃干燥箱中烘干6h后,分散于混合碱液中,超声震荡处理30min,用蒸馏水冲洗后,浸泡于改性剂溶液中,在超声震荡器上超声活化25min;将超声活化后的竹原纤维置入水热反应釜中,再放入烘箱120℃蒸煮5h;取出蒸煮后的纤维,用无水乙醇反复洗涤后,在103℃烘箱中烘干至恒重,得到改性竹纤维;

63.(2)将所述重量份的高密度聚乙烯、稀土化合物、亲水聚合物、硬质酸钙、蒙脱石粉、分散润滑剂依次加入到搅拌机中,在500r/min的转速下,充分搅拌1.8h,得到改性聚乙烯;

64.(3)按重量比将改性聚乙烯与磁化活性粉末在700r/min的转速下搅拌混合0.5h后,通过单螺杆挤出机挤出造粒,得到磁化聚乙烯;

65.(4)将步骤(1)制得的改性竹纤维粉碎干燥后,与步骤(3)制得的磁化聚乙烯高速分散均匀,升温至125℃,依次加入偶联剂、相容剂,混合20min后,加入润滑剂,继续混合搅拌30min,得到混合物料;将混合物料送入冷混锅中冷却,温度降至45℃后放料送入同向平行双螺杆挤出造粒;将造好粒的粒料真空上料,经气流式烘干机加入竹塑单螺杆挤出机中,经混炼、塑化、排气后,通过模具挤出成型,制得改性竹纤维悬浮磁性填料。

66.本实施例中,上述混合碱液包括浓度为45%的氢氧化钠溶液、尿素、蒸馏水;上述45%的氢氧化钠溶液、尿素、蒸馏水的比例为0.7:1.15:8.8;上述改性剂为0.5mol/l的氯化铁水溶液;上述0.5mol/l的氯化铁水溶液与竹原纤维的体积质量比为10:1。

67.实施例5

68.一种改性竹纤维悬浮磁性填料及其制备方法

69.改性竹纤维悬浮磁性填料,由磁化聚乙烯、改性竹纤维共混挤出、切割而成;上述磁化聚乙烯与改性竹纤维的重量比为1:0.4;上述磁化聚乙烯通过改性聚乙烯与磁化活性粉末共混而成;上述磁化活性粉末为si

‑

fe3o4/pei

‑

edta磁性纳米粉末;上述改性聚乙烯与磁化活性粉末的重量比为1:0.025;上述改性竹纤维为表面改性粗竹纤维。

70.本实施例中,上述改性聚乙烯包括以下重量份的原料:高密度聚乙烯95kg、稀土化合物10kg、亲水聚合物4kg、硬质酸钙2.8kg、蒙脱石粉22kg、分散润滑剂7kg;上述亲水聚合物为聚丙烯酸酯、聚丙烯酰胺、聚乙烯醇按重量比0.7:1.8:0.48的组合。

71.上述改性竹纤维悬浮磁性填料的制备方法,包括以下步骤:

72.(1)将竹原纤维置于110℃干燥箱中烘干6h后,分散于混合碱液中,超声震荡处理30min,用蒸馏水冲洗后,浸泡于改性剂溶液中,在超声震荡器上超声活化28min;将超声活化后的竹原纤维置入水热反应釜中,再放入烘箱120℃蒸煮5h;取出蒸煮后的纤维,用无水乙醇反复洗涤后,在103℃烘箱中烘干至恒重,得到改性竹纤维;

73.(2)将所述重量份的高密度聚乙烯、稀土化合物、亲水聚合物、硬质酸钙、蒙脱石粉、分散润滑剂依次加入到搅拌机中,在500r/min的转速下,充分搅拌1h,得到改性聚乙烯;

74.(3)按重量比将改性聚乙烯与磁化活性粉末在800r/min的转速下搅拌混合0.5h后,通过单螺杆挤出机挤出造粒,得到磁化聚乙烯;

75.(4)将步骤(1)制得的改性竹纤维粉碎干燥后,与步骤(3)制得的磁化聚乙烯高速分散均匀,升温至125℃,依次加入偶联剂、相容剂,混合20min后,加入润滑剂,继续混合搅拌30min,得到混合物料;将混合物料送入冷混锅中冷却,温度降至45℃后放料送入同向平行双螺杆挤出造粒;将造好粒的粒料真空上料,经气流式烘干机加入竹塑单螺杆挤出机中,经混炼、塑化、排气后,通过模具挤出成型,制得改性竹纤维悬浮磁性填料。

76.本实施例中,上述混合碱液包括浓度为45%的氢氧化钠溶液、尿素、蒸馏水;上述45%的氢氧化钠溶液、尿素、蒸馏水的比例为0.75:1.15:9;上述改性剂为0.5mol/l的氯化铁水溶液;上述0.5mol/l的氯化铁水溶液与竹原纤维的体积质量比为10:1。

77.实施例6

78.一种改性竹纤维悬浮磁性填料及其制备方法

79.改性竹纤维悬浮磁性填料,由磁化聚乙烯、改性竹纤维共混挤出、切割而成;上述磁化聚乙烯与改性竹纤维的重量比为1:0.5;上述磁化聚乙烯通过改性聚乙烯与磁化活性粉末共混而成;上述磁化活性粉末为si

‑

fe3o4/pei

‑

edta磁性纳米粉末;上述改性聚乙烯与磁化活性粉末的重量比为1:0.03;上述改性竹纤维为表面改性粗竹纤维。

80.本实施例中,上述改性聚乙烯包括以下重量份的原料:高密度聚乙烯100kg、稀土化合物12kg、亲水聚合物5kg、硬质酸钙3kg、蒙脱石粉25kg、分散润滑剂8kg;上述亲水聚合物为聚丙烯酸酯、聚丙烯酰胺、聚乙烯醇按重量比0.8:2:0.5的组合。

81.上述改性竹纤维悬浮磁性填料的制备方法,包括以下步骤:

82.(1)将竹原纤维置于110℃干燥箱中烘干6h后,分散于混合碱液中,超声震荡处理30min,用蒸馏水冲洗后,浸泡于改性剂溶液中,在超声震荡器上超声活化30min;将超声活化后的竹原纤维置入水热反应釜中,再放入烘箱120℃蒸煮5h;取出蒸煮后的纤维,用无水乙醇反复洗涤后,在103℃烘箱中烘干至恒重,得到改性竹纤维;

83.(2)将所述重量份的高密度聚乙烯、稀土化合物、亲水聚合物、硬质酸钙、蒙脱石粉、分散润滑剂依次加入到搅拌机中,在500r/min的转速下,充分搅拌2h,得到改性聚乙烯;

84.(3)按重量比将改性聚乙烯与磁化活性粉末在800r/min转速下搅拌混合1h后,通过单螺杆挤出机挤出造粒,得到磁化聚乙烯;

85.(4)将步骤(1)制得的改性竹纤维粉碎干燥后,与步骤(3)制得的磁化聚乙烯高速分散均匀,升温至130℃,依次加入偶联剂、相容剂,混合20min后,加入润滑剂,继续混合搅拌30min,得到混合物料;将混合物料送入冷混锅中冷却,温度降至45℃后放料送入同向平行双螺杆挤出造粒;将造好粒的粒料真空上料,经气流式烘干机加入竹塑单螺杆挤出机中,经混炼、塑化、排气后,通过模具挤出成型,制得改性竹纤维悬浮磁性填料。

86.本实施例中,上述混合碱液包括浓度为45%的氢氧化钠溶液、尿素、蒸馏水;上述45%的氢氧化钠溶液、尿素、蒸馏水的比例为0.8:1.2:9;上述改性剂为0.5mol/l的氯化铁水溶液;上述0.5mol/l的氯化铁水溶液与竹原纤维的体积质量比为10:1。

87.试验例

88.为了确定本发明制备的改性竹纤维悬浮磁性填料的性能,现对实施例1~6制备的改性竹纤维悬浮磁性填料及普通聚乙烯悬浮填料分别进行性能测试:

89.将实施例1~6制备的污水处理用磁性填料、普通聚乙烯悬浮填料作为生物填料填充于相同的生物膜反应器中。设置生物膜反应器试验条件如表1所示,在进水停留时间设定在8h,温度为25℃的情况下,挂膜一个月后测定实施例1~6制备的污水处理用磁性填料、普通聚乙烯悬浮填料对生活污水中cod去除率、nh

4+

‑

n去除率,测定结果如表2所示。

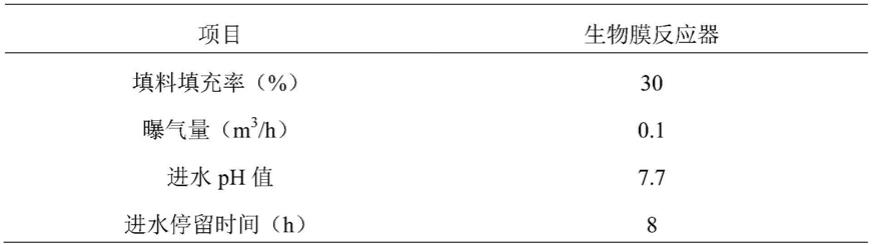

90.表1生物膜反应器试验条件

[0091][0092]

表2对污水中cod的去除率、氨氮的去除率、总磷的去除率

[0093]

[0094]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明实施例可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1