一种填料式生物转盘、基于填料式生物转盘进行氨氮转化的方法

本发明涉及氮素回收利用技术领域,尤其涉及一种填料式生物转盘、基于填料式生物转盘进行氨氮转化的方法。

背景技术:

氮是农作物细胞蛋白质的主要成分,也是叶绿素、植物激素等有机化合物的主要成分,适当施加氮肥有利于提高农作物的产量和质量。常用的氮肥有铵态氮肥(主要有(nh4)2so4、nh4hco3、nh4cl等)、硝态氮肥(主要有nano3、ca(no3)2等)、酰胺态氮肥(主要是co(nh2)2,亦称为尿素)。铵态氮肥易被土壤胶体吸附,长时间的富集后易形成局部高浓度铵氮环境,对农作物生长产生毒害作用;此外,农作物吸收过量的铵态氮对钙、镁、钾等养分的吸收具有一定的抑制作用。硝态氮肥易溶于水,更易被农作物吸收,且对钙、镁、钾等养分的吸收无抑制作用;硝酸盐带负电荷,不易被土壤胶体吸附,可有效避免局部高氮环境;但硝态氮肥价格相对高昂,规模化应用较少。尿素是固体氮中含氮最高的氮肥且价格相对较低,因此应用最为广泛;尿素在土壤中水解后多以铵态氮形式存在于土壤及水体环境中。实际农业生产中,大量施用尿素造成农用地域及水体氮素过剩,是引起农业水体富营养化不可忽视的重要因素。经实地调查水稻种植区发现,农业沟渠中的氨氮随季节性变化,其浓度范围约为20~150mg/l。

目前,对农业沟渠氮素的合理化处理尚无有效措施,排至大型水体进行稀释仍是常用方法,也是农业湿地水体富营养化的主要因素。水体或土壤中的氨氮在有氧及有碱度的条件下易被氨氧化菌(aob)转化为亚硝氮,再被亚硝酸盐氧化菌(nob)转化为硝态氮。鉴于此,填料式生物转盘,能够将农业沟渠中的氨氮先富集转化,再以硝态氮的形式回用于灌溉;其原理主要为:转盘中的填料经生物驯化后形成的生物膜上富集有aob和nob,使得生物转盘同时具有吸附氨氮和转化氨氮的能力,通过优化供氧以及碱度合理添加即可在农业沟渠中应用。

但是,现有的填料式生物转盘存在比表面积小、挂膜性能差、处理效率低、使用寿命短。因此,有必要提供一种表面面积大、挂膜性能好和处理效率高的填料式生物转盘。

技术实现要素:

有鉴于此,本发明的目的在于提供一种填料式生物转盘、基于填料式生物转盘进行氨氮转化的方法。本发明提供的填料式生物转盘比表面积大、挂模性能好、处理效率高,且使用寿命长。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种填料式生物转盘,包括转动轴、若干扬水板和若干填料框;每个填料框为两个含网孔的圆盘相扣而成;所述填料框具有中空结构;所述填料框的中空结构内填充有填料,所述填料包括天然沸石和/或饭麦石;

所述转动轴穿过填料框的中心,并带动填料框绕转动轴旋转。

优选地,所述圆盘的网孔的直径为0.85~2mm;所述圆盘的网孔的设置密度为10~20目;所述填料的粒径为3~18mm;所述填料的填充密度为60~80%。

优选地,所述填料框的材质为木质、竹质、亚克力或pvc。

本发明还提供了一种基于填料式生物转盘进行氨氮转化的方法,包括以下步骤:

(1)将填料式生物转盘置于反应器内,模拟进水持续流入,所述填料式生物转盘的填料进行吸附,当出水的氨氮浓度降至所述模拟进水的氨氮浓度的20~30%,继续进水,当出水的氨氮浓度升至所述模拟进水的氨氮浓度的90~100%,停止进水和出水;对反应器内水体接种活性污泥,并调节碱度和曝气,所述活性污泥中的微生物进行转化,当所述反应器内水体的硝氮浓度升至所述模拟进水的氨氮浓度的70~90%,转化完成,并排空反应器;

(2)重复(1)至吸附过程中的水力停留时间为10±2h,得到具有转化氨氮能力的生物转盘;

(3)将所述具有转化氨氮能力的生物转盘置于处理反应器中,持续流入待处理水体,进行氨氮转化;

所述填料式生物转盘为上述技术方案所述的填料式生物转盘;

所述调节碱度的试剂为nahco3或na2co3,所述调节碱度的试剂与反应器内水体的氨氮的质量比为(7~9):1。

优选地,步骤(1)中所述填料式生物转盘的面积的50%浸没在液面下;所述填料式生物转盘中填料的总体积为反应器体积的25~50%;

所述模拟进水的氨氮浓度为50mg/l,ph值为7.0±0.5;

所述吸附包括以下参数:所述填料式生物转盘的转速为0.6~15r/min,水温为30±5℃,水力停留时间为8~16h。

优选地,步骤(1)中,所述活性污泥的mlss为2500~3000mg/l;所述活性污泥的加入质量与反应器的体积比为(10~15)g:1l;

所述曝气维持所述反应器内水体的溶解氧浓度为3~5mg/l。

优选地,步骤(3)中,所述待处理水体的氨氮浓度为20~150mg/l。

优选地,步骤(3)中,所述氨氮转化的参数包括:所述填料式生物转盘的面积的50%浸没在液面下;所述填料式生物转盘的转速为0.6~8r/min,水温为30±5℃。

优选地,步骤(3)中,氨氮转化的过程中,当出水的氨氮浓度为10mg/l以下时为正常运行;当处理反应器内水体的氨氮浓度增加至20±5mg/l时为运行控制点,当达到运行控制点时进行后处理,所述后处理包括以下步骤:停止进水,补充碱度并曝气,进行氨氮解吸-转化,直至处理反应器内水体的氨氮浓度降为10mg/l以下,将处理反应器排空;再持续流入待处理水体进行氨氮转化。

优选地,步骤(3)中,当填料式生物转盘中的填料出现板结或生物膜过厚时,还包括对所述填料进行冲洗。

本发明提供了一种填料式生物转盘,包括转动轴、若干扬水板和若干填料框;每个填料框为两个含网孔的圆盘相扣而成;所述填料框具有中空结构;所述填料框的中空结构内填充有填料,所述填料包括天然沸石和/或饭麦石;所述转动轴穿过填料框的中心,并带动填料框绕转动轴旋转。本发明提供的填料式生物转盘的填料框为两个含网孔的圆盘相扣而成,形成的中空结构内均可填充填料,增加了填料的填充量;填料种类的选择,提高了微生物的挂膜率,并对微生物有很好的吸附作用,使填料表面形成的生物膜能够抵御水流的冲击而避免脱落。圆盘的网孔和填料种类的选择也提高了填料式生物转盘的比表面积,能够提高微生物驯化效率,使填料式生物转盘负载更多的微生物,形成性能优异的生物膜,进而提高了填料式生物转盘的处理效率。另外,填料框由于是含网孔的圆盘相扣而成,具有可拆卸功能,能够对填料进行清洗,提高了填料式生物转盘的使用寿命。填料式生物转盘中的填料来源广,易获得,在农业沟渠中使用无二次污染隐患。

本发明还提供了一种基于填料式生物转盘进行氨氮转化的方法,本发明通过先对填料式生物转盘进行微生物驯化,在填料式生物转盘的填料表面形成具有氨氮转化的微生物膜;新型填料式生物转盘的使用,提高了微生物的挂膜率,进而获得了微生物转化效果好的具有氨氮转化的填料式生物转盘;利用该生物转盘处理待处理水体,处理方法简单,提高了对待处理水体中氨氮的处理效率。

实施例的数据表明:本发明的填料式生物转盘适用于氨氮浓度为20~150mg/l的农业沟渠水体,其出水的氨氮可有效控制在10mg/l以下,转化为硝态氮的率可稳定为50~93%。

附图说明

图1为本发明提供的填料框的主视图;

图2为本发明提供的填料框的截面图;

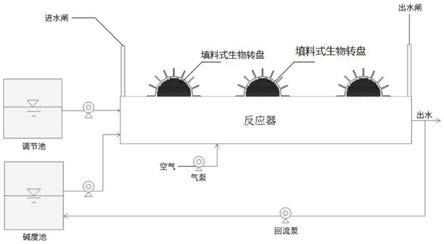

图3为本发明提供的基于填料式生物转盘进行氨氮转化的方法所用的装置图;

其中,1为含网孔的圆盘,2为填料。

具体实施方式

本发明提供了一种填料式生物转盘,包括转动轴、若干扬水板和若干填料框;每个填料框为两个含网孔的圆盘相扣而成;所述填料框具有中空结构;所述填料框的中空结构内填充有填料,所述填料包括天然沸石和/或饭麦石;

所述转动轴穿过填料框的中心,并带动填料框绕转动轴旋转。

本发明提供的填料式生物转盘包括转动轴,本发明对所述转动轴的材质或尺寸不做具体限定,采用本领域技术人员熟知的转动轴参数即可。

本发明提供的填料式生物转盘包括若干扬水板,本发明对所述扬水板的设置位置、尺寸、材质和个数不做具体限定,采用本领域技术人员熟知的填料式生物转盘常用的扬水板材质、尺寸、设置位置和个数即可。

本发明提供的填料式生物转盘包括若干填料框,每个填料框为两个含网孔的圆盘相扣而成;所述填料框具有中空结构;所述填料框的中空结构内填充有填料;所述填料包括天然沸石和/或饭麦石,进一步优选为天然沸石,所述天然沸石优选为天然斜发沸石。在本发明中,所述填料的粒径优选为3~18mm;所述填料的填充密度优选为60~80%。在本发明中,所述圆盘的网孔的直径优选为0.85~2mm;所述圆盘的网孔的设置密度优选为10~20目。在本发明中,所述填料框的材质优选为木质、竹质、亚克力或pvc,进一步优选为pvc。

在本发明中,图1为本发明提供的填料框的主视图,图2为本发明提供的填料框的截面图,其中,1为含网孔的圆盘,2为填料。

在本发明中,所述转动轴穿过填料框中心,并带动填料框绕所述转动轴旋转。

本发明还提供了一种基于填料式生物转盘进行氨氮转化的方法,包括以下步骤:

(1)将填料式生物转盘置于反应器内,模拟进水持续流入,所述填料式生物转盘的填料进行吸附,当出水的氨氮浓度降至所述模拟进水的氨氮浓度的20~30%,继续进水,当出水的氨氮浓度升至所述模拟进水的氨氮浓度的90~100%,停止进水和出水;对反应器内水体接种活性污泥,并调节碱度和曝气,所述活性污泥中的微生物进行转化,当所述反应器内水体的硝氮浓度升至所述模拟进水的氨氮浓度的70~90%,转化完成,并排空反应器;

(2)重复(1)至吸附过程中的水力停留时间为10±2h,得到具有转化氨氮能力的生物转盘;

(3)将所述具有转化氨氮能力的生物转盘置于处理反应器中,持续流入待处理水体,实现氨氮转化;

所述填料式生物转盘为上述技术方案所述的填料式生物转盘。

本发明将填料式生物转盘置于反应器内,模拟进水持续流入,所述填料式生物转盘的填料进行吸附,当出水的氨氮浓度降至模拟进水的氨氮浓度的20~30%,继续进水,当出水的氨氮浓度升至模拟进水的氨氮浓度的90~100%,停止进水和出水;对反应器内水体接种活性污泥,并调整碱度和曝气,所述活性污泥中的微生物进行转化,当所述反应器内水体的硝氮浓度升至模拟进水的氨氮浓度的70~90%,视为转化完成,并排空反应器;依次重复吸附-转化,至吸附过程中的水力停留时间为10±2h,得到具有转化氨氮能力的生物转盘。

在本发明中,所述填料式生物转盘的面积的50%优选浸没在液面下;所述填料式生物转盘中填料的总体积优选为反应器体积的25~50%,进一步优选为30~45%。在本发明中,所述模拟进水的氨氮浓度优选为50mg/l,ph值优选为7.0±0.5;所述模拟进水优选为氯化铵水溶液。

在本发明中,所述吸附优选包括以下参数:所述填料式生物转盘的转速优选为0.6~15r/min,进一步优选为8r/min;水温优选为30±5℃,水力停留时间优选为8~16h。

在本发明中,当出水的氨氮浓度降至所述模拟进水的氨氮浓度的20~30%,继续进水,是为了提高反应器内水体的氨氮浓度,避免后续的微生物转化填料式生物转盘上吸附的氨氮。

在本发明中,所述活性污泥的mlss优选为2500~3000mg/l;所述活性污泥优选活性污泥来自垃圾填埋场或污水处理厂,所述活性污泥在使用前优选进行预处理,所述预处理包括:经自来水清洗后滤去残渣,补充一定浓度的氨氮再持续曝气;所述活性污泥的加入质量与反应器的体积比优选为(10~15)g:1l。

在本发明中,所述调节碱度的试剂优选为nahco3或na2co3,所述调节碱度的试剂与反应器内水体的氨氮的质量比优选为(7~9):1,进一步优选为7.5:1。

在本发明中,所述曝气是根据溶解氧进行控制,所述曝气维持所述反应器内水体的溶解氧浓度优选为3~5mg/l。

得到具有转化氨氮能力的生物转盘后,本发明将所述具有转化氨氮能力的生物转盘置于处理反应器中,持续流入待处理水体,实现氨氮转化。

在本发明中,所述待处理水体的氨氮浓度优选为20~150mg/l。

在本发明中,所述氨氮转化的参数优选包括:所述填料式生物转盘的面积的50%优选浸没在液面下;所述填料式生物转盘的转速优选为0.6~8r/min,水温优选为30±5℃。

在本发明中,氨氮转化的过程中,出水的氨氮浓度为10mg/l以下为正常运行;当处理反应器内水体的氨氮浓度增加至20±5mg/l时为运行控制点,当达到运行控制点时进行后处理,所述后处理包括以下步骤:停止进水,补充碱度并曝气,进行氨氮解吸-转化,直至处理反应器内水体的氨氮浓度降为10mg/l以下,将处理反应器排空;再持续流入待处理水体进行氨氮转化。

在本发明中,所述补充碱度并曝气的参数优选与上述技术方案一致在此不再赘述。

在本发明中,所述解吸-转化包括两个过程:其一、氨氮从填料上解吸,也是氨氮吸附能力恢复的一个过程;其二,解吸出来的氨氮在aob和nob的作用下,消耗碱度和氧气,被转化为硝氮。

在本发明中,所述氨氮转化的过程中,当填料式生物转盘中的填料出现板结或生物膜过厚时,还包括对所述填料进行冲洗。

在本发明中,所述冲洗用试剂优选为水,本发明对所述冲洗的参数不做具体限定,只要能够将填料冲洗干净即可。

在本发明中,所述冲洗所得冲洗液中含有大量的微生物菌体,可直接用于灌溉;替换下来的吸附性能减弱的填料可换下来埋至农作物根部,可作为氮肥缓释材料使用。

图3为本发明提供的基于填料式生物转盘进行氨氮转化的方法所用的装置图,包括反应器,所述填料式生物转盘置于所述反应器中;所述反应器对应两侧设置进水闸和出水闸;所述反应器的底部设置气泵,所述反应器设置进水闸一侧还连接调节池和碱度池;所述调节池设置格栅,去除悬浮物;所述碱度池用于调节反应器内的碱度,所述气泵进行曝气。

下面结合实施例对本发明提供的填料式生物转盘、基于填料式生物转盘进行氨氮转化的方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

实施例1

所述填料式生物转盘包括转动轴、扬水板和填料框;所述填料框为两个含网孔的圆盘相扣而成;所述填料框具有中空结构;所述转动轴穿过填料框的中心,并带动填料框绕转动轴旋转。

所述填料框的中空结构内填充有填料;所述填料为天然沸石,所述天然斜发沸石的粒径为4mm;所述圆盘的网孔的直径为0.85mm;所述网孔的设置密度为20目;所述填料的填充密度为80%。

1、填料式生物转盘中加入天然斜发沸石,填料总体积占反应池体积的30%;采用连续进水方式培养填料式生物转盘,模拟进水的氨氮浓度为50mg/l,hrt为8h,水温控制为30℃,填料式生物转盘的转速维持在4r/min;定期检测出水的氨氮、亚硝氮和硝氮的浓度,以便掌握氨氮吸附-解吸过程。

2、根据实验结果,在吸附阶段,出水的氨氮浓度逐渐下降,当吸附趋于饱和后,氨氮浓度逐渐上升,当出水的氨氮浓度升至45mg/l时,关闭进水闸和出水闸,在反应器内水体接种活性污泥(污泥mlss为3000mg/l,投加量与反应器体积比为10g/l);使用碱度投加装置补充碱度,按碳酸氢钠和反应器内水体的氨氮的质量比为7.5:1投加nahco3;启动曝气装置,维持反应器内水体的溶解氧浓度为5±0.5mg/l,填料式生物转盘转速维持为5r/min,此时进行的是硝化反应。此时,反应池内水体的氨氮浓度逐渐降低,硝氮浓度缓慢上升,当反应池内水体的硝氮浓度升至40mg/l时,硝化完成;微生物在填料表面逐渐形成生物膜,nob在生物膜中逐步占据优势地位,填料式生物转盘驯化完成。

3、将四个驯化完成的填料式生物转盘分两组(每组两个)串联到两根转轴上,由电机驱动旋转,转速维持为4r/min;待处理进水的氨氮浓度为50mg/l,hrt和水温与步骤1相同,经填料式生物转盘处理,约80%以上的氨氮转化为硝氮,剩余的氨氮浓度约为10mg/l以下;使用离心泵抽出反应池中的水用于灌溉;至此,完成一个循环,继续进水,重复以上操作。

实验表明,待处理进水的氨氮浓度为50mg/l时,经填料式生物转盘处理,可实现氨氮的截留和转化,并回用于灌溉。

实施例2

所述填料式生物转盘包括转动轴、扬水板和填料框;所述填料框为两个含网孔的圆盘相扣而成;所述填料框具有中空结构;所述转动轴穿过填料框的中心,并带动填料框绕转动轴旋转。

所述填料框的中空结构内填充填料;所述填料为天然斜发沸石,所述天然斜发沸石的粒径为4mm;所述圆盘的网孔的直径为0.85mm;所述圆盘的网孔的设置密度为20目;所述填料的填充密度为80%。

1、填料式生物转盘中加入天然斜发沸石,填料总体积占反应池体积的30%;采用连续进水方式培养填料式生物转盘,模拟进水的氨氮浓度为50mg/l,hrt为8h,水温控制为30℃,填料式生物转盘的转速维持在4r/min;定期检测出水的氨氮、亚硝氮和硝氮的浓度,以便掌握氨氮吸附-解吸过程。

2、根据实验结果,在吸附阶段,出水的氨氮浓度逐渐下降,当吸附趋于饱和后,氨氮浓度逐渐上升,当出水的氨氮浓度升至45mg/l时,关闭进水闸和出水闸,对反应池内水体接种活性污泥(污泥mlss为3000mg/l,投加量与反应池体积比为10g/l);使用碱度投加装置补充碱度,按碳酸氢钠和反应池内水体的氨氮的质量比为7.5:1投加nahco3;启动曝气装置,维持反应池内水体的溶解氧浓度为5±0.5mg/l,填料式生物转盘的转速维持为5r/min,此时进行的是硝化反应。此时,反应池的氨氮浓度逐渐降低,硝氮浓度缓慢上升,当反应池内水体的硝氮浓度升至40mg/l时,硝化完成;微生物在填料表面逐渐形成生物膜,nob在生物膜中逐步占据优势地位,填料式生物转盘驯化完成。

3、将六个驯化完成的填料式生物转盘分三组(每组两个)串联到两根转轴上,由电机驱动旋转,转速维持为4r/min;待处理进水的氨氮浓度为90mg/l,hrt为8h,水温控制为30℃;经填料式生物转盘处理,80%以上氨氮转化为硝氮,剩余的氨氮浓度为10~15mg/l;使用离心泵抽出反应池中的水用于灌溉;至此,完成一个循环,继续进水,重复以上操作。

实验表明,待处理进水的氨氮浓度为90mg/l时,经填料式生物转盘处理,可实现氨氮的截留和转化,并回用于灌溉。

实施例3

所述填料式生物转盘包括转动轴、扬水板和填料框;所述填料框为两个含网孔的圆盘相扣而成;所述填料框具有中空结构;所述转动轴穿过填料框的中心,并带动填料框绕转动轴旋转。

所述填料框的中空结构内填充有填料;所述填料为天然斜发沸石,所述天然斜发沸石的粒径为4mm;所述圆盘的网孔的直径为0.85mm;所述圆盘的网孔的设置密度为20目;所述填料的填充密度为80%。

1、填料式生物转盘中加入天然斜发沸石,填料总体积占反应池体积的30%;采用连续进水方式培养填料式生物转盘,模拟进水的氨氮浓度为50mg/l,hrt为8h,水温控制为30℃,填料式生物转盘的转速维持在4r/min;定期检测出水的氨氮、亚硝氮和硝氮的浓度,以便掌握氨氮吸附-解吸过程。

2.根据实验结果,在吸附阶段,出水的氨氮浓度逐渐下降,当吸附趋于饱和后,出水的氨氮浓度逐渐上升,当出水的氨氮浓度升至45mg/l时,关闭进水闸和出水闸,对反应池内水体接种活性污泥(污泥mlss为3000mg/l,投加量与反应池体积比为10g/l);使用碱度投加装置补充碱度,按碳酸氢钠和反应池内水体的氨氮的质量比为7.5:1投加nahco3;启动曝气装置,维持反应池内水体的溶解氧浓度为5±0.5mg/l,填料式生物转盘的转速维持为5r/min,此时进行的是硝化反应。此时,反应池的氨氮浓度逐渐降低,硝氮浓度缓慢上升,当反应池内水体的硝氮浓度升至40mg/l时,硝化完成;微生物在填料表面逐渐形成生物膜,nob在生物膜中逐步占据优势地位,填料式生物转盘驯化完成。

3.将八个驯化完成的填料式生物转盘分两组(每组四个)串联到两根转轴上,由电机驱动旋转,转速维持为10±2r/min;待处理进水的氨氮浓度为120mg/l,hrt为12±2h,水温控制为30℃;经填料式生物转盘处理,80%以上氨氮转化为硝氮,剩余的氨氮浓度为15~20mg/l;使用离心泵抽出反应池中的水用于灌溉;至此,完成一个循环,继续进水,重复以上操作。

实验表明,待处理进水的氨氮浓度为120mg/l时,经填料式生物转盘处理,可实现氨氮的截留和转化,并回用于灌溉。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 还没有人留言评论。精彩留言会获得点赞!