一种基于改造的地铁列车风道清洁方法与流程

1.本发明涉及清洁技术,具体涉及地铁列车风道的清洁技术。

背景技术:

2.地铁列车作为人们日常生活中最重要的交通工具,每天运载着大量人员。众所周知,地铁列车需要在运行时,整体呈密封状。车厢内的通风则由空调系统和列车风道来配合完成。

3.地铁列车在运行一定时间后,则需要对空调系统和/或列车风道进行维护,不然将大大影响车厢内乘客的舒适度。如在夏季运行期间出现车厢内较为闷热,空调制冷效果等问题。

4.其中列车风道的定期维护更为重要,但是由于列车风道与常规楼宇风道的构造、尺寸不同,又处于狭小的空间内。现有列车风道基本通过压制成型后多段拼接而成,整体结构封闭一体化,这给列车风道的维护带来非常大的困难。为此人们设计出了多种针对列车风道的清洁技术或设备。

5.但是现有的地铁列车风道清洁技术,并不能够适合所有的列车风道结构。针对如下结构的列车风道,现有的清洁技术将无法进行有效的清洁。

6.该列车的风道结构较为特殊,在主风道与支风道连接处有一层均压束流板及一层蜂窝状导流管,二者紧密贴合,列车长期运行后积压了大量灰尘,导致出风量降低,影响制冷效果。同时,送风格栅上方也有一层金属束流板遮挡,无法直接到达需清洁的位置。

技术实现要素:

7.由此可见,针对上述特殊结构的列车风道所面临的无法有效清洁的问题,本发明的目的在于提供一种基于改造的地铁列车风道清洁方法,以实现对上述特殊结构列车风道的有效清洁。

8.为了达到上述目的,本发明提供的基于改造的地铁列车风道清洁方法,所述道清洁方法通过对待清洁的列车风道进行开孔改造,通过形成的清洁作业孔对风道内部进行刷洗,并且在刷洗清洁作业的同时对扬尘进行同步回收处理。

9.进一步地,所述道清洁方法依次包括:

10.拆卸出风口处组件;

11.切割束流板,针对待清洗位置切割束流板形成对应的作业孔,同时留有复位补板安装的空间;

12.清除列车风道内的导流板;

13.清洁风道,通过旋转刷对风道内部进行刷洗,并在清洁作业的同时使用集尘设备对扬尘进行同步回收处理;

14.束流板安装复位。

15.进一步地,所述清洁方法进行切割束流板时,首先针对待清洗位置,在束流板上确

定待切割的区域范围;

16.接着,在确定切割区域上安装设定好尺寸的限位模具;

17.接着,基于限位模具限定的区域对束流板进行切割。

18.进一步地,所述清洁方法进行清洁风道时,通过拍摄作业位置的照片或视频来对作业位置的清洁状况进行检测,对对清洁不彻底的部位再次刷洗。

19.进一步地,所述清洁方法清洁风道的过程如下:

20.(1)在清洁作业开始前,将待清洁风道的各个出风口和进风口用塑料薄膜进行封堵;

21.(2)在风道中间位置取一处接入集尘器;

22.(3)逐段打开密封的出风口或回风口,使用旋转刷进行清洁;

23.(4)逐段反复作业。

24.本发明提供的方案摒弃现有针对列车风道只采用直接清洁手段,创新的对列车风道进行结构上改造,实现对列车风道高效的清洁,不仅效率高,还能够提高清洁效果。同时基于改造后的结构,能够保证后续对列车风道清洁的便捷性。

附图说明

25.以下结合附图和具体实施方式来进一步说明本发明。

26.图1为本发明实例中涉及的列车风道的结构示例图;

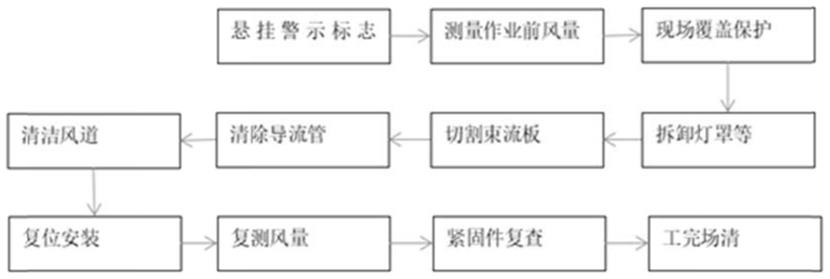

27.图2为本发明实例中列车风道清洁的流程图。

具体实施方式

28.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

29.众所周知,当前列车风道的设计及结构各异,没有统一标准。但人们对日常生活中公共场所的卫生安全愈发重视,若要确保卫生情况,必须经过风道清洁,同时要彻底清洁。

30.本实例针对的列车风道的结构较为特殊,在主风道与支风道连接处有一层均压束流板及一层蜂窝状导流管,二者紧密贴合,列车长期运行后积压了大量灰尘,导致出风量降低,影响制冷效果。同时,送风格栅上方也有一层金属束流板遮挡,无法直接到达需清洁的位置。

31.若需要对如此结构的列车风道进行彻底清洁,现有基于清洁设备或工装直接进行清洁的方式将无法适用。为此,本实例摒弃不改变清洁对象结构的直接清洁的常规思路,创新的反其道而行,对列车风道进行改造,通过一次性改造,解决列车30年设计使用寿命中的清洁问题。

32.具体的,本方案的实现如下:

33.(1)列车风道结构的改造。

34.由于列车风道基本通过压制成型后多段拼接而成,整体结构封闭一体化,风道清洁的关键问题在于有合适的作业孔将设备或工装送入风道内部进行清洁。因此,本实例针对需要清洁的列车风道,先在合适的位置开具作业孔,将作业设备或工装送入风道内部。

35.这里开具作业孔基于如下几个技术要求:

36.①

由于列车风道为整体压制成型,过多的在风道上开作业孔会破坏风道原本的结构,因此需考虑作业半径,尽量少开孔,并且开孔位置尽量选在硬度强度较高的部位。

37.②

为了方便作业,减少作业的复杂程度和人力损耗,一般作业孔会选在送风处,该位置在列车日常运行中属于可视位置,因此需要在作业完成后尽可能复原,以免降低列车客室内的美观程度。

38.③

需要综合考虑作业设备的尺寸,及开孔处原本的尺寸规格,控制合适的作业孔大小,同时为后期复原预留足够的空间。

39.④

进行开孔作业的位置一般为金属材质,需进行切割,常规切割涉及动火作业,且在作业时产生的火花容易损坏周围部件,因此需选择防爆、无火花的切割设备作业。

40.(2)车风道的清洁,在完成作业孔开孔后,开始进行正式的清洁作业。

41.这里清洁作业主要分为清洁及环境防护两部分:

42.①

列车风道清洁由于大部分为内附保温棉的管道,因此,不适宜使用常规风道的气鞭进行清洁,根据风道的实际尺寸、结构和作业半径,需定制相适宜的旋转刷对风道内部进行刷洗。

43.②

列车风道内部的主要污染物为灰尘,以及与冷凝水汽相结合的泥垢,因此,在刷洗清洁过程中不可避免的会有扬尘产生。大量扬尘会对车厢内环境造成二次污染,同时也会对作业人员造成粉尘伤害,故必须在清洁作业的同时使用集尘设备对扬尘进行同步回收处理。

44.上述列车风道结构为例,具体说明一下本实例对如此结构列车风道进行清洁的实施过程。

45.本实例针对图1所示结构的列车风道,采用对送风格栅上方的金属束流板进行切割改造,拆除内部蜂窝状导流管,再完成风道清洁作业的清洁方式。

46.由此,整个改造清洁过程,主要由以下步骤配合构成(如图1所示):

47.(1)悬挂警示标记。

48.为了保证改造清洁施工的安全性和高效性,本实例在列车的施工现场放置相应的检修警示标识,同时在列车司机室内的显著位置放置禁动标识。根据需要还可以设置其他标识。

49.(2)测量作业前风量。

50.针对风道内的导流管、束流板因长期得不到清洁会被灰尘堵塞,影响出风量,从而降低舒适度的问题,这里在清洁前进行风量测定与后续的清洁后进行的风量测定进行配合,可以确认风量是否恢复,避免清洁不到位或遗漏清洁,以达到高效全面清洁的目的。

51.这里进行风量测定的方式,可采用人工手持测风量仪在出风口处进行测量,或通过固定设备将风量测试设备固定在出风口处进行测量。

52.(3)现场覆盖保护。

53.施工人员还对施工现场的列车座椅进行覆盖保护。具体的覆盖方式可根据实际需求而定。

54.(4)拆卸出风口处组件。

55.这里列车的出风口处组件主要包括2层灯罩、2个送风格栅。

56.本步骤中依次拆卸2层灯罩和2个送风格栅,由此露出金属束流板,同时对拆卸后

的灯罩和送风格栅进行包裹保护。

57.(5)切割束流板。

58.本步骤通过采用设定的切割限位板,对金属束流板进行定位切割。

59.本步骤中具体针对待清洗位置切割束流板形成对应的作业孔,同时留有复位补板安装的空间。

60.这里在束流板上的所切割形成对应的作业孔,便于清洗设备通过该作业孔到达需要清洗的位置。该作业孔的形状不限,一般为长方形。

61.这里切割限位板辅助切割,能够有效配合实现无明火切割,确保切割出来的作业孔尺寸符合标准且边缝平整美观,同时保证不会因人工操作失误导致复位补板没有合适的安装位置。

62.同时,由于作业场地具有特殊性,常规切割需要进行动火作业,为了保证整个清洁的安全性和高效性,这里选用了无明火的铣刀与切割限位板进行配合,实现对束流板的高效且高精度的切割作业。

63.参见图2,这里的切割限位板10采用长方形的金属平板结构,中间区域11开设有预定尺寸的限位孔,该限位孔的尺寸形状与所需的作业孔对应。该限位板的两端区域12为固定区域,其上设置有固定孔13,以便通过紧固件与束流板进行拆卸的固定。这里的固定孔优选l的可调节固定孔,分布在限位板的四角处。

64.同时,该限位板与束流板进行固定时,其两端区域所对应的束流板上的区域,将可作为清洁完成后,复位补板安装的区域。

65.这里具体说明一下本步骤进行切割束流板的具体过程:

66.(1)首先针对待清洗位置,在束流板上确定待切割的区域范围,以形成对应的作业孔。这在确定待切割区域范围与所需的作业孔的尺寸相对应,而作业孔大小需同时兼顾:满足设备操作的空间;留有安装复位的紧固空间。

67.(2)接着,根据计算确定好的作业孔,设定好尺寸的限位模具,并在束流板上确定待切割的区域范围位置放置限位板,并使用枪钻螺丝进行固定,使得限位模具可拆卸的固定在束流板上。

68.(3)沿着限位模具上限位孔,利用无明火的铣刀对束流板进行无明火切割,以在束流板上形成作业孔。通过限位模具的限定作用,确保开出的作业孔尺寸符合标准且边缝平整美观,同时保证不会因人工操作失误导致复位补板没有合适的安装位置。

69.如此,能够在束流板上预定的位置形成尺寸符合标准且边缝整齐美观的作业孔。

70.(6)清除导流管。

71.通过切割形成的工作孔,清除列车风道内的蜂窝导流管。

72.针对风道结构设置有蜂窝导流管部件的情况,这可通过工作孔将遮挡住需要清洁的束流板的蜂窝导流管部件清除。

73.(7)清洁风道。

74.使用手持式旋转刷清洁风道。

75.这里的旋转刷采用侧面和顶部都有刷头的旋转刷,由此能够保证旋转清洁时的效果。

76.本步骤通过旋转刷对风道进行旋转清洁作业时,必须同步使用集尘设备对扬尘进

行回收。作为举例,这里进行旋转清洁的过程如下:

77.(1)首先开启集尘设备,接着,通过工作孔将旋转刷伸入风道内待清洁的区域,并启动旋转刷进行旋转清洁。

78.(2)旋转刷清洁时,需缓慢的移动刷头,确保所有作业位置都得到充分的刷洗。

79.(3)通过拍摄照片或内窥镜等方式,对拍摄位置的清洁情况进行确认,对清洁不彻底的部位再次刷洗。

80.本步骤在旋转清洁风道的过程中,使用集尘器同步回收扬尘。

81.这里举例说明一下,本步骤进行同步回收扬尘的过程如下:

82.①

在清洁作业开始前,将待清洁风道的各个出风口和进风口用塑料薄膜进行封堵,如封堵一段风道的全部进出风口,确保其处于密封状态。

83.②

选择合适的位置为集尘口链接集尘设备,这里对于风道长度较长的情况下,选择风道中部来形成集尘口,对于风道长度较短的情况,则选择风道末端来形成集尘口。

84.③

先打开集尘设备再进行清洁,先停止清洁再关闭集尘设备。

85.(8)复位安装。

86.针对切割开孔的金属束流板,采用复位补板对金属束流板上的开孔进行覆盖修补,形成完整的金属束流板。

87.这里的复位补板的尺寸是按照作业孔的尺寸并适当放大,这样既能够实现有效固定,能够对作业孔进行全面覆盖。

88.对于复位补板的固定位置优选相对于作业孔居中固定。

89.同时,该复位补板需放置在作业口的上方,如此降低紧固件意外失效后,掉落的风险。

90.针对复位补板,本方案中使用可靠的紧固件,例如尼龙铆钉,确保老化、拉力、防火等等级达标。同时采用两侧对称固定的方式进行固定,并在标准数量上增加10%

‑

20%的数量避免失效。

91.本方案中复位补板采用可拆卸的方式对金属束流板进行覆盖修补,如此便于后续的维护清洁,只需要直接拆除复位补板即可进行高效清洁,无需再进行切割操作。

92.在此基础上,进一步安装送风格栅和灯罩,最后清洁送风格栅

93.(9)复测风量。

94.这里在清洁后进行风量测定与清洁前进行的风量测定进行配合,可以确认风量是否恢复,避免清洁不到位或遗漏清洁,以达到高效全面清洁的目的。

95.这里进行风量测定的方式,可采用人工手持测风量仪在出风口处进行测量,或通过固定设备将风量测试设备固定在出风口处进行测量。

96.(10)紧固件复查;

97.这里可由人工通过相应的检查设备进行紧固件复查操作。

98.(11)清理施工现场。

99.通过清扫、吸尘等操作完成施工现场的清理,还原原貌。

100.由上实例可知,本方案通过创新的改造设置,能够对列车特殊风道进行高效且彻底的清洁,同时能够实现通过一次性改造,解决列车30年设计使用寿命中的清洁问题。

101.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术

人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1