处理膜浓缩液中阻垢剂的方法和装置与流程

1.本发明属于废水处理中的膜浓缩液处理再利用技术领域,具体设计一种处理膜浓缩液中阻垢剂的方法和装置。

背景技术:

2.反渗透(ro)脱盐技术广泛应用于苦咸水、海水淡化、饮料用水、化工生产等工业领域,与蒸馏法脱盐相比,反渗透技术具有能耗低,操作简便,系统占地面积小,运行费用经济等突出优点。随着制膜技术的改进、能量回收系统的开发、预处理技术的改进以及对高低盐度进水的广泛适用,反渗透脱盐成本逐年明显下降,反渗透工艺在经济、技术上的竞争力不断增强,将成为21世纪脱盐领域的主导高新技术之一。

3.在反渗透脱盐过程中,最大水回收率常常受到膜表面无机难溶盐(caco3、caso4、baso4等)结垢的限制。虽然一般反渗透系统在进水中添加阻垢剂,以将成垢离子维持在较高的过饱和度下而不结垢析出,从而提高水的回收率,但阻垢剂的作用也是有限的,因此也不可避免地产生浓缩液。ro系统长期运行中,膜结垢是一个十分突出的问题,会造成ro装置产水量的大幅下降。工业上与反渗透联用的纳滤膜,其浓缩系统承担高盐废水脱二价盐的主要任务。纳滤(nf)膜在同等压力下,膜通量比反渗透大得多。此外,纳滤能使特种浓缩分离设备与脱盐的过程同步进行,所以用纳滤代替反渗透,浓缩过程能有效快速地进行,并达到较大的浓缩倍数。由于具备以上特点,纳滤膜可以同时进行脱盐和浓缩,并具有相当快的处理速度。

4.反渗透/纳滤膜系统的回收率达到一定程度后,若再继续提高回收率,溶液中的成垢离子由于浓度已高度过饱和,阻垢剂不能将其维持在不结垢状态,最终在膜上结垢析出,故此时只有将浓缩液排放。即使采用了浓缩液循环技术也将有最终浓缩液的排放。ro最终排放液,目前一直没有被很好地利用。实际上,由于ro进水都经过了严格的预处理,故浓缩液的水质也很高。浓缩液含有较高的盐份,特别是ca

2+

、mg

2+

、hco

3-等成垢离子浓度高,具有较大的结垢趋势,易于结垢而不能直接继续利用。

5.增大回收率可通过将膜浓缩液进行处理,降低结垢趋势后再进行回用来实现,这样不仅增加了经济效益,还减少了浓缩液排放对环境的影响。然而,膜浓缩液中阻垢剂的存在对无机过饱和浓缩液起着稳定作用,增大了处理难度。

6.专利cn1235668c公开了一种膜浓缩液中阻垢剂的电芬顿氧化方法,该发明的技术方案中,采用电芬顿法对膜浓缩液进行处理,利用电化学过程中产生的二价铁离子(fe

2+

)与双氧水(h2o2)反应生成的强氧化剂-羟基自由基(oh

·

)来氧化破坏掉膜浓缩液中的阻垢剂,使溶液中高过饱和度的成垢离子失稳,然后通过溶液混凝,使浓缩液中的成垢盐类如caco3等析出而降低溶液的结垢趋势,从而可将浓缩液作为进水重新利用,提高反渗透系统水回收率。

7.专利cn100415659c公开了一种膜浓缩液中硫酸钙结垢盐的混凝脱除方法,利用混凝剂对膜浓缩液中的ca

2+

、so

42-成垢离子形成的纳米微粒的混凝作用,使溶液中高过饱和度

的成垢离子沉积出来,然后通过溶液过滤将沉积物除去,降低了膜浓缩液的结垢趋势,从而可将膜浓缩液作为进水重新利用,提高反渗透系统水回收率。

8.在上述专利中,浓缩液采用芬顿氧化无法回收二价盐,同时产生一定量的污泥。而在有阻垢剂存在的条件下,混凝效果脱除成垢离子的效果差。若不对浓缩液处理,浓缩液直接蒸发水量大,成本高。因此,亟待提出一种用于去除膜浓缩液中阻垢剂的方法。

技术实现要素:

9.本发明所要解决的技术问题是现有技术中膜浓缩液中存在阻垢剂,无法脱除成垢离子影响水回收率的问题,提出了一种用于去除膜浓缩液中阻垢剂的装置。

10.为达到本发明的目的,本发明提供了一种处理膜浓缩液中阻垢剂的装置,包括膜浓缩液输送装置和水力空化装置,所述水力空化装置设置在所述膜浓缩液输送装置的输送管路上。

11.作为本发明的具体实施方式,所述用于去除膜浓缩液中阻垢剂的装置还包括结晶池,且所述水力空化装置的出口与所述结晶池连通。

12.本发明中的膜浓缩液是指:原水经纳滤膜和/或反渗透膜处理时,由于膜的选择透过性,膜两侧分别产出富集盐分/二价盐的浓水测和另一侧淡水,其中浓水测的液体即为膜浓缩液。

13.水力空化现象的产生是由于孔板的阻流作用,液体流速增大、压力降低,当压力降至蒸汽压甚至负压时,溶解在流体中的气体会释放出来,同时流体汽化而产生大量空化泡,随后液体周围压力迅速恢复喷射扩张,空化泡瞬间破灭,从而产生空化。在低压区空化的液体挟带着大量空泡形成了“两相流”运动。空泡在随液体流动过程中,遇到周围压力增大时,体积将急剧缩小或溃灭,溃灭过程发生于瞬间(微秒级),因而空泡溃灭时将伴随极其复杂的多种物理、化学效应。关于空泡溃灭产生的特殊的环境,相关研究表明:空泡溃灭时将产生瞬时的局部高温(约5000℃)、高压(50mpa以上),即形成所谓的“热点”,并能形成强烈的冲击波和速度大于400km/h的微射流。

14.本发明采用水力空化装置处理膜浓缩液,利用水力空化瞬时的高能,氧化分解浓缩液中积累的阻垢剂,破坏阻垢效果,使得膜浓缩液中的成垢盐类如硫酸钙、碳酸钙能够析出,从而提高膜系统回收率,保证循环工段长周期有效运转。引入水力空化装置处理浓缩液的同时可以去除废水中部分cod(chemical oxygen demand,化学需氧量),防止零排放工艺中cod的积聚造成膜污染。本工艺流程简洁,无药剂加入、无副产物产生,具有很好的社会经济效益。

15.作为本发明优选的实施方式,所述水力空化装置包括射流器和/或多孔板;优选地,所述多孔板为文丘里板。

16.作为本发明优选的实施方式,所述水力空化装置的水力空化数不大于1。

17.优选地,所述水力空化装置的水力空化数为0.5~1,例如0.5,0.7,1及其任意组合的范围。

18.所述水力空化装置的进口压力0.1mpa~0.3mpa,例如0.1mpa,0.2mpa,0.3mpa及其任意组合的范围。

19.在本发明中,水力空化数是一个描述空化初生和空化状态的一个无量纲数cv,其

定义为cv=(p

0-pv)/0.5ρυ2,式中:p0为孔板下游恢复压强;pv为相应温度下水流的汽化压强;ρ为水的密度;υ孔内流体平均速度。

20.优选地,所述膜浓缩液输送装置包括离心泵。

21.作为本发明优选的实施方式,所述水力空化装置设置在距离结晶池进水口0.2m-2m处,例如0.2m,0.5m,0.8m,1.2m,1.5m,1.8m,2m及其任意组合的范围。

22.作为本发明优选的实施方式,所述的处理膜浓缩液中阻垢剂的装置,还包括絮凝池,所述絮凝池的入口与所述结晶池的出口连通。

23.第二方面,本发明提出了一种处理膜浓缩液中阻垢剂的方法,包括如下步骤;

24.将包括阻垢剂的膜浓缩液的ph调节至8.0-10.0;

25.将所述调节后的膜浓缩液依次通过膜浓缩液输送装置和水力空化装置后通入结晶池,在晶种的作用下反应第一时间,再加入絮凝剂进行沉降,直至所述结晶池的出水硫酸钙过饱和度降低至不大于150%。

26.本发明的处理膜浓缩液中阻垢剂的方法,通过水力空化作用破坏阻垢剂中的有效成分,使得过饱和的成垢盐类析出,可降低膜浓缩液的结垢趋势,使其作为进水重新利用,采用水力空化方法无需加入药剂、无污泥或其它副产物,对水质无影响。

27.作为本发明优选的实施方式,所述阻垢剂的浓度为10ppm-30ppm,例如10ppm,20ppm,30ppm及其任意组合的范围。

28.作为本发明优选的实施方式,所述膜浓缩液包括纳滤膜浓缩液和反渗透膜浓缩液,所述阻垢剂包括常用的硫酸钙阻垢剂、聚丙烯酰胺类阻垢剂和有机磷酸类阻垢剂。

29.作为本发明优选的实施方式,所述第一时间为0.8h-1.2h。

30.作为本发明优选的实施方式,所述晶种为硫酸钙或碳酸钙。晶种的投入量占所述浓缩液质量的5%-10%。

31.第三方面,本发明提出了所述的装置以及所述的方法在处理膜浓缩液中阻垢剂的应用。

附图说明

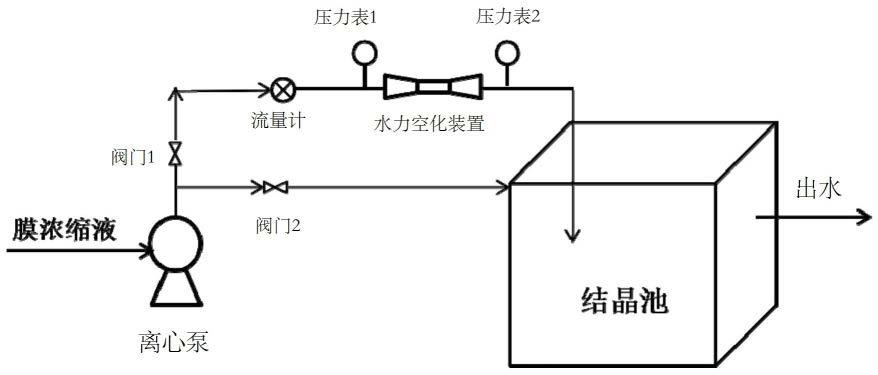

32.图1为本发明实施例的处理膜浓缩液中阻垢剂的装置图。

具体实施方式

33.下面结合具体实施例对本发明作进一步说明,但并不构成对本发明的任何限制。

34.本发明的阻垢剂购自纳尔科(北京)环保技术发展有限公司,型号:pc191。

35.本发明中,硫酸钙过饱和度测试方法:通过色谱检测相应水质中ca

2+

、so

42-、na

+

、cl-、k

+

、no

3-等离子的浓度,再将离子浓度输入winflows软件直接计算出该水质中硫酸钙的过饱和度。

36.以下实施例和对比例采用的某电厂脱硫废水ro浓水(膜浓缩液)出水水质如表1所示:

37.表1某电厂脱硫废水ro浓水出水水质

38.phca2+mg

2+

so

42-cl-6.71600mg/l5mg/l5760mg/l5000mg/l

39.实施例1

40.实施例1提供了一种处理上述膜浓缩液中阻垢剂的装置(如图1所示),由膜浓缩液输送装置、文丘里板和结晶池组成,文丘里板设置在膜浓缩液输送装置的输送管路上,水力空化装置的出口与结晶池连通。文丘里板设置在距离结晶池进水口1m处。

41.利用实施例1的装置处理膜浓缩液中阻垢剂的方法,包括如下步骤;

42.将包括20ppm阻垢剂的膜浓缩液的ph调节至9.0;

43.将所述调节后的膜浓缩液依次通过膜浓缩液输送装置和文丘里板后通入结晶池,文丘里板的进口压力0.25mpa,水力空化数为0.5。在结晶池中预投入5%~10%的硫酸钙,在硫酸钙的作用下反应1h,再加入20ppm絮凝剂反应30min后进行沉降。最后测得所述结晶池的出水硫酸钙过饱和度为118%。

44.实施例2

45.将包括20ppm阻垢剂的膜浓缩液的ph调节至9.0;

46.将调节后的膜浓缩液依次通过膜浓缩液输送装置和射流器后通入结晶池,射流器的进口压力0.2mpa,水力空化数为1。在结晶池中预投入5%~10%的硫酸钙,在硫酸钙的作用下反应1h,再加入20ppm絮凝剂反应30min后进行沉降。最后测得所述结晶池的出水硫酸钙过饱和度为150%。

47.实施例3

48.将包括20ppm阻垢剂的膜浓缩液的ph调节至9.0;

49.将所述调节后的膜浓缩液依次通过膜浓缩液输送装置和射流器后通入结晶池,射流器的进口压力0.3mpa,水力空化数为0.7。在结晶池中预投入5%~10%的硫酸钙,在硫酸钙的作用下反应1h,再加入20ppm絮凝剂反应30min后进行沉降。最后测得所述结晶池的出水硫酸钙过饱和度为115%。

50.实施例4

51.将包括30ppm阻垢剂的膜浓缩液的ph调节至9.0;

52.将所述调节后的膜浓缩液依次通过膜浓缩液输送装置和文丘里板后通入结晶池,文丘里板的进口压力0.3mpa,水力空化数为0.8。在结晶池中预投入5%~10%的硫酸钙,在硫酸钙的作用下反应1h,再加入20ppm絮凝剂反应30min后进行沉降。最后测得所述结晶池的出水硫酸钙过饱和度为140%。

53.实施例5

54.将包括30ppm阻垢剂的膜浓缩液的ph调节至9.0;

55.将所述调节后的膜浓缩液依次通过膜浓缩液输送装置和文丘里板后通入结晶池,文丘里板的进口压力0.25mpa,水力空化数为0.9。在结晶池中预投入5%~10%的硫酸钙,在硫酸钙的作用下反应1h,再加入20ppm絮凝剂反应30min后进行沉降。最后测得所述结晶池的出水硫酸钙过饱和度为150%。

56.实施例6~8区别于实施例1的是改变了文丘里板或射流器的孔板直径,其余条件不变。孔板直径增大,孔内的流体流速变小,由水力空化数计算公式可知cv对应变大。由流体流量与孔板直径可以计算出流速υ,通过压力表2可以测出下游压强p0,通过查对应温度下水的汽化压强pv,带入公式计算出cv。

57.实施例6

58.在文丘里板进口压力0.25mpa下,当cv为1.2时,最后测得所述结晶池的出水硫酸钙过饱和度为150%。

59.实施例7

60.在文丘里板的进口压力0.25mpa下,当cv为1.0时,最后测得所述结晶池的出水硫酸钙过饱和度为140%。

61.实施例8

62.在文丘里板的进口压力0.25mpa下,当cv为0.8时,最后测得所述结晶池的出水硫酸钙过饱和度为120%。

63.对比例1

64.对比例1与实施例1的区别仅在于:无水力空化装置,其余步骤和参数均相同。测得其出水硫酸钙过饱和度为300%。

65.从以上实施例和对比例中可以看出,加入水力空化空化装置(文丘里板或射流器)后,当调节水利空化装置的进口压力在0.2mpa-0.3mpa时,对应的出水过饱和度能达到150%以下。阻垢剂的浓度越低,水力空化效果越好,过饱和度降低的效果越好,尤其是在≤20ppm时,进口压力0.3mpa,过饱和度能达到115%。

66.在本发明中的提到的任何数值,如果在任何最低值和任何最高值之间只是有两个单位的间隔,则包括从最低值到最高值的每次增加一个单位的所有值。例如,如果声明一种组分的量,或诸如温度、压力、时间等工艺变量的值为50-90,在本说明书中它的意思是具体列举了51-89、52-88

……

以及69-71以及70-71等数值。对于非整数的值,可以适当考虑以0.1、0.01、0.001或0.0001为一单位。这仅是一些特殊指明的例子。在本技术中,以相似方式,所列举的最低值和最高值之间的数值的所有可能组合都被认为已经公开。

67.应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1