燃料电池单元的制造方法与流程

1.本说明书所公开的技术涉及燃料电池单元的制造方法。

背景技术:

2.日本特开2015

‑

173108所公开的燃料电池单元具有由金属板构成的隔离件。通过在容纳了电极部件的框架粘合隔离件来构成燃料电池单元。

3.存在通过向隔离件照射激光来将隔离件的表面改性的情况。例如存在通过向隔离件照射激光来除去隔离件表面的污渍的情况。若这样将激光向隔离件照射,则隔离件的表层部熔融,其后凝固。隔离件的表层部在凝固时收缩,因此在隔离件产生翘曲。以往,控制由激光的照射引起的隔离件的翘曲量较为困难,从而翘曲量的偏差较大。即,激光照射工序后的隔离件的形状的偏差较大。因此,在使用隔离件来制造燃料电池单元时,有时产生不良情况。在本说明书中,提出一种能够抑制在激光照射工序中产生于隔离件的翘曲量的偏差的隔离件的制造方法。

技术实现要素:

4.本说明书公开的燃料电池单元用的隔离件的制造方法具有以激光的照射范围呈线状延伸的方式向具有长方形的板形状的金属板的表面照射激光的工序。在上述工序中,以上述照射范围具有高能量区域和低能量区域的方式照射激光,其中,上述高能量区域是指在上述照射范围呈上述线状延伸的方向上的每单位距离的、由激光赋予的能量较高的区域,上述低能量区域是指上述能量较低的区域。上述高能量区域具有彼此分离的第1区域、第2区域、第3区域以及第4区域。上述第1区域和上述第2区域与上述长方形具有的一对长边的一方并行地延伸。上述第3区域和上述第4区域与上述一对长边的另一方并行地延伸。在相对于上述一对长边正交的方向上延伸的上述表面的中心线位于上述第1区域与上述第2区域之间、和上述第3区域与上述第4区域之间。

5.在该制造方法中,以在4个高能量区域(第1区域~第4区域)中赋予较高的能量的方式向金属板的表面照射激光。这样,在4个高能量区域中,在金属板产生较大的翘曲。若如上述那样在分散配置的第1区域~第4区域中产生较大的翘曲,则在金属板整体产生的翘曲量稳定,从而激光照射工序后的金属板(即,隔离件)的形状稳定。这样,根据该制造方法,能够抑制隔离件的翘曲量的偏差。

6.以下参考附图,对本发明的示例性实施例的特征、优点、以及技术和工业意义进行描述,在附图中,相同的附图标记表示相同的元件。

附图说明

7.图1是燃料电池组的立体图。

8.图2是燃料电池单元的分解立体图。

9.图3是燃料电池单元的剖视图(图4、5的iii

‑

iii线处的剖视图)。

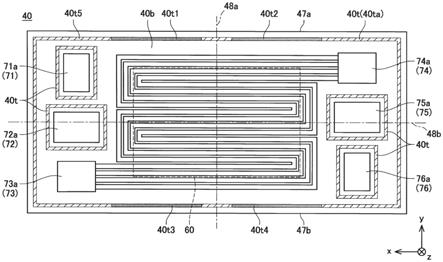

10.图4是隔离件40的表面40b的俯视图。

11.图5是隔离件50的表面50a的俯视图。

12.图6是隔离件40的制造方法的说明图。

13.图7是隔离件40的制造方法的说明图。

14.图8是表示实施例1的激光照射范围40t的隔离件40的表面40b的俯视图。

15.图9是表示通过以往的制造方法制造的隔离件40的翘曲量的剖视图。

16.图10是表示通过以往的制造方法制造的隔离件40的翘曲量的剖视图。

17.图11是表示通过以往的制造方法制造的隔离件40的翘曲量的剖视图。

18.图12是表示通过实施例的制造方法制造的隔离件40的翘曲量的剖视图。

19.图13是隔离件粘合工序的说明图。

20.图14是激光的能量线密度的说明图。

21.图15是表示实施例2的激光照射范围40t的隔离件40的表面40b的俯视图。

22.图16表示通过以往的制造方法制造的隔离件40的翘曲量s的偏差的柱状图。

23.图17是表示通过实施例3的制造方法制造的隔离件40的翘曲量s的偏差的柱状图。

24.图18是翘曲修正工序的说明图。

25.图19是表示翘曲修正工序中的激光照射范围40u的隔离件40的表面40a的俯视图。

26.图20是表示由翘曲修正工序和追加修正工序引起的翘曲量s的减少的柱状图。

具体实施方式

27.以下列举本说明书公开的技术要素。此外,以下的各技术要素分别是独立有用的。

28.也可以构成为:在本说明书公开的一个例子的制造方法的基础上,以比上述低能量区域高的能量密度向上述高能量区域照射激光。另外,也可以构成为:在本说明书公开的一个例子的制造方法的基础上,上述高能量区域的宽度比上述低能量区域的宽度宽。

29.在这些任意一个制造方法中,都能够使由激光对高能量区域每单位距离赋予的能量高于由激光对低能量区域每单位距离赋予的能量。

30.也可以构成为:在本说明书公开的一个例子的制造方法的基础上,在上述工序中,以上述照射范围与所述表面的外周缘并行地延伸为环状的方式照射激光。

31.也可以构成为:在本说明书公开的一个例子的制造方法的基础上,在上述工序中,以上述表面成为凹状的方式在上述金属板产生翘曲。也可以构成为:上述制造方法还具有向上述金属板的相对于上述表面的背面的包括上述翘曲的顶部在内的范围照射激光的工序。

32.根据该制造方法,能够减少在隔离件产生的翘曲。

33.也可以构成为:在本说明书公开的一个例子的制造方法的基础上,在向上述背面照射激光的上述工序中,以沿着与上述长边交叉的方向使激光的照射范围呈线状延伸的方式照射激光。

34.根据该制造方法,能够更有效地减少在隔离件产生的翘曲。

35.也可以构成为:在本说明书公开的一个例子的制造方法的基础上,上述金属板的上述背面具有形成有槽的槽区域、和配置于上述槽区域的周围的平坦区域。也可以构成为:在向上述背面照射激光的上述工序中,向上述平坦区域照射激光。

36.这样,若向平坦区域照射激光,则激光容易被金属板吸收,因此能够更有效地减少在隔离件产生的翘曲。

37.图1所示的燃料电池组10由多个燃料电池单元12的层叠体构成。在包括图1在内的各附图中,将层叠多个燃料电池单元12的方向示出为z方向,将与z方向正交的一个方向示出为x方向,将与x方向及z方向正交的方向示出为y方向。在燃料电池组10设置有流路71~76。流路71~76分别从燃料电池组10的端面向z方向延伸。流路71是氧化剂气体供给流路,流路76是氧化剂气体排出流路。经由氧化剂气体供给流路71向各燃料电池单元12供给氧化剂气体(在本实施方式中为氧(o2))。将通过了各燃料电池单元12的氧化剂气体经由氧化剂气体排出流路76向燃料电池组10的外部排出。流路74是燃料气体供给流路,流路73是燃料气体排出流路。经由燃料气体供给流路74向各燃料电池单元12供给燃料气体(在本实施方式中为氢(h2))。将通过了各燃料电池单元12的燃料气体经由燃料气体排出流路73向燃料电池组10的外部排出。通过向各燃料电池单元供给燃料气体和氧化剂气体,从而在各燃料电池单元12进行发电。流路75是制冷剂供给流路,流路72是制冷剂排出流路。经由制冷剂供给流路75向各燃料电池单元12供给制冷剂。将通过了各燃料电池单元12的制冷剂经由制冷剂排出流路72向燃料电池组10的外部排出。通过在燃料电池组10内流动的制冷剂将各燃料电池单元12冷却。

38.图2是一个燃料电池单元12的分解立体图。如图2所示,燃料电池单元12具有膜/电极接合体(以下,称为mea(membrane electrode assembly))20、树脂框架30、隔离件40以及隔离件50。树脂框架30、隔离件40以及隔离件50分别具有在x方向上较长的长方形的板形状。树脂框架30、隔离件40以及隔离件50在z方向上层叠。以下,将树脂框架30的与隔离件40接近的一个表面称为表面30a,将其相反的一侧的树脂框架30的表面称为表面30b。另外,以下,将隔离件40的与树脂框架30接近的一个表面称为表面40b,将其相反的一侧的隔离件40的表面称为表面40a。另外,以下,将隔离件50的与树脂框架30接近的一个表面称为表面50a,将其相反的一侧的隔离件50的表面称为表面50b。在树脂框架30的中央,设置有在z方向上将树脂框架30贯通的贯通孔36。mea20配置于贯通孔36内。隔离件40的表面40b与树脂框架30的表面30a粘合。由隔离件40覆盖贯通孔36。隔离件50的表面50a与树脂框架30的表面30b粘合。由隔离件50覆盖贯通孔36。这样,树脂框架30被夹在隔离件40与隔离件50之间。

39.在树脂框架30、隔离件40以及隔离件50分别设置有与流路71对应的贯通孔71a、与流路72对应的贯通孔72a、与流路73对应的贯通孔73a、与流路74对应的贯通孔74a、与流路75对应的贯通孔75a、以及与流路76对应的贯通孔76a。在沿着z方向俯视燃料电池单元12时,在贯通孔71a、72a、73a与贯通孔74a、75a、76a之间配置有贯通孔36(即,mea20)。

40.树脂框架30是绝缘性的部件。如图3所示,树脂框架30具有在z方向上层叠的树脂层31、32、33。树脂层31、32、33均由绝缘性的树脂(例如,酸改性聚丙烯等)构成。树脂层31具有较高的刚性。树脂层32、33具有热塑性,在软化时发挥较高的粘着性。树脂层31被夹在树脂层32与树脂层33之间。树脂层32与隔离件40粘合,树脂层33与隔离件50粘合。

41.mea20具有电解质膜21、阳极层22以及阴极层23。电解质膜21由固体高分子材料构成。阳极层22和阴极层23由在电解质中扩散了包括白金等催化剂在内的导电性粒子的材料等构成。阳极层22覆盖与隔离件40接近的一侧的电解质膜21的表面。阴极层23覆盖与隔离件50接近的一侧的电解质膜21的表面。

42.隔离件40是导电性的部件。隔离件40具有金属板41和碳膜42、43。金属板41由钛(ti)或者钛合金构成。碳膜43覆盖与树脂框架30及mea20接近的一侧的金属板41的表面。碳膜42覆盖位于与碳膜43相反的一侧的金属板41的表面。

43.隔离件40的局部折弯,由此在隔离件40的表面40b设置有槽44。如图4所示,槽44从贯通孔74a延伸至贯通孔73a。图4的范围60表示隔离件40与mea20对置的范围(在沿着z方向观察时为隔离件40与mea20重叠的范围)。槽44在范围60内曲折延伸。如图3所示,隔离件40的表面40b在槽44以外的部分与树脂框架30和mea20相接触。更详细而言,表面40b在槽44以外的部分与树脂框架30的树脂层32和mea20的阳极层22相接触。由被槽44、树脂框架30以及mea20包围的空间构成燃料气体流路77。燃料气体流路77沿着隔离件40与树脂框架30的界面、和隔离件40与mea20的界面延伸。在燃料气体供给流路74(贯通孔74a)内流动的燃料气体向燃料气体流路77内流入。燃料气体当在燃料气体流路77内从上游端流动至下游端后,向燃料气体排出流路73(贯通孔73a)排出。

44.如图3所示,在表面40b的局部的范围40s未设置碳膜43。隔离件40在范围40s内与树脂框架30的树脂层32粘合。即,范围40s内的金属板41与树脂框架30的树脂层32粘合。如图4所示,未设置碳膜43的范围40s设置为在表面40b包围贯通孔71a、72a、75a、76a。另外,范围40s设置为在表面40b与隔离件40的外周缘并行。以下,将范围40s中的与隔离件40的外周缘并行的部分称为范围40sa。范围40sa与隔离件40的外周缘并行地延伸为环状。范围40sa包围设置有槽44和贯通孔71a~76a的范围的整周。在图4所示的范围40s内,隔离件40与树脂框架30粘合。

45.隔离件50是导电性的部件。如图3所示,隔离件50具有金属板51、和碳膜52、53。金属板51由钛(ti)或者钛合金构成。碳膜52覆盖与树脂框架30及mea20接近的一侧的金属板51的表面。碳膜53覆盖位于与碳膜52相反的一侧的金属板51的表面。

46.如图3所示,隔离件50的局部折弯,由此在隔离件50的表面50a设置有槽54。如图5所示,槽54从贯通孔71a延伸至贯通孔76a。图5的范围62表示隔离件50与mea20对置的范围(在沿着z方向观察时为隔离件50与mea20重叠的范围)。槽54在范围62内曲折延伸。如图3所示,隔离件50的表面50a在槽54以外的部分与树脂框架30和mea20相接触。更详细而言,表面50a在槽54以外的部分与树脂框架30的树脂层33和mea20的阴极层23相接触。由被槽54、树脂框架30以及mea20包围的空间构成氧化剂气体流路78。氧化剂气体流路78沿着隔离件50与树脂框架30的界面、和隔离件50与mea20的界面延伸。在氧化剂气体供给流路71(贯通孔71a)内流动的氧化剂气体向氧化剂气体流路78内流入。氧化剂气体当在氧化剂气体流路78内从上游端流动至下游端后,向氧化剂气体排出流路76(贯通孔76a)排出。

47.如图3所示,在表面50a的局部的范围50s未设置碳膜52。隔离件50在范围50s内与树脂框架30的树脂层33粘合。即,范围50s内的金属板51与树脂框架30的树脂层33粘合。如图5所示,未设置碳膜52的范围50s设置为在表面50a包围贯通孔72a、73a、74a、75a。另外,范围50s设置为在表面50a与隔离件50的外周缘并行。以下,将范围50s中的与隔离件50的外周缘并行的部分称为范围50sa。范围50sa与隔离件50的外周缘并行地延伸为环状。范围50sa包围设置有槽54和贯通孔71a~76a的范围的整周。在图5所示的范围50s内,隔离件50与树脂框架30粘合。

48.在使燃料电池单元12动作时,使燃料气体向燃料气体流路77流动,并且使氧化剂

气体向氧化剂气体流路78流动。由此,向mea20供给燃料气体和氧化剂气体,从而在mea20进行发电。通过隔离件40和隔离件50将在mea20中产生的电力向外部引出。即,隔离件40和隔离件50作为配线发挥功能。隔离件40、50的表面被碳膜覆盖,因此隔离件40、50具有较高的导电性。因此,以低损失将电力从mea20向外部供给。

49.(金属板成型工序)

50.接下来,对实施例1的隔离件40的制造方法进行说明。首先,通过冲压加工等,在金属板41形成贯通孔71a~76a和槽44。

51.(涂层工序)

52.接下来,如图6所示,以覆盖金属板41的整个表面的方式形成碳膜42、43。这里,以10nm~100nm的厚度形成碳膜42、43。

53.(激光照射工序)

54.接下来,如图7所示,向隔离件40的表面40b(即,碳膜43的表面)的局部照射激光l(例如,yag激光)。碳膜43容易吸收激光,因此在激光的照射范围内将隔离件40加热为高温。因此,将碳膜43蒸发并除去。由此,形成除去了碳膜43的范围40s。这里,通过使激光点移动,如图4所示,从而形成范围40s。这样,范围40s与激光的照射范围一致。另外,在污渍(例如,润滑油的残渣)附着于金属板41的表面的情况下,将污渍与碳膜43一起蒸发。因此,在污渍几乎不存在于范围40s内的状态下金属板41露出。

55.图8的范围40t(打阴影线的范围)表示激光照射工序中的激光照射范围。如上述那样,激光照射范围40t与图4的范围40s一致。以下,将激光照射范围40t中的与表面40b的外周缘并行的部分称为激光照射范围40ta。在激光照射工序中,根据位置变更激光的能量密度(mj/mm2)。如图8所示,在激光照射范围40t内,设定4个高能量区域40t1~40t4。高能量区域40t1~40t4都包括在激光照射范围40ta(与隔离件40的外周缘并行的部分)内。以下,将激光照射范围40t的高能量区域40t1~40t4以外的区域称为低能量区域40t5。在激光照射工序中,对高能量区域40t1~40t4以比低能量区域40t5高的能量密度照射激光。例如,能够将对高能量区域40t1~40t4的能量密度设为对低能量区域40t5的能量密度的1.5倍以上的能量密度。例如,能够对高能量区域40t1~40t4以33mj/mm2的能量密度照射激光,并能够对低能量区域40t5以19mj/mm2的能量密度照射激光。此外,激光的能量密度可以通过使激光的输出(w)变化来调整,可以通过使激光的振荡频率变化来调整,可以通过使激光点直径变化来调整,可以通过使激光点的移动速度变化来调整,也可以通过使激光的脉冲宽度变化来调整。高能量区域40t1~40t4彼此分离。高能量区域40t1、40t2沿着作为长方形的表面40b的一对长边47a、47b中的长边47a延伸。高能量区域40t3、40t4沿着长边47b延伸。高能量区域40t1相对于高能量区域40t3配置于y方向的位置。高能量区域40t2相对于高能量区域40t4配置于y方向的位置。图8所示的中心线48a是在相对于长边47a、47b正交的方向上延伸的表面40a的中心线,中心线48b是相对于长边47a、47b并行地延伸的表面40a的中心线。高能量区域40t1、40t2配置于中心线48a的两侧。即,中心线48a位于高能量区域40t1与高能量区域40t2之间。高能量区域40t3、40t4配置于中心线48a的两侧。即,中心线48a位于高能量区域40t3与高能量区域40t4之间。高能量区域40t1、40t3配置于中心线48b的两侧。即,中心线48b位于高能量区域40t1与高能量区域40t3之间。高能量区域40t2、40t4配置于中心线48b的两侧。即,中心线48b位于高能量区域40t2与高能量区域40t4之间。

56.若在激光照射工序中向隔离件40照射激光,则在激光照射范围40t内金属板41的表层部熔融,其后凝固。金属板41的熔融的部分在凝固时收缩。因此,在照射了金属板41的激光的表面与其背面之间产生应力差,从而在金属板41(即,隔离件40)产生翘曲。更详细而言,隔离件40以如下方式发生翘曲,被照射激光的表面40b变为凹形状,作为其背面的表面40a变为凸形状。在以均匀的能量密度向激光照射范围40t整体照射激光的情况下,因在金属板41整体产生的应力的平衡,在所制造的每个隔离件40产生的翘曲量变化。例如,存在如图9那样翘曲量s变大的情况、如图10那样翘曲量s为中等程度的情况、如图11那样翘曲量s变小的情况。此外,如图9~11所示,翘曲量s是将隔离件40载置于平面上时的最上部的高度。这样,在以均匀的密度向激光照射范围40t整体照射激光的情况下,激光照射工序后的隔离件40的形状的偏差较大。与此相对地,若如上述那样以较高的能量密度向4个高能量区域40t1~40t4照射激光,则在高能量区域40t1~40t4金属板41熔融并凝固的部分的深度和宽度变大。其结果是,如图12所示,主要在与高能量区域40t1~40t4对应的范围内产生翘曲,从而在隔离件40整体产生的翘曲量稳定。因此,不易在激光照射工序后的隔离件40的形状上产生偏差。

57.如以上说明的那样,根据实施例1的隔离件40的制造方法,能够抑制隔离件40的翘曲量的偏差。另外,对于隔离件50,也能够通过与上述的隔离件40大致相同的制造方法来制造,由此能够抑制翘曲量的偏差。接下来,使用隔离件40、50对制造燃料电池单元12的方法进行说明。

58.(隔离件粘合工序)

59.在燃料电池单元12的制造工序中,将通过上述的方法制造的隔离件40、50与树脂框架30粘合。在隔离件粘合工序中,首先,如图13所示,当在树脂框架30的贯通孔36内配置了mea20的状态下,通过隔离件40和隔离件50夹住树脂框架30。这里,使隔离件40的表面40b与树脂框架30和mea20接触,并且使隔离件50的表面50a与树脂框架30和mea20接触。这样,在由隔离件40、50堵塞了树脂框架30的贯通孔36的状态下,将隔离件40、50与树脂框架30粘合。即,首先,如图13所示,通过模具90、92夹紧隔离件40、树脂框架30以及隔离件50的层叠体的局部。这里,通过模具90、92夹紧层叠体中的包括范围40s、50s的部分。接下来,通过模具90、92对层叠体进行加压,并且,经由模具90、92将该加压的部分(即,包括范围40s、50s的部分)加热至150~180℃。这样,在模具90、92的附近,树脂层32、33软化。其后,若将层叠体冷却,则软化的树脂层32、33固化。由此,将树脂层32在范围40s内与隔离件40(即,金属板41)粘合,并将树脂层33在范围50s内与隔离件50(即,金属板51)粘合。通过激光的照射从范围40s内的金属板41的表面除去了污渍,因此将树脂层32与金属板41以较高的粘合力粘合。通过激光的照射从范围50s内的金属板51的表面除去了污渍,因此将树脂层33与金属板51以较高的粘合力粘合。通过实施以上的工序,从而图3所示的燃料电池单元12完成。隔离件40、50的翘曲量的偏差较少,因此能够适当地实施隔离件粘合工序。另外,隔离件40、50的翘曲量的偏差较少,因此即使在隔离件40、50的搬运等中也不易产生不良情况。因此,能够以较高的合格率制造燃料电池单元12。

60.此外,高能量区域和低能量区域能够通过激光的能量线密度(mj/mm)来规定。即,在激光照射范围中,激光的能量线密度较高的区域是高能量区域,激光的能量线密度较低的区域是低能量区域。激光的能量线密度是指,在激光照射范围以线状延伸的情况下,在其

延伸的方向的每单位距离内由激光赋予的能量。例如,如图14所示,在激光照射范围40t在x方向上较长地呈线状延伸并且在y方向上具有宽度w(mm)的部位,能量线密度是指在x方向上在单位距离(1mm)的范围内赋予给激光照射范围40t内的能量。换言之,激光的能量线密度是将激光的能量密度(mj/mm2)在宽度方向(在图14中为y方向)上积分而得的值。例如,在图14中,在以一样的能量密度e(mj/mm2)向激光照射范围40t内照射激光的情况下,激光的能量线密度是e

·

w(mj/mm)。在实施例1中,通过使激光的能量密度(mj/mm2)在高能量区域高于低能量区域,从而使激光的能量线密度(mj/mm)在高能量区域高于低能量区域。激光的能量线密度(mj/mm)也能够通过激光照射范围的宽度来调整。

61.在实施例2中,高能量区域的宽度比低能量区域的宽度宽。另外,在实施例2中,以相同的能量密度向高能量区域和低能量区域照射激光。对于其他,实施例2与实施例1相同。

62.如图15所示,在实施例2中,在激光照射范围40t内,高能量区域40t1~40t4的宽度wh比低能量区域40t5的宽度wl宽。例如,能够将宽度wh设为宽度wl的1.5倍以上的宽度。例如,能够将宽度wh设为4.65mm并将宽度wl设为2.65mm。在激光照射工序中,以激光照射范围40t成为图15所示的分布的方式照射激光。另外,在实施例2中,以相同的能量密度e向高能量区域40t1~40t4和低能量区域40t5照射激光。因此,高能量区域40t1~40t4中的能量线密度为e

·

wh(mj/mm),低能量区域40t5中的能量线密度为e

·

wl(mj/mm)。即,以比低能量区域40t5高的能量线密度向高能量区域40t1~40t4照射激光。在实施例2中,与实施例1相同,也在激光照射范围40t内除去碳膜43,并且在激光照射范围40t内金属板41的表层部熔融并凝固。在高能量区域40t1~40t4中,在宽度比低能量区域40t5宽的范围内金属板41的表层部熔融并凝固。因此,如图12所示,在与高能量区域40t1~40t4对应的范围内,以表面40b成为凹部的方式产生较大的翘曲。这样,若隔离件40翘曲,则在隔离件40整体产生的翘曲量稳定,从而不易在激光照射工序后的隔离件40的形状上产生偏差。

63.实施例3是组合了实施例1、2的制造方法。在实施例3中,使高能量区域40t1~40t4的宽度比低能量区域40t5的宽度宽,并且使激光的能量密度(mj/mm2)在高能量区域中高于低能量区域。即使通过该制造方法,也如图12那样产生翘曲,从而在隔离件40中产生的翘曲量稳定。因此,能够抑制激光照射工序后的隔离件40的形状的偏差。

64.图16、17针对通过以往的制造方法(即,使激光照射范围40t整体的宽度恒定、并以均匀的能量密度向激光照射范围40t整体照射激光的制造方法)制造了隔离件40的情况、和通过实施例3的制造方法制造了隔离件40的情况分别示出了在隔离件40产生的翘曲量s的偏差。由图16、17可见,根据实施例3的制造方法,能够减少翘曲量s的偏差。

65.以上,如在实施例1~3中说明的那样,通过使激光的能量线密度(mj/mm)在高能量区域中高于低能量区域,能够抑制激光照射工序后的隔离件40的翘曲量的偏差。

66.实施例4的制造方法具有修正隔离件40中的翘曲量较大的隔离件的形状的翘曲修正工序。翘曲修正工序在执行实施例1~3的任意一个的激光照射工序后执行。仅对经过了激光照射工序的隔离件40中的翘曲量较大的隔离件40执行翘曲修正工序。在翘曲修正工序中,如图18所示,向隔离件40的表面40a(即,相对于表面40b的背面)的局部照射激光l。这里,向包括在隔离件40产生的翘曲的顶部p(如图12、18所示,为在表面40a中最突出的部分)在内的范围照射激光l。图19表示在翘曲修正工序中照射激光的激光照射范围40u。如图19所示,在隔离件40的表面40a存在与流路77(参照图3、4)对应的槽79。另外,在设置有槽79的

区域的周围存在不存在槽的平坦的区域80。激光照射范围40u配置于平坦的区域80内。如上述那样,在激光照射工序中,如图12所示,在x

‑

z剖面隔离件40翘曲,因此翘曲的顶部p的棱线在表面40a向y方向呈直线状延伸。在翘曲修正工序中,沿着顶部p的棱线以激光照射范围40u如图19所示在y方向上较长地呈线状延伸的方式照射激光。即,这里,以激光照射范围40u沿着与长边47a、47b正交的方向呈线状延伸的方式照射激光。若向表面40a照射激光l,则在激光照射范围40u内除去碳膜42。另外,在激光照射范围40u内金属板41的表层部熔融并凝固。此时,金属板41的表面40a侧的表层部收缩。因此,顶部p中的隔离件40的翘曲量变小。这样,根据翘曲修正工序,能够减少隔离件40的翘曲量。通过对翘曲量较大的隔离件40进行翘曲修正工序,能够进一步减小隔离件40的翘曲量的偏差。

67.此外,也可以在翘曲修正工序后执行向顶部p的周边范围40v(参照图18)照射激光的追加修正工序。由此,能够进一步减少隔离件40的翘曲量。图20表示金属板成型工序后、激光照射工序后、翘曲修正工序后、以及追加修正工序后的各自的隔离件40的翘曲量。由图20可见,通过翘曲修正工序减少隔离件40的翘曲量,通过追加修正工序进一步减少隔离件40的翘曲量。

68.此外,在上述的实施例4中,仅对翘曲量较大的隔离件40实施了翘曲修正工序。然而,也可以对所制造的所有的隔离件40实施翘曲修正工序。根据该结构,能够减少各隔离件40的翘曲量。

69.此外,在上述的实施例1~4中,金属板41、51的表面被碳膜覆盖,但金属板41、51的表面也可以不被碳膜覆盖。即,金属板41、51也可以在隔离件40、50的整个表面露出。即使在这样的隔离件40、50的制造工序中,也存在以除去金属板41、51的表面的污渍的目的对金属板41、51照射激光的情况。在这种情况下,通过使用上述的实施例1~4的技术,能够抑制隔离件40、50的翘曲量的偏差。另外,在该情况下,能够以较高的粘合力将通过激光除去了污渍的表面与树脂框架粘合。

70.以上,对实施方式详细地进行了说明,但这些只不过是例示,并不限定权利要求书的范围。在权利要求书的范围所记载的技术中包括对以上例示的具体例进行了各种变形、变更的技术。在本说明书或者附图中说明的技术要素通过单独或者各种组合发挥技术有用性,并不限定于申请时权利要求记载的组合。另外,在本说明书或者附图中例示的技术同时实现多个目的,而实现其中一个目的本身具有技术有用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1