一种电镀废水的处理工艺的制作方法

1.本发明涉及一种废水处理技术领域,尤其涉及一种电镀废水的处理工艺。

背景技术:

2.电镀行业是国民经济中不可缺少的环节,涉及国防、工业、生活等各个领域。从大类上分为机件金属电镀、塑料电镀,达到工件防腐、美观、延长寿命等效果。但是电镀会产生大量的含有重金属的废水,主要含锌、镍、铁、铜、络等,还有氰化物等毒性非常强的有毒有害物质。

3.目前电镀废水主要的处理工艺是化学药剂沉淀法+后续生化法,此种工艺主要的问题在于生化工艺对于小水量单一镀种运行效果较好,而实际上很多工程运行效果很不稳定,因为水质水量难以恒定,微生物对水温,重金属离子浓度,ph值的变化难以快速适应,会出现大批微生物死亡,进而导致环境污染事故,并且生物菌培养不易。而且因为生化工艺需要较低的含盐量,因此还需要补充生活废水或其他低含盐废水来稀释电镀废水的浓度,增加了废水的处理量及处理难度。出水经常不达标,严重污染水源。

4.而目前在生物法基础上增加反渗透、蒸发结晶等设备的零排放工艺。因为工艺不完善,一来导致蒸发结晶水量大,投资大,产品盐纯度低;所结晶出的盐以杂盐居多,二来因为生化出水水质难以稳定达标,在废水进入膜系统前又要增加一道预处理工序,导致整个零排放工艺流程非常长,流程越长投资越大,能耗越高。

技术实现要素:

5.基于上述问题,本发明目的在于提供一种针对目前电镀废水零排放所存在的诸多问题,并结合先进的膜技术、mvr技术和催化湿式氧化技术优化完善后形成的,具有投资省、运行可靠、能耗低,真正做到电镀废水零排放的电镀废水的处理工艺。

6.针对以上问题,提供了如下技术方案:一种电镀废水的处理工艺,其特征在于,包括以下步骤:

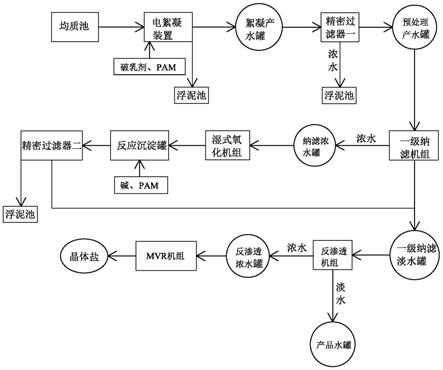

7.(1)设置均质池、电絮凝装置、絮凝产水罐、精密过滤器一、预处理产水罐、一级纳滤机组、纳滤浓水罐、湿式氧化机组、反应沉淀罐、精密过滤器二、一级纳滤淡水罐、反渗透机组、反渗透浓水罐、mvr机组、产品水罐;

8.(2)分别用水泵和管道将步骤(1)中的各个单元连接起来,所有水罐均安装液位计,所有水泵的出口均安装电磁阀和气动阀;

9.(3)废水原水先进入均质池内调节水质,后由水泵打入电絮凝装置;在电絮凝装置里加入破乳剂溶液,电絮凝30

‑

45分钟,然后加入pam沉淀,利用刮板将悬浮物刮入浮泥池,产水进入絮凝产水罐;

10.(4)利用精密过滤器一过滤电絮凝产水,去除掉纳米级悬浮物,过滤后的产水进入预处理产水罐;

11.(5)利用一级纳滤机组对预处理产水罐内的产水进行分离,淡水进入一级纳滤淡

水罐,浓水进入纳滤浓水罐;

12.(6)将纳滤浓水罐内浓水输送至湿式氧化机组,湿式氧化后的产水先进入反应沉淀罐内通过加碱和pam进行沉淀,再通过精密过滤器二进行过滤,过滤后进入一级纳滤淡水罐;

13.(7)利用反渗透机组对一级纳滤淡水罐内淡水进行分离,产水用于回用,浓水进入反渗透浓水罐,淡水进入产品水罐;

14.(8)将反渗透浓水罐内浓水输送至mvr机组进行结晶,蒸发出氯化钠盐。

15.本发明进一步设置为,所述步骤(3)中在电絮凝装置里加入1

‑

3g/l的破乳剂溶液,电絮凝30

‑

45分钟,然后加入0.2%的pam沉淀。

16.本发明进一步设置为,所述步骤(3)中的电絮凝装置里安装了微纳米气泡发生器,所述微纳米气泡发生器采用pp材质制成。

17.本发明进一步设置为,所述精密过滤器一和精密过滤器二均为采用陶瓷膜的陶瓷过滤器。

18.本发明进一步设置为,所述步骤(5)中的一级纳滤机组采用的纳滤膜为可将大部分cod截住且让一价、二价盐全部透过膜的物料膜。

19.本发明进一步设置为,所述步骤(6)中的湿式氧化机组采用的材质为316l不锈钢。

20.本发明进一步设置为,所述步骤(6)中在反应沉淀罐中加入10%的氢氧化钠溶液,将ph调节到7~8,并加入2

‰

的pam进行沉淀。

21.本发明进一步设置为,所述步骤(7)中的反渗透机组采用的是可将反渗透浓水浓缩到5%~7%的含盐量的高浓缩反渗透机组。

22.本发明进一步设置为,所述步骤(8)中的mvr机组为t型循环多效蒸发器。

23.本发明进一步设置为,

24.本发明的有益效果:

25.1,出水水质好,产水cod去除率99%以上,并且比生化工艺稳定。

26.2,在电絮凝装置里安装的微纳米曝气发生器,微纳米气泡发生器能产生大量纳米级微小的气泡,纳米器小气泡能在水中待的时间更长,产生的气浮效果是电絮凝本身气浮的2~3倍。

27.3,利用陶瓷膜过滤絮凝产水,陶瓷膜相比于纤维超滤膜具有更高的耐污堵、耐酸碱特性、更适合用于有机物含量高的电镀废水,陶瓷膜过滤后的废水已经去除了纳米级的ss,对后续的膜是一种很好的保护。

28.4,采用物料膜作为纳滤膜进行纳滤分离,可将90%以上的cod截留住,让95%以上的一价、二价盐透过膜,这样进入湿式氧化机组的废水就是低含盐废水,湿式氧化机组的材质可以从钛材降低到316l材质,造价可以降低到目前湿式氧化的1/3,有助于湿式氧化的升级和推广。

29.5,采用高浓缩反渗透机组,在保证出水达标的情况下,浓液可以浓缩到6%的含盐量,达到进入mvr机组的要求,传统反渗透机组还产生30%以上的浓水,需要电渗析进一步浓缩废液,本工艺去掉了电渗析浓缩,浓水含量为传统反渗透工艺的1/6

‑

1/5。

30.6,采用t型循环多效蒸发器,效率为目前三效mvr的三倍以上,结晶盐效果好,能耗为传统三效mvr的1/3

‑

1/2,吨水耗电量为20~25kw,而传统的mvr吨水能耗在50~60kw。

31.7,该电镀废水的零排放处理工艺,可以不用生化作为前处理,造价低,不产生有机污泥二次污染,出水水质电导率小于30μs/cm,可以回用于生产,水回用率高可以达到90%以上,为传统工艺的1.5倍以上,适合广泛推广使用。

32.8,该工艺所蒸发结晶出的一价盐纯度高,一价盐纯度能达到精致工业盐一级98.5%以上,杂盐含量低于8%。

附图说明

33.图1为本发明实施例1中电镀废水的处理工艺的流程结构示意图;

具体实施方式

34.下面结合附图1和实施例1,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

35.实施例1

36.本实施例1提供了一种电镀废水的处理工艺。

37.该电镀废水进行检测,其水质情况为:ph:5~6,cod:1815mg/l,氨氮:106.5mg/l,

38.cl

‑

:16400mg/l,p:7.4mg/l,cu:3.4mg/l,fe:1.3mg/l,zn:32.8mg/l,ni:5.03mg/l,氰化物:1.98mg/l,tds:21400mg/l。

39.准备相关装置并连接起来:均质池、电絮凝装置、絮凝产水罐、精密过滤器一、预处理产水罐、一级纳滤机组、纳滤浓水罐、湿式氧化机组、反应沉淀罐、精密过滤器二、一级纳滤淡水罐、反渗透机组、反渗透浓水罐、mvr机组、产品水罐;所有的水罐均安装液位计,所有的水泵的出口均安装电磁阀和气动阀。

40.该电镀废水的零排放工艺,包括以下步骤:

41.(1)前置处理后的电镀废水进入电镀废水的均质池均质,停留时间为4小时;

42.(2)电镀废水进入电镀废水的均质池后,上清液进入电絮凝装置,同时在电絮凝装置里加入1g/l

‑

50g/l的破乳剂,5

‑

10mg/l的pam,絮凝1小时后,产水进入絮凝产水罐;

43.(3)絮凝罐里的电镀废水再经过精密过滤器一即陶瓷过滤器,去除掉剩余的ss,产水率为95%,产水进入预处理产水罐;

44.(4)电镀废水经过陶瓷过滤器后再进入一级纳滤机组进行分离,90%以上的cod截留在物料纳滤的浓水侧,95%以上的盐进入物料纳滤的淡水侧,截留的纳滤浓水进入纳滤浓水罐,透过的纳滤淡水进入一级纳滤淡水罐,产水率为85%

‑

95%,实现了cod和盐分的分离;

45.(5)纳滤浓水罐里的高cod废水再进入湿式氧化机组进行氧化分离,去除掉90%以上的cod,湿式氧化产水再进入反应沉淀罐,在反应沉淀罐中加入10%的氢氧化钠溶液,将ph调节到7~8,并加入2

‰

的pam进行沉淀,去除反应出来的金属离子,产水进入一级纳滤淡水罐;

46.(6)一级纳滤淡水罐的水再进入反渗透机组内进行浓缩,浓水进入反渗透浓水罐,后进入mvr机组进行蒸发结晶,产水率为65%

‑

70%的淡水进入产品水罐用于回用。

47.该电镀废水整个处理工艺的后的水质情况如下表1所示

48.表1

[0049][0050][0051]

由上表1可知,反渗透浓水进入mvr机组进行蒸发结晶,母液的一价盐含量越高,蒸发结晶出的一价盐纯度越高,杂盐量越少。

[0052]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,上述假设的这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1