一种废水中氨氮污染物的催化湿式电氧化降解设备及方法

1.本技术涉及一种废水中氨氮污染物的催化湿式电氧化降解设备及方法,属于废水处理领域。

背景技术:

2.湿式氧化废水处理方法是处理高浓度有机废水十分高效的方法,其是以空气或氧气为氧化剂,在高温(120~350℃)和高压(0.5~20mpa)条件下对水体中的有机物进行高效的氧化降解。为了进一步的提高氧化降解效率,降低反应能耗,往往在该过程中添加使用催化剂。该过程中使用的催化剂大多采用贵金属催化剂(pt、ru),成本较高,同时,在实际废水处理过程中往往含有较高的盐含量,废水中高浓度的无机盐不仅容易造成催化剂失活,同时也容易造成结垢等现象。此外,对于含氨氮类有机废水湿式氧化的降解去除效果也往往较差。

3.电催化氧化废水降解方法通常是在常温常压下通过电极将电能转化为活性自由基中的化学能并由自由基攻击有机物,直接在电极表面发生氧化还原反应实现有机物的降解。但是,电催化氧化往往存在析氧析氢电势的限制,对于高浓度有机废水中有机污染物的降解去除能力有限,且在常温常压状态下,电极表面的浓差极化现象也将极大限制电催化表面的催化降解过程。

4.现有的文献曾报道湿式氧化和电氧化过程结合的工艺过程处理废水中污染物,但是都存在问题,例如《湿式电催化氧化处理难降解有机污染物的研究[d]》(戴启洲,浙江大学,2008)中提及的方案,采用实验室釜式间歇反应装置,未进行长时间考察实验,未考虑和解决阴极产氢给反应过程带来的安全隐患问题,同时也未对反应过程中的氨氮指标进行详细研究,同时该反应过程反应温度较低,基本在160℃以下,未能发挥湿式氧化的真正优势;《电场效应与催化湿式氧化的协同作用及机理研究[d]》(张芳,同济大学,2007)中提及的方案,不可避免的使用催化剂填充,不仅增加了工艺造价,还容易在高盐体系中造成床层堵塞,也未考虑过程中阴极产氢问题所带来的安全隐患,该方法也未针对氨氮类污染物进行系统的去除评价;cn101973623a《湿式电催化氧化方法及装置》中公开的方案主要存在问题是未考虑高槽电压条件下的阴极产氢问题,存在隐患,此外活性自由基可能在转化电极过程中泯灭,造成能量浪费。

技术实现要素:

[0005]

为解决上述问题,本技术提出采用的催化湿式电氧化技术是将电催化氧化技术与湿式氧化技术有机结合在一起,可有效发挥两种技术的协同优势。

[0006]

根据本技术的一个方面,提供了一种高效去除水体中氨氮类污染物的方法,其主要是在高温高压条件下协同进行电催化氧化和湿式氧化过程,以实现对氨氮类污染物的催化湿式电氧化过程,该方法通过电催化与湿式氧化协同耦合,利用电催化作用产生的自由基等引发湿式氧化条件下氨氮化合物的降解反应,从而实现废水中氨氮污染物的有效去

除,可实现氨氮到氮气的高选择性转化。本技术主要针对氨氮污染物进行高效去除,同时优化了反应器中的电极排布,极大降低了阴极产氢所带来的安全隐患。

[0007]

本技术提供了一种催化湿式电氧化装置,催化湿式电氧化装置主要是在湿式氧化反应装置的基础上进行改进,对其反应器加装阳极电极装置,并以反应器器壁作为阴极,利用加装电极装置的电催化作用与湿式氧化的协同作用来提高废水中氨氮污染物的选择性氧化降解成氮气,实现废水总氮含量的有效降低。

[0008]

所述催化湿式电氧化装置包括阳极和具有腔体的反应器;所述阳极为棒状或圆筒网状电极,固定连接在反应器的腔体内,阳极的中心线与腔体的中心线同轴或平行;所述反应器的器璧作为阴极。

[0009]

棒状或圆筒网状电极的阳极是为了适当增大阳极面积,以提高电极阳极对废水中氨氮污染物的降解去除作用,因此将阳极设计成与反应器同轴的圆筒网状电极,既可以有效提高电极面积,又可以方便阳极电极安装。

[0010]

可选地,在竖直方向,所述阳极的高度≤所述反应器腔体的高度;

[0011]

所述阳极的高度为在竖直放置的反应器内的阳极的长度。

[0012]

优选地,所述阳极与所述反应器腔体同高;

[0013]

可选地,所述阳极材料选自钛基镀层材料;

[0014]

可选地,所述钛基镀层材料一般用于形态稳定型电极的镀层;

[0015]

优选地,所述阳极材料选自钌钛、钌铱、钌铱钽中的至少一种;

[0016]

所述阳极与反应器通过连接轴固定连接;

[0017]

所述阳极与反应器的连接轴部分加套密封件;

[0018]

所述密封件为聚四氟乙烯材料,起到绝缘作用;

[0019]

所述阳极通过对连接轴聚四氟乙烯密封件进行两端挤压膨胀的方式实现电极与反应器壁接触部分的密封组装和绝缘处理。

[0020]

可选地,沿竖直方向,所述阳极通过上端面固定或者通过下端面固定在反应器上。

[0021]

可选地,所述反应器的腔体内安装有可拆卸的阴极辅助装置;

[0022]

可选地,所述阴极辅助装置主体为网状圆筒结构,所述阴极辅助装置外壁与反应器内壁导电连通,以进一步降低阴极表面产氢;阴极辅助装置和反应器器璧的导电接触连接可通过辅助装置和器璧的刚性接触连接、或者导线、固定装置连接等方式实现。

[0023]

可选地,所述阴极辅助装置的中心线与反应器的腔体的中心线同轴。

[0024]

优选地,所述阴极辅助装置内壁沿径向方向增加隔板,用于增加阴极辅助装置面积,即阴极辅助装置与反应器同轴的网状圆筒结构,并可对其进行横向延伸设计。

[0025]

优选地,所述隔板为若干个、以等间距设置;

[0026]

所述隔板沿径向长度小于所述阴极辅助装置半径的长度;

[0027]

可选地,所述阴极辅助装置的面积为阴极辅助装置主体的内壁和外壁表面积与隔板表面积之和;

[0028]

可选地,所述阴极和阴极辅助装置的面积之和与阳极电极面积之比不小于10,以保证阴极电极过程有较低的产氢效率。

[0029]

优选地,所述面积之比为10~36;

[0030]

可选地,所述阴极辅助装置材质为金属材料。

[0031]

优选地,所述阴极辅助装置材质选自钛、不锈钢材料中的至少一种。

[0032]

优选地,所述隔板的材料与所述阴极辅助装置材料一致。

[0033]

可选地,所述反应器的材质为金属;

[0034]

优选地,所述金属选自钛合金材料,具有耐高温耐高压耐腐蚀的优点。

[0035]

所述反应器设置有出水口和进水口;

[0036]

优选地,所述反应器沿竖直方向,上端面设置出水口,下断面设置进水口。

[0037]

进一步的,所述装置包括:所述设有腔体的反应器和所述阳极;

[0038]

所述反应器的腔体内安装可拆卸的阴极辅助装置;所述阴极辅助装置的中心线与反应器腔体中心线同轴;所述阴极辅助装置与所述反应器器璧导电接触连接;

[0039]

所述反应器设置出水口和进水口;

[0040]

所述阳极通过连接轴绝缘层挤压密封的方式固定在反应器的腔体内;

[0041]

所述反应器的腔体中的介质为待处理废水;

[0042]

所述待处理废水由所述反应器进水口进入所述腔体内,通过所述阳极与所述反应器器璧、所述阴极辅助装置形成的电场,降解后经过所述反应器的出水口排出所述反应器。

[0043]

根据本技术的另一个方面,提供了一种废水中氨氮污染物的催化湿式电氧化废水降解设备,所述废水降解设备包括所述的催化湿式电氧化装置。所述设备还包括热交换器、直流电源、高压计量泵、管路、导线、废水储液罐、进气阀门。该装置可实现连续反应。

[0044]

可选地,所述直流电源与反应器的器璧、阳极电连通。

[0045]

可选地,为避免或减轻电极阴极部分表面电解水产生氢气造成安全隐患,将反应器器壁与直流电源负极电性连通作为电解反应阴极,同时反应器的器壁做接地处理,防止人员触电。

[0046]

可选地,所述直流电源正极通过导线与阳极电性连通;

[0047]

所述热交换器通过与反应器进水口和出水口管路连通;由于催化湿式电氧化过程是高温高压反应,其反应出水仍拥有较高的温度,催化湿式电氧化设备在反应器出水端连接有热交换器用于回收热出水的热量。

[0048]

沿废水进水流向,所述废水储液罐、高压计量泵、进气阀门、热交换器依次通过管路连通。

[0049]

本技术的又一方面提供了一种催化湿式电氧化降解废水处理方法,包括将待处理废水加入上述催化湿式电氧化装置,降解待处理废水;或者将待处理废水加入到上述催化湿式电氧化废水降解设备,降解待处理废水。

[0050]

可选地,所述方法还包括以下步骤:

[0051]

(a)废水储液罐中待处理废水通过高压计量泵后,与通过进气阀门进入的气体混合,得到气水混合物;

[0052]

(b)所述气水混合物进入热交换器中加热升温;

[0053]

(c)加热后的气水混合物通过管路进入反应器,在电场作用下发生反应;

[0054]

(d)反应后的气水混合物从反应器的出水口经过管路流入热交换器,加热热交换器内的冷的气水混合物,如此基本实现催化湿式电氧化的自热过程,完成热量回收的冷出水(反应后的气水混合物)经反应设备的尾端角阀泄压泄压至常压并进行气液分离排出。

[0055]

可选地,所述反应温度为160℃~270℃;所述反应压力为5~7mpa。

[0056]

优选地,所述反应温度为240℃,所述反应压力为6mpa。

[0057]

可选地,所述气体为空气或氧气。

[0058]

可选地,所述待处理废水中包含卤素离子电解质。

[0059]

可选地,所述电解质为废水中的原有电解质或补充添加的无机盐电解质,在催化湿式电氧化过程中需要对废水的进水进行卤素离子的添加,使其达到作用浓度以上。

[0060]

优选地,所述电解质为氯离子电解质;

[0061]

优选地,所述电解质浓度大于0.5wt%,以nacl计则需要添加0.5wt%以上。

[0062]

催化湿式电氧化过程是催化湿式氧化与电催化氧化的耦合过程,其是在催化湿式氧化过程高温高压反应器上加装电极辅助装置,利用阳极的表面对卤素离子的氧化还原作用实现在湿式氧化反应器中的“原位产氯”,氯气分子的氧化还原作用促进水体中氨氮污染物的去除。此外,在湿式氧化过程中,废水中氯离子等卤素离子往往设备存在较强的腐蚀作用,采用反应器器壁作为阴极可以起到一定阴极保护作用,减缓卤素离子等盐离子对反应器器壁的腐蚀作用。此外,本技术所提及催化湿式电氧化方法可实现对氨氮类污染物的高选择性去除,将氨氮类污染物选择性转换为氮气溢出,而较少的存在过度氧化转化为硝态氮。

[0063]

本技术能产生的有益效果包括:

[0064]

1)本技术所提供的一种高温高压条件下有效去除废水中氨氮污染物含量的方法,其主要是在反应器上加装电极装置,利用电催化氧化过程与湿式氧化过程的协同作用,高选择性去除废水中的氨氮类污染物,使得水体中的总氮含量大幅度降低。

[0065]

2)本技术提供的催化湿式电氧化降解装置涉及对催化湿式电氧化反应器的改进,加装电极辅助装置,可在较高的槽电压条件下有效抑制阴极产氢,降低产氢所带来的安全风险。

附图说明

[0066]

图1为本技术的催化湿式电氧化降解设备结构示意图。

[0067]

图2为本技术的催化湿式电氧化降解设备(反应器中含有阴极辅助装置)结构示意图。

[0068]

图3为反应器中电极及阴极辅助装置安装横截面图。

[0069]

图中:1、直流电源;2、反应器;3、阳极;4、热交换器;5、高压计量泵;6、废水储液罐;7、进气阀门;8、角阀;9、管路;10、管路;11、管路;12、阴极辅助装置。

具体实施方式

[0070]

下面结合实施例详述本技术,但本技术并不局限于这些实施例。

[0071]

如图1所示,本技术涉及一种催化湿式电氧化废水降解设备,其主要包括反应器2、热交换器4、直流电源1、高压计量泵5、废水储液罐6、以及连接管路9、连接管路10、连接管路11与进气阀门7、角阀8。其中反应器上加装了电极装置以实现湿式氧化与电催化氧化的协同作用,本专利的创新点之一也在于反应器中电极及电极辅助装置的设计,即在反应器中安装阳极,以反应器器壁为阴极,并加装可拆卸阴极辅助装置12,极大的降低了阴极产氢给催化湿式电氧化过程带来的安全隐患。在装置运行过程中,废水先在废水储液罐6内进行电

解质以及氨氮污染物浓度的调整,之后由高压计量泵5将适宜电解质和氨氮浓度的废水注入催化湿式电氧化反应设备,与空气混合后,气水混合物先在热交换器4中被加热升温,达到接近反应温度,之后从反应器2下端进入反应器2,在电场作用下进一步引发链式反应,使氨氮和有机污染物降解放热进一步提升反应器2中的反应温度达到目标温度。从反应器2上端出来的热出水直接进入热交换器4加热进水端的冷的气水混合物。最后完成热量回收的冷出水经尾端角阀8泄压排出催化湿式电氧化反应设备。

[0072]

为了增大阳极氧化对催化湿式电氧化过程的促进作用,阳极设计舍弃了传统的极板设计,采用圆筒形网状电极并与反应器同轴同高,如此可以有效替代催化剂在催化床层中的作用,使电极发挥活化产自由基的作用。同时,为了进一步降低阴极产氢,对反应器阴极加装圆筒状阴极辅助装置12(图2),该装置形状为网状圆筒形,并在其轴向内侧加装隔板,增大辅助装置面积。

[0073]

实施例1

[0074]

配置含氨氮模型废水(nh4cl:2000mg/l),其中总氮含量为525mg/l,电解质为nacl,其中氯离子浓度为3000mg/l,通入图1所示的设备,在反应温度为240℃、反应压力为6.0mpa、废水进水量为500ml/h、空气进气量为200ml/min、电流为3a、电极两端电势差为2.5v的条件下反应。

[0075]

通过采用岛津总有机碳分析仪(toc-lcpn)中的总氮分析模块对水体中的总氮含量进行全自动分析。

[0076]

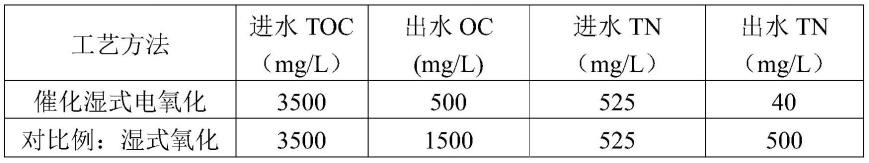

下表为催化湿式电氧化和湿式氧化出水中总氮(tn)含量对比:

[0077]

表1实施例1进出水结果

[0078]

工艺方法进水总氮含量(mg/l)出水总氮含量(mg/l)催化湿式电氧化52530对比例:湿式氧化525500

[0079]

注:对比例湿式氧化条件与实施例1的催化湿式电氧化条件一致,仅不施加电流电压,即为湿式氧化反应。

[0080]

由以上实验结果可以看出,在电极装置通电后的催化湿式电氧化过程的出水总氮含量远小于湿式氧化出水,说明本技术方法具有明显优于湿式氧化的氨氮去除效果。

[0081]

实施例2

[0082]

配置异氟尔酮模型废水,其中异氟尔酮5000mg/l,nh4cl含量为2000mg/l,其中氯离子浓度为4000mg/l,通入图1所示的设备,在反应温度为240℃、反应压力为6.0mpa、废水进水量为500ml/h、空气进气量为500ml/min、电流为3a、电极两端电势差为2.5v的条件下反应。

[0083]

通过采用岛津总有机碳分析仪(toc-lcpn)中的总氮分析模块和总有机碳分析模块分别对水体中的总氮和总有机碳含量进行全自动分析。

[0084]

下表为催化湿式电氧化和湿式氧化出水中总氮(tn)和总有机碳(toc)含量对比:

[0085]

表2实施例2进出水结果

[0086][0087]

注:对比例湿式氧化条件与实施例2的催化湿式电氧化条件一致,仅不施加电流电压,即为湿式氧化反应。

[0088]

由以上实验结果可以看出,在电极装置通电后的催化湿式电氧化反应对废水中有机物和氨氮化合物的去除效果明显高于湿式氧化,说明本催化湿式电氧化方法相比湿式氧化具有更为明显的氧化降解水体中有机碳和氨氮污染物的效果。

[0089]

实施例3

[0090]

如何有效抑制阴极产氢是困扰催化湿式电氧化应用的关键技术问题,以下为不同电极模式下阴极产氢(尾气氢气检测)情况的实验结果,其中尾气中的氢气经脱水处理后采用气相色谱法进行定量分析。

[0091]

电极方案a:在催化湿式电氧化反应器中直接安装两棒状电极,其中一根为阳极,一根为阴极,阳极表面为ruo2涂层。

[0092]

电极方案b:在催化湿式电氧化反应器中安装一根与方案a中相同的阳极棒,以反应器器壁为阴极,即与图1相同的反应器。

[0093]

电极方案c:在方案b的基础上在反应器器壁上加装筒状阴极辅助装置,即与图2相同的反应器。

[0094]

气相色谱分析尾气中氢气的条件方法:利用色谱柱(tdx-01)和tcd检测器,以n2为载气,检测器温度为150℃。

[0095]

三种电极方案在以下催化湿式电氧化条件下其产氢情况的对比:

[0096]

表3实施例3产氢情况结果

[0097]

电极方案尾气中h2含量(%)电流(a)电压(v)a0.52.53a1.63.53.4a24.54b04.51.8b0.55.52b16.52.3c06.51.1c0101.5c0151.8

[0098]

通过以上实验结果可以发现,采用恒流电源恒流模式下,a方案中,电流增大,电压增大,阴极产氢量也不断增大;当采用b方案换用反应器器壁为阴极后,同等电流条件下阴极产氢明显降低,同时随着电流的不断增大产氢量会不断增大;当加装阴极辅助装置后,阴极产氢量得到完全抑制。

[0099]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本申

请以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1