一种含盐废水的处理方法和系统与流程

1.本发明涉及废水处理领域,具体涉及一种含盐废水的处理方法和系统。

背景技术:

2.燃煤发电在我国能源供给中占有重要地位。在燃煤电厂发电过程中,会产生大量高含盐量的脱硫废水和循环冷却水。对这些废水进行处理,实现废水的循环利用,具有十分重要的现实意义

3.目前含盐废水的处理有彻底软化+膜浓缩技术,部分软化+膜浓缩技术以及部分软化+热蒸发技术。专利cn201710166320,采用预处理彻底软化除镁、常温结晶、纳滤、电渗析浓缩和蒸发结晶的工艺来处理脱硫废水。该技术一方面可以实现废水的高效循环利用,另外还可副产高品质的石膏,实现杂盐的资源化利用。该技术通过加入硫酸钠调节钙和硫酸根的平衡,在处理钙镁浓度高于硫酸根浓度的脱硫废水时十分有效。

4.然而,为了保护大气环境,近年来我国大多数电厂采用了石灰石-石膏湿法脱硫技术,用以去除烟气中的二氧化硫。产生的脱硫废水成分十分复杂,含有高浓度悬浮物、过饱和的亚硫酸盐、氯离子、硫酸盐以及多种重金属,尤其是含有大量的硫酸盐。采用现有技术的方法处理此类高含盐废水时,硫酸根会在系统内累计,水回收率被限制,难以达到废水的高效循环利用。同时,为了解决系统中的硫酸根累计的问题,一般采用硫酸钠冷冻或热法结晶的方法,去除硫酸根,但这些现有的处理方法均存在运行能耗高的问题。

技术实现要素:

5.为解决现有技术存在的问题,本发明第一方面提供了一种含盐废水的处理方法,所述方法通过在废水处理过程中加入用于去除硫酸根离子的试剂,通过与纳滤系统耦合,使硫酸根在结晶器中在无相变条件下,以硫酸盐形式结晶析出,从而降低了纳滤的渗透压,有效的提高含盐废水的回收率,大幅降低系统处理硫酸根的运行成本。

6.本发明第二方面提供了一种用于第一方面所述方法的系统。

7.根据本发明的第一方面,所述含盐废水的处理方法包括以下步骤:

8.s1:将含盐废水进行预处理得到预处理出水;

9.s2:在步骤s1的预处理出水中加入硫酸根沉淀剂进行反应结晶,得硫酸盐结晶和结晶出水;

10.s3:将步骤s2的结晶出水进行纳滤处理,得到纳滤产水和纳滤浓水,所述纳滤浓水返回步骤s2中,与预处理出水混合后进行反应结晶。

11.本发明中术语“纳滤浓水”指广义上经过纳滤处理后,富含二价离子例如硫酸根离子的部分,术语“纳滤产水”指广义上经过纳滤处理后,含二价离子少的部分。

12.根据本发明的一些实施方式,所述硫酸根沉淀剂选自溶解性含钙试剂中的一种或多种。

13.根据本发明的一些实施方式,所述硫酸根沉淀剂选自氯化钙、硝酸钙、氢氧化钙和

石灰中的一种或多种。

14.根据本发明的一些实施方式,当所述硫酸根沉淀剂为氢氧化钙或石灰时,先将步骤s2的结晶出水的ph调节至5.5-7.5后,再进行纳滤处理,优选地,采用盐酸调节步骤s2结晶出水的ph值。

15.在本发明的一个优选实施方式中,所述硫酸根沉淀剂为氯化钙,本技术采用氯化钙作为硫酸根离子的沉淀剂,一方面氯化钙相比于其他可溶性钙盐例如硝酸钙或钡盐价廉易得,另一方面不会引入重金属钡离子,环保安全。

16.根据本发明的一些实施方式,所述硫酸根沉淀剂的加入量为使得所述结晶出水中硫酸盐过饱和度为110-220%时所对应的量,例如为130%、140%、160%、180%或200%时所对应的量。

17.根据本发明的一些实施方式,所述硫酸根沉淀剂的加入量为使得所述结晶出水中硫酸盐过饱和度为120-150%时所对应的量。

18.根据本发明的一些实施方式,所述硫酸根沉淀剂的加入量过高增加药剂消耗和运行成本,加入量过低,结晶出水中硫酸盐过饱和度升高,影响后续纳滤的正常运行。

19.根据本发明的一些实施方式,所述反应结晶的温度为0-60℃,例如5℃、10℃、15℃、25℃、30℃、35℃、45℃、50℃、55℃以及它们之间的任意值。

20.根据本发明的一些实施方式,所述反应结晶的温度为20-40℃。

21.根据本发明的一些实施方式,所述反应结晶的时间为30-120min,例如40min、45min、55min、60min、65min、70min、75min、80min、85min以及它们之间的任意值。

22.根据本发明的一些实施方式,所述反应结晶的时间为50-90min。

23.根据本发明的一些实施方式,所述结晶出水中硫酸钙过饱和度在110-220%之间,例如为130%、140%、160%、180%、200%以及它们之间的任意值。

24.根据本发明的一些实施方式,所述结晶出水中硫酸钙过饱和度在120-150%之间。

25.根据本发明的一些实施方式,经过反应结晶处理,使得混合液中的硫酸盐结晶析出,所述硫酸盐可以从结晶器的底部出口排出,而上层清液则作为结晶出水。

26.根据本发明的一些实施方式,所述含盐废水中硫酸根的摩尔含量高于钙离子和镁离子的总摩尔含量。

27.根据本发明的一些实施方式,所述含盐废水中硫酸根的摩尔含量高于钙离子和镁离子的摩尔浓度之和100-400mmol/l,例如150mmol/l、200mmol/l、250mmol/l、300mmol/l或350mmol/l。

28.根据本发明的一些实施方式,所述含盐废水中硫酸根的摩尔浓度为15-300mmol/l,例如50mmol/l、100mmol/l、150mmol/l、200mmol/l或250mmol/l。

29.根据本发明的一些实施方式,所述含盐废水中硫酸根的含量为100-300mmol/l,钙离子的含量为2.5-25mmol/l,mg离子的含量为40-200mmol/l。

30.根据本发明的一些实施方式,所述含盐废水中除了硫酸根和钙镁离子以外,该含盐废水中,na

+

的含量例如可以为150-250mmol/l,cl-的含量例如可以为100-600mmol/l,no

3-的含量例如可以为1-50mmol/l,f-的含量例如可以为1-30mmol/l。

31.根据本发明的一些实施方式,所述含盐废水的ph值为2-12。

32.根据本发明的一些实施方式,所述方法还包括在步骤s3之前对所述结晶出水进行

软化处理。

33.根据本发明的一些实施方式,所述软化处理包括采用碱金属碳酸盐对结晶出水进行处理。

34.根据本发明的一些实施方式,所述碱金属碳酸盐为碳酸钠或碳酸钾。

35.根据本发明的一些实施方式,所述碱金属碳酸盐的加入量为10-40mmol/l。

36.根据本发明的一些实施方式,步骤s3中,将步骤s2的结晶出水加入阻垢剂后再进行纳滤处理。

37.根据本发明的一些实施方式,步骤s3中,所述结晶出水在引入阻垢剂前先进行过滤处理,所述过滤处理为砂滤和/或超滤。

38.根据本发明的一些实施方式,步骤s1中,所述预处理包括在含盐废水中加入含钙碱剂和絮凝剂以脱除所述含盐废水中的重金属、镁离子以及悬浮物。

39.根据本发明的一些实施方式,先加入含钙碱剂脱除所述含盐废水中的重金属、镁离子以及悬浮物,再加入絮凝剂进行沉淀。

40.根据本发明的一些实施方式,所述含钙碱剂的用量使得所述处理的含盐废水的ph为11-12。

41.根据本发明的一些实施方式,含钙碱剂选自石灰和/或氢氧化钙。

42.根据本发明的一些实施方式,所述预处理出水中镁离子的摩尔浓度低于2mmol/l。

43.根据本发明的一些实施方式,所述絮凝剂聚丙烯酰胺、丙烯酸-丙烯酰胺共聚物和聚丙烯酰胺-烯烃共聚物中的一种或多种。

44.根据本发明的一些实施方式,所述絮凝剂的投加量可以根据含盐废水的水质进行适当地调整,例如针对本技术所描述的水质的含盐废水来说,优选地,所述絮凝剂的加入量为5-20ppm。

45.根据本发明的一些实施方式,所述阻垢剂选自有机膦型阻垢剂、聚羧酸型阻垢剂和复合型阻垢剂中的一种或多种。

46.在本发明的一些优选实施方式中,所述阻垢剂为有机膦型阻垢剂中的一种或多种。其中,所述有机膦型阻垢剂例如可以为氨基三甲叉膦酸盐(如氨基三甲叉膦酸钠)、乙二胺四甲叉膦酸盐(如乙二胺四甲叉膦酸钠)、羟基乙叉二膦酸盐(如羟基乙叉二膦酸钠)等中的一种或多种。

47.根据本发明的一些实施方式,所述阻垢剂的加入量可以在较宽范围内变动,优选地,在所述结晶出水中,所述阻垢剂的投加量为5-50ppm。

48.本发明中,将经过预处理之后的预处理出水与纳滤浓水混合后加入钙剂,通过添加钙剂来调整钙和硫酸根的平衡,使硫酸根离子以二水硫酸钙形式结晶析出,一方面可以降低后续纳滤的渗透压,另一方面相比与现有技术中在预处理阶段去除硫酸根相比,首先将纳滤浓水返回预处理单元中用于除去硫酸根离子可以大幅降低药剂费用,因为氯化铝的单价远远高于氯化钙,作为反应的药剂是及其不经济的,工业上很少这种用法。其次在预处理阶段去除硫酸根时产生的硫酸盐沉淀,产物与悬浮物、重金属氢氧化物、氢氧化镁等混在一起,为固废或危废。无法资源化。

49.根据本发明的一些实施方式,所述方法还包括s4:将步骤s3的纳滤产水进行浓缩处理。

50.根据本发明的一些实施方式,所述浓缩处理方式包括电渗析处理和反渗透处理。

51.根据本发明的一些实施方式,所述纳滤产水先进行电渗析处理,得电渗析产水和电渗析浓水,所述电渗析浓水进行结晶分离得一价盐,所述电渗析产水进行反渗透处理得反渗透浓水和反渗透产水。

52.根据本发明的一些实施方式,所述反渗透产水再返回电渗析处理。

53.根据本发明的一些实施方式,将所述电渗析浓水进行蒸发结晶,得高品质氯化钠。

54.根据本发明的一些实施方式,将所述电渗析产水进行反渗透处理得反渗透浓水和反渗透产水,所述反渗透浓水返回电渗析进一步浓缩,所述反渗透产水与电渗析浓水蒸发结晶时产生的蒸发冷凝水混合后循环使用。

55.在本发明的一些优选实施方式中,所述方法包括以下具体步骤:

56.(1)含盐废水加入石灰调节ph至11左右,脱除其中重金属、固体悬浮物后,再加入絮凝剂进行沉淀;

57.(2)絮凝澄清后的含盐废水与纳滤浓水混合后进入结晶器,加入氯化钙进行反应结晶,脱除其中的硫酸钙;

58.(3)结晶出水经砂滤、超滤等过滤后加入阻垢剂进入纳滤单元进行分盐处理,纳滤产水主要为氯化钠等一价盐,二价盐被截留在纳滤浓水循环至结晶器进一步处理;

59.(4)纳滤产水进入电渗析-反渗透浓缩单元,电渗析浓水进行蒸发结晶,生产高品质的氯化钠,反渗透产水与蒸发冷凝水混合后循环使用。

60.根据本发明的第二方面,所述系统包括预处理单元、结晶处理单元、纳滤分离单元和浓缩单元。

61.根据本发明的一些实施方式,所述预处理单元与所述结晶处理单元连通,所述结晶处理单元与所述纳滤单元连通,所述纳滤单元与所述浓缩单元连通。

62.根据本发明的一些实施方式,所述预处理单元用于去除含盐废水中的重金属、镁离子以及悬浮物,以得到预处理出水。

63.根据本发明的一些实施方式,所述结晶处理单元用于将预处理出水和纳滤浓水进行结晶处理,除去所述预处理出水和纳滤浓水中的硫酸根离子,以得到硫酸盐结晶和结晶出水。

64.根据本发明的一些实施方式,所述纳滤分离单元用于将结晶出水进行纳滤处理,以得到纳滤产水和纳滤浓水。

65.根据本发明的一些实施方式,所述浓缩单元用于将所述纳滤分离单元的纳滤产水进行浓缩处理。

66.根据本发明的一些实施方式,所述浓缩单元包括电渗析单元、蒸发结晶单元和反渗透单元。

67.根据本发明的一些实施方式,所述电渗析单元将纳滤产水进行电渗析分离,由此得到富含一价盐的电渗析浓水和相对贫一价盐的电渗析产水。

68.根据本发明的一些实施方式,所述蒸发结晶单元将富含一价盐的电渗析浓水进行蒸发结晶,得高品质氯化钠。

69.根据本发明的一些实施方式,所述反渗透单元将电渗析产水进行反渗透处理,得到反渗透浓水和反渗透产水。

70.本发明适用于高硫酸根浓度的含盐废水的处理,通过添加廉价的化学药剂,来调整废水中钙和硫酸根的平衡,脱除水中的硫酸根,降低纳滤的渗透压,从而显著提高脱硫废水回收率,废水回收率达到98%。并低成本去除硫酸根,基本实现零排放。

附图说明

71.图1为本技术的一个实施方式的含盐废水处理工艺的示意图;

72.图2为现有含盐废水处理工艺的示意图。

具体实施方式

73.本发明提供了一种含盐废水方法,如附图1所示,含盐废水在加入石灰调节ph至11左右,脱除其中重金属、固体悬浮物,再加入絮凝剂进行沉淀后与纳滤浓水混合,加入硫酸根沉淀剂例如氯化钙在结晶器中进行反应结晶,经结晶器处理后,水中硫酸根离子得到显著降低,然后加入阻垢剂后进入纳滤单元进行分盐处理,纳滤产水主要为氯化钠等一价盐,利用浓缩结晶技术进行处理回用,二价盐被截留进入纳滤浓水进入常温结晶器进一步处理,纳滤产水进入电渗析-反渗透浓缩单元,电渗析浓水进行蒸发结晶,生产高品质的氯化钠,反渗透产水与蒸发冷凝水混合后循环使用。

74.本发明通过在结晶器中加入硫酸根沉淀剂例如氯化钙,使硫酸根离子以二水硫酸钙的形式脱除,将极大地降低纳滤的渗透压,从而提高系统水回收率。

75.下面结合实施例对本发明作进一步说明,但本发明实施例仅为示例性的说明,该实施方式无论在任何情况下均不构成对本发明的限定。

76.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

77.以下实施例和对比例中,采用陶氏反渗透设计软件计算过饱和度。

78.实施例1:

79.(1)在流量为20m3/h的脱硫废水加入石灰调节ph至11左右,然后加入10ppm的pam絮凝剂,进行沉降,脱除废水中的镁离子、重金属以及固体悬浮物,使得絮凝澄清后的脱硫废水中镁离子的摩尔浓度低于2mmol/l;

80.(2)将步骤(1)中絮凝澄清后的脱硫废水(流量为19.8m3/h)与纳滤浓水(流量为13.32m3/h)混合,然后加入7803mg/l的氯化钙,在结晶器中进行反应结晶,反应温度为上游来水温度,反应时间为60min;

81.(3)经结晶器处理后,水中硫酸根离子得到显著降低,其中硫酸盐的过饱和度为125%,然后将33.26m3/h的结晶出水然后进行砂滤和超滤处理,过滤完后,加入10ppm的有机膦类阻垢剂后进入纳滤单元进行分盐处理,纳滤产水主要为氯化钠等一价盐,二价盐被截留进入纳滤浓水进入反应结晶器进一步循环处理。

82.(4)将流量为19.94m3/h的纳滤产水进入电渗析-反渗透浓缩单元,电渗析浓水进行蒸发结晶,生产高品质的氯化钠,反渗透产水与蒸发冷凝水混合后循环使用。

83.经本工艺处理后,含盐废水的回收率达到98%,基本实现零排放。

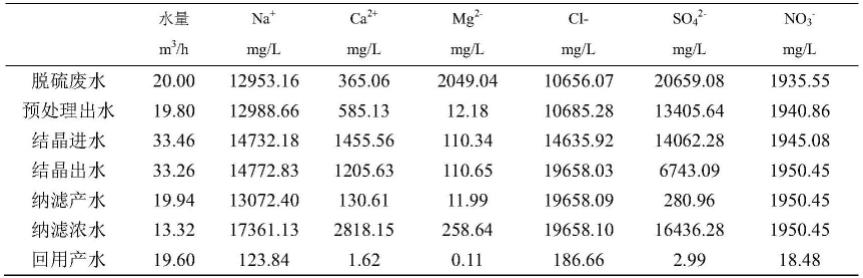

84.各个处理过程的水质见下表:

[0085][0086]

注:在预处理、结晶处理单元及蒸发结晶单元随泥和盐携带出小量水

[0087]

实施例2

[0088]

方法与实施例1基本相同,不同之处仅在于采用6670mg/l的氯化钙,其中结晶出水中硫酸盐的过饱和度为143%,含盐废水的回收率为97%。

[0089]

实施例3

[0090]

方法与实施例1基本相同,不同之处仅在于采用5560mg/l的氯化钙,其中结晶出水中硫酸盐的过饱和度为159%,含盐废水的回收率为96%。

[0091]

实施例4

[0092]

方法与实施例1基本相同,不同之处仅在于步骤(2)中结晶反应时间为30min,其中结晶出水中硫酸盐的过饱和度为171%,含盐废水的回收率为95%。

[0093]

实施例5

[0094]

方法与实施例1基本相同,不同之处仅在于步骤(2)中结晶反应时间为90min,其中结晶出水中硫酸盐的过饱和度为115%,含盐废水的回收率为98.5%。

[0095]

对比例1:

[0096]

(1)在流量为20m3/h的脱硫废水加入石灰调节ph至11左右,然后加入10ppm的pam的絮凝剂,进行沉降,脱除废水中的镁离子、重金属以及固体悬浮物,使得絮凝澄清后的脱硫废水中镁离子的摩尔浓度低于2mmol/l;

[0097]

(2)将步骤(1)中絮凝澄清后的脱硫废水(流量为19.8m3/h)与纳滤浓水(流量为5.46m3/h)混合,然后加入5mg/l的硫酸钠,进行结晶,反应温度为上游来水温度,反应时间为60min;

[0098]

(3)经结晶器处理后,水中钙离子得到显著降低,加入10ppm的有机膦类阻垢剂后进入纳滤单元进行分盐处理,纳滤产水主要为氯化钠等一价盐,二价盐被截留进入纳滤浓水进入常温结晶器进一步循环处理,为了满足纳滤操作压力小于4mp的要求,外排流量为4.63m3/h的纳滤浓水。

[0099]

(4)将流量为14.99m3/h的纳滤产水进入电渗析-反渗透浓缩单元,电渗析浓水进行蒸发结晶,生产高品质的氯化钠,反渗透产水与蒸发冷凝水混合后循环使用。

[0100]

利用该工艺处理脱硫废水,含盐废水的回收率仅为74%。

[0101]

各个处理过程的水质见下表:

[0102][0103]

应当注意的是,以上所述的实施例仅用于解释本发明,并不对本发明构成任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性的词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可以扩展至其它所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1