将含氰有机废液转化为氮掺杂碳纳米材料的装置及方法

1.本发明属于含氰有机废液转化技术领域,尤其涉及一种将含氰有机废液转化为氮掺杂碳纳米材料的装置及方法。

背景技术:

2.含氰有机废液(包括废液,废气)是在氨氧化反应过程,以及含氮、含氰有机化合物(包括气体,液体,固体)热分解过程的产物,具有成分复杂,含量低,环境冲击效应大的特点。目前处理含氰有机废液的方法包括预冷却后用吸收或吸附的方法进行富集。部分含氰有机废液在富集之后,能够变成液体。少量组分简单的液体,可以当作产品循环使用。然而大部液体成分复杂,非常难以继续分离,只能通过焚烧或催化氧化的方法进行再处理。另外,也有沸点极低的挥发性组分,常以气体形式存在,仍有继续排放到大气的可能。所以只能采用焚烧或催化氧化的方法,将其变为二氧化碳与水。焚烧过程中需要使用大量的燃料,催化氧化需要使用昂贵的试剂或催化剂,而产品却毫无附加值,经济方面不利。

3.含氰有机废液可以作为碳纳米材料(碳纳米管或石墨烯,纳米碳纤维)的制备原料。这些产品比表面积大,导电性,导热性,机械强度等好,在复合材料,催化剂,吸附材料,能源存储方面具有良好的用途,附加值高。然而,在众多的公开文献报道中,只关注碳产物的质量、结构与纯度控制,很少关注碳源的转化效率与尾气的环境冲击效应。比如,在用于锂离子电池导电剂的碳纳米管生产过程中,其碳源的转化率很少超过80%。利用该方法,即使将富集的含氰有机废液,变成了碳产物,但其尾气仍然属于含氰有机废液,不满足环保排放标准。

4.通常来说,经过富集的含氰有机废液,浓度在0.1%

‑

100%,要求转化后排放的气体中,非甲烷总烃不得超过50

‑

100mg/nm3。这相当于反应装置中含氰有机废液的转化效率需要大于99.99%,甚至99.999%。显然,目前的技术不能够满足要求。

5.另外,含氰有机废液是一个处理量很大的行业,比目前的碳纳米材料制备行业的规模大得多。因此产生出复杂的工程性问题,即反应装置需要时刻满足连续转化与达标转化的要求。该技术尚无报道。

技术实现要素:

6.为了解决上述问题,本发明提出了一种将含氰有机废液转化为氮掺杂碳纳米材料的装置,其特征在于,所述装置的密封段为密闭上下筒状结构,下段为一个流化床段,上段为一个固定床段;固定床段中组合装配有机废液的汽化器;

7.固定床段的高度是流化床段的高度的1:5~1:2;

8.流化床段上部设置流化床催化剂进口,下部分别设置流化床辅助气体进口和碳产物出口;优选的,流化床辅助气体进口设置在流动床段的底部;

9.密封段设置有固定床催化剂进口和气体产物出口;优选的,气体产物出口设置在密封段的顶部;

10.汽化器设置有含氰有机废液入口以及含氰有机废液出口。

11.固定床段与汽化器进行组合装配,汽化器占据固定床段的一部分空间。固定床段的催化剂,直接堆放在汽化器的外侧。

12.所述的固定床段中催化剂重量是流化床段中催化剂重量的1:5~2:1。流化床段中装填金属负载型催化剂,金属组份为fe、co、ni、mo、w、cu的双元或三元合金,载体为氧化铝,氧化镁,氧化锆或氧化硅中的一种或多种。金属组份的质量分数为1

‑

50%,载体的质量分数为50

‑

99%。固定床段中的催化剂为装填双金属负载型催化剂,第一金属组份是fe、co、ni,第二金属组份是mo、w、mn、k、na、载体为氧化铝,氧化镁,氧化锆或氧化硅中的一种或多种。第一金属的质量分数为1

‑

10%;第二金属的质量分数为1

‑

10%,载体的质量分数为80

‑

98%。

13.还包括一种含氰有机废液转化为纳米碳产物方法,其特征在于,步骤如下:

14.步骤1:通过流化床催化剂进口和固定床催化剂进口将催化剂分别装填于流化床段和固定床段中;从流化床辅助气体进口向流化床段通入辅助流化床气体(n2或ar),并将流化床段加热到500

‑

1000℃。

15.步骤2:从汽化器的含氰有机废液入口通入含氰有机废液,向下行进的含氰有机废液在固定床段中进行间接换热;固定床段的温度为300

‑

600℃;有机废液被气化,通过含氰有机废液出口进入到流化床的底部;被气化的含氰有机物在流化床段的催化剂上裂解,生成掺氮碳产物与甲烷、氢气,氮气,以及少量未分解完成的含氰化合物;

16.步骤3:流化床段生成的气体向上运动,与固定床段中的催化剂接触,继续反应,只生成气体产物;气体产物经气体产物出口离开密封段,气体产物出口的绝对压力为0.1

‑

0.5mpa;

17.步骤4:当流化床段的碳产物过多时,经碳产物出口排出装置;并通过流化床催化剂进口添加新鲜催化剂;返回步骤1。

18.所述的含氰有机废液的分子量为26

‑

350,质量百分数为80

‑

100%,其余为水;转化过程中,含氰有机废液的空速为0.1

‑

20g/gcat/h(基于密封段中催化剂的总质量)。辅助流化的气体(氮气或氩气)的质量流量是含氰有机废液的1%

‑

10%。

19.反应装置出口气体的组成为分子量小于50的物质(ch4,h2,co,co2,n2,nh3中的多种),不含氰基化合物,不含碳原子数为2及以上的烃。

20.所述的碳产物为掺氮碳纳米管、掺氮石墨烯与掺氮纳米碳纤维中的一种或多种。产物中氮与碳的原子比为1:8~1:100。

21.本发明的有益效果在于:

22.1.将流化床与高空隙率的固定床集成在一起,既满足了含氰有机废液的高转化率的要求,又满足了固体体积膨胀的要求。可节省动力消耗10

‑

20%。

23.2.固定床段与有机废液的汽化器组合装配,可能进行有效换热。既有效地解决了有机废液的气化耗能问题,也解决固定床段温度控制问题,保证催化剂不失活,节能10

‑

15%。

24.3.利用流化床段的高温气体与固定床段的催化剂直接接触,解决了固定床催化剂床层传热效果不佳的弊端,可节能80

‑

90%。

25.4.本发明中先通过流化床利用流化床催化剂将含氰有机废液转化为掺氮碳纳米

材料;然后通过固定床,利用固定床催化剂将所有含氰化合物全部转化为nh3或n2,且气体中的有机物只有甲烷。

26.5.本发明实现了含氰有机废液的高值化利用,并使最终尾气中的有机物直接达到排放标准。本发明的技术适用于有机物氨氧化过程的废液处理以及多种含氮或含氰有机材料热解生成的有机废液的处理,与原来的焚烧法相比,大大降低了成本,提高了产品附加值。

附图说明

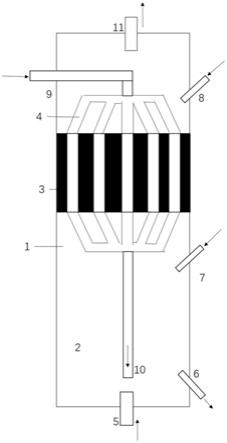

27.图1为本发明将含氰有机废液转化为纳米碳产物的装置实施例的示意图。

28.其中,1.密封段装置;2.流化床段;3.固定床段;4.汽化器;5.流化床辅助气体进口;6.碳产物出口;7.流化床催化剂进口;8.固定床催化剂进口;9.含氰有机废液入口;10.含氰有机废液出口;11.气体产物出口。

具体实施方式

29.以下结合附图和具体实施例对本发明作进一步的详细说明:

30.装置的一宽泛实施例包括:安装在装置的密封段1内的一个下段的流化床段2、一个上段的固定床段3和一个与固定床段3进行组合装配的有机废液的汽化器4;固定床段3的高度是流化床段2的高度的1:5~1:2;流化床段2底部设有流化床辅助气体进口5;流化床段2的下方设置碳产物出口6,流化床段2上部设置有流化床催化剂进口7,固定床段3的侧壁上部设有固定床催化剂进口8,固定床段3的顶部设置有气体产物出口11;汽化器4上方的含氰有机废液入口9设置在固定床段3的侧壁上部,汽化器4下方的含氰有机废液出口10通入流化床段2的底部。固定床段3与汽化器4进行组合装配,汽化器4的换热管均匀穿过固定床段3中;固定床段3的催化剂直接设置在汽化器4的外侧。固定床段3中催化剂重量是流化床段2中催化剂重量的1:5~2:1;流化床段2中装填金属负载型催化剂,金属组份为fe、co、ni、mo、w、cu的双元或三元合金,载体为氧化铝、氧化镁、氧化锆或氧化硅中的一种或多种;金属组份的质量分数为1

‑

50%,载体的质量分数为50

‑

99%;固定床段3中的催化剂为装填双金属负载型催化剂,第一金属组份是fe、co、ni,第二金属组份是mo、w、mn、k、na、载体为氧化铝、氧化镁、氧化锆或氧化硅中的一种或多种;第一金属的质量分数为1

‑

10%;第二金属的质量分数为1

‑

10%,载体的质量分数为80

‑

98%。

31.使用本宽泛实施例进行含氰有机废液转化为纳米碳产物方法的具体实施例为:

32.实施例1

33.按照图1组装的装置,固定床段3的高度是流化床段3的高度的1:5。

34.通过流化床催化剂进口7向流化床段2中装填催化剂(10%nife合金(9%fe

‑

1%ni)

‑

42%氧化铝

‑

48%氧化镁),通过固定床催化剂进口8向固定床段3中装填催化剂(1%ni

‑

1%w

‑

98%氧化硅)。所述的固定床段3中催化剂重量是流化床段2中催化剂重量的1:5。从流化床辅助气体进口5向流化床段2通入辅助流化床气体(ar),其质量流量是含氰有机废液的5%,并将流化床段2加热到500℃。

35.从汽化器4的进口含氰有机废液入口9通入含氰有机废液(95%分子量为60

‑

300的有机物,5%水),向下经过汽化器,与固定床段3进行间接换热,使固定床段3的温度在300

℃。同时,有机废液被气化,通过含氰有机废液出口10进入到流化床的底部。含氰有机废液的空速为15g/gcat/h(基于密封段1中催化剂的总质量)。被气化的含氰有机物在流化床段2的催化剂上裂解,生成掺氮碳产物(25%碳纳米管和75%掺氮纳米纤维,产物中氮与碳的原子比为1:20)与甲烷、氢气,氮气,以及少量未分解完成的含氰化合物;

36.流化床段生成的气体向上运动,与固定床段3中的催化剂接触,继续反应,只生成气体产物。反应装置气体产物出口11的气体组成为分子量小于50的物质(ch4,h2,co,co2,n2,nh3中的多种),不含氰基化合物,不含碳原子数为2及以上的烃气体产物。

37.气体产物经气体产物出口11出密封段1。控制装置的气体产物出口11的绝对压力为0.5mpa。

38.当流化床段2的碳产物过多时,经碳产物出口6排出装置;并通过流化床催化剂进口7添加新鲜催化剂;重复上述过程。

39.实施例2

40.按照图1组装的装置,固定床段3的高度是流化床段3的高度的1:4。

41.通过流化床催化剂进口7向流化床段2中装填催化剂(1%comow合金(0.9%co

‑

0.05%mo

‑

0.05%w)

‑

99%氧化硅),通过固定床催化剂进口8向固定床段3中装填催化剂(10%co

‑

10%mo

‑

25%氧化硅

‑

55%氧化铝)。所述的固定床段3中催化剂重量是流化床段2中催化剂重量的2:1。从流化床辅助气体进口5向流化床段2通入辅助流化床气体(ar),其质量流量是含氰有机废液的1%,并将流化床段2加热到800℃。

42.从汽化器4的含氰有机废液入口9通入含氰有机废液(分子量为80

‑

300的有机物),向下经过汽化器,与固定床段3进行间接换热,使固定床段3的温度在500℃。同时,有机废液被气化,通过含氰有机废液出口10进入到流化床的底部。含氰有机废液的空速为0.5g/gcat/h(基于密封段1中催化剂的总质量)。被气化的含氰有机物在流化床段2的催化剂上裂解,生成掺氮碳产物(15%掺氮碳纳米管,80%掺氮碳纳米纤维和5%掺氮石墨烯,产物中氮与碳的原子比为1:10)与甲烷、氢气,氮气,以及少量未分解完成的含氰化合物;

43.流化床段生成的气体向上运动,与固定床段3中的催化剂接触,继续反应,只生成气体产物。气体产物出口11的气体组成为分子量小于50的物质(ch4,h2,co,co2,n2,nh3中的多种),不含氰基化合物,不含碳原子数为2及以上的烃气体产物。

44.气体产物经气体产物出口11出密封段1。控制装置的气体产物出口11的绝对压力为0.2mpa。

45.当流化床段2的碳产物过多时,经碳产物出口6排出装置;并通过流化床催化剂进口7添加新鲜催化剂;重复上述过程。

46.实施例3

47.按照图1组装的装置,固定床段3的高度是流化床段3的高度的1:2。

48.通过流化床催化剂进口7向流化床段2中装填催化剂(30%nicu合金(10%ni

‑

20%cu)

‑

70%氧化铝),通过固定床催化剂进口8向固定床段3中装填催化剂(10%co

‑

5%mo

‑

45%氧化镁

‑

40%氧化铝)。所述的固定床段3中催化剂重量是流化床段3中催化剂重量的2:1。从流化床辅助气体进口5向流化床段2)通入辅助流化床气体(ar),其质量流量是含氰有机废液的1%,并将流化床段2加热到750℃。

49.从汽化器4的含氰有机废液入口9通入含氰有机废液(分子量为26

‑

350的有机物),

向下经过汽化器,与固定床段3进行间接换热,使固定床段3的温度在400℃。同时,有机废液被气化,通过含氰有机废液出口10进入到流化床的底部。含氰有机废液的空速为5g/gcat/h(基于密封段1中催化剂的总质量)。被气化的含氰有机物在流化床段2的催化剂上裂解,生成掺氮碳产物(50%碳纳米纤维和50%石墨烯,产物中氮与碳的原子比为1:15)与甲烷、氢气,氮气,以及少量未分解完成的含氰化合物;

50.流化床段生成的气体向上运动,与固定床段3中的催化剂接触,继续反应,只生成气体产物。反应装置的气体产物出口11的气体组成为分子量小于50的物质(ch4,h2,co,co2,n2,nh3中的多种),不含氰基化合物,不含碳原子数为2及以上的烃气体产物。

51.气体产物经气体产物出口11出密封段1。控制装置的气体产物出口11的绝对压力为0.42mpa。

52.当流化床段2的碳产物过多时,经碳产物出口6排出装置;并通过流化床催化剂进口7添加新鲜催化剂;重复上述过程。

53.实施例4

54.按照图1组装的装置,固定床段3的高度是流化床段2的高度的2:1。

55.通过流化床催化剂进口7向流化床段2中装填催化剂(50%的fenimn合金(48%fe

‑

1%ni

‑

1%mn)

‑

50%氧化铝),通过固定床催化剂进口8向固定床段3中装填催化剂(1%ni

‑

10%na

‑

89%氧化硅)。所述的固定床段3中催化剂重量是流化床段2中催化剂重量的1:1。从流化床辅助气体进口5向流化床段2通入辅助流化床气体(ar),其质量流量是含氰有机废液的1%,并将流化床段2加热到1000℃。

56.从汽化器4的含氰有机废液入口9通入含氰有机废液(99%为分子量为106

‑

320的有机物,1%为水),向下经过汽化器,与固定床段3进行间接换热,使固定床段3的温度在600℃。同时,有机废液被气化,通过含氰有机废液出口10进入到流化床的底部。含氰有机废液的空速为2.0g/gcat/h(基于密封段1中催化剂的总质量)。被气化的含氰有机物在流化床段2的催化剂上裂解,生成掺氮碳产物(45%碳纳米管和55%石墨烯,产物中氮与碳的原子比为1:100)与甲烷、氢气,氮气,以及少量未分解完成的含氰化合物;

57.流化床段生成的气体向上运动,与固定床段3中的催化剂接触,继续反应,只生成气体产物。反应装置的气体产物出口11的气体组成为分子量小于50的物质(ch4,h2,co,co2,n2,nh3中的多种),不含氰基化合物,不含碳原子数为2及以上的烃气体产物。

58.气体产物经气体产物出口11出密封段1。控制装置的气体产物出口11的绝对压力为0.3mpa。

59.当流化床段2的碳产物过多时,经碳产物出口6排出装置;并通过流化床催化剂进口7添加新鲜催化剂;重复上述过程。

60.实施例5

61.按照图1组装的装置,固定床段3的高度是流化床段3的高度的1:5。

62.通过流化床催化剂进口7向流化床段2中装填催化剂(50%的fenimn合金(22%fe

‑

22%ni

‑

8%mn)

‑

50%氧化镁),通过固定床催化剂进口8向固定床段3中装填催化剂(1%co

‑

6%mo

‑

93%氧化铝)。所述的固定床段3中催化剂重量是流化床段2中催化剂重量的1:2.5。从流化床辅助气体进口5向流化床段2通入辅助流化床气体(n2),其质量流量是含氰有机废液的10%,并将流化床段2加热到800℃。

63.从汽化器4的含氰有机废液入口9通入含氰有机废液(分子量为260

‑

300的有机物),向下经过汽化器,与固定床段3进行间接换热,使固定床段3的温度在600℃。同时,有机废液被气化,通过含氰有机废液出口10进入到流化床的底部。含氰有机废液的空速为20g/gcat/h(基于密封段1中催化剂的总质量)。被气化的含氰有机物在流化床段2的催化剂上裂解,生成掺氮碳产物(5%碳纳米管和95%石墨烯,产物中氮与碳的原子比为1:100)与甲烷、氢气,氮气,以及少量未分解完成的含氰化合物;

64.流化床段生成的气体向上运动,与固定床段3中的催化剂接触,继续反应,只生成气体产物。反应装置的气体产物出口11的气体,组成为分子量小于50的物质(ch4,h2,co,co2,n2,nh3中的多种),不含氰基化合物,不含碳原子数为2及以上的烃气体产物。

65.气体产物经气体产物出口11出密封段1。控制装置的气体产物出口11的绝对压力为0.4mpa。当流化床段2的碳产物过多时,经碳产物出口6排出装置;并通过流化床催化剂进口7添加新鲜催化剂;重复上述过程。

66.实施例6

67.按照图1组装的装置,固定床段3的高度是流化床段3的高度的1:2.5。

68.通过流化床催化剂进口7向流化床段2中装填催化剂(3%的conimo合金(1%co

‑

1%ni

‑

1%mo)

‑

97%氧化铝),通过固定床催化剂进口8向固定床段3中装填催化剂(10%ni

‑

10%mn

‑

80%氧化镁)。所述的固定床段3中催化剂重量是流化床段2中催化剂重量的1:1。从流化床辅助气体进口5向流化床段2通入辅助流化床气体(n2),其质量流量是含氰有机废液的1%,并将流化床段2加热到700℃。

69.从汽化器4的含氰有机废液入口9通入含氰有机废液(80%的分子量为26

‑

180的有机物,20%水),向下经过汽化器,与固定床段3进行间接换热,使固定床段3的温度在350℃。同时,有机废液被气化,通过含氰有机废液出口10进入到流化床的底部。含氰有机废液的空速为0.1g/gcat/h(基于密封段1中催化剂的总质量)。被气化的含氰有机物在流化床段2的催化剂上裂解,生成掺氮碳产物(5%碳纳米纤维和95%碳纳米管,产物中氮与碳的原子比为1:8)与甲烷、氢气,氮气,以及少量未分解完成的含氰化合物;

70.流化床段生成的气体向上运动,与固定床段3中的催化剂接触,继续反应,只生成气体产物。反应装置的气体产物出口11的气体组成为分子量小于50的物质(ch4,h2,co,co2,n2,nh3中的多种),不含氰基化合物,不含碳原子数为2及以上的烃气体产物。气体经气体产物出口11出密封段1。控制装置的气体产物出口11的绝对压力为0.1mpa。

71.当流化床段2的碳产物过多时,经碳产物出口6排出装置;并通过流化床催化剂进口7添加新鲜催化剂;重复上述过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1