一种大幅面隔膜洗涤生产线及其洗涤方法与流程

1.本发明涉及电池隔膜的技术领域,具体涉及一种大幅面隔膜洗涤生产线及其洗涤方法。

背景技术:

2.电池隔膜,是指在电池正极与负极之间一层隔膜材料,是电池中非常关键的部分,对电池安全性和成本有直接影响,其主要作用是:隔离正极与负极并使电池内的电子不能自由穿过,让电解液中的离子在正负极之间自由通过。

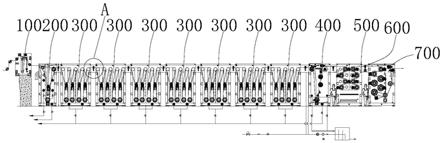

3.隔膜1000生产的过程包括采用二氯甲烷洗涤液220对隔膜1000进行洗涤,目前采用的隔膜洗涤生产线如下图1所示,包括入口辊组、多个洗涤槽300、除液槽400及干燥槽500,隔膜1000通过入口辊组过渡至洗涤槽300内,经过洗涤槽300内的二氯甲烷进行洗涤,接着进入除液槽400除去附着在隔膜1000表面的二氯化钾,最后进入干燥槽500内进行干燥,但是目前的洗涤生产线存在以下弊端:

4.1、入口辊组的传动辊均为固定设置,无法调整隔膜1000的张力,隔膜1000会出现起褶皱、折叠的情况,特别是当隔膜1000的宽度尺寸较大时,隔膜1000很容易出现上述情况,导致需要停止生产线,重新调整隔膜1000位置,降低生产效率,甚至隔膜1000出现断裂的情况时,需要更换隔膜1000,浪费了原料,提高生产成本;

5.2、二氯甲烷是一种有机物质,为无色透明液体,不溶于水,密度比水大,易挥发,具有一定毒性以及类似醚的刺激性气味,目前隔膜1000进入洗涤槽300的进口敞开设置,缺乏密封处理,若二氯甲烷挥发至工作环境被工作人员吸入后,会对工作人员产生麻醉作用,甚至出现中毒危险,安全性差;

6.3、洗涤槽300内设有用于传输的洗涤传动组件,洗涤传动组件包括设置于洗涤槽300上方的多个第一驱动件373及第一传动辊371,第一驱动件373与多个第一传动辊371连接,还包括设置于洗涤槽300下方的多个第二驱动件374及第二传动辊372,第二驱动件374与多个第二传动辊372连接,隔膜1000依次绕设于第一传动辊371及第二传动辊372外,比如下图3所示的洗涤槽300,洗涤传动组件包括设置于洗涤槽300上方的两个第一驱动件373及五个第一传动辊371,其中一个第一驱动件373与前面三个第一传动辊371连接,另一个第一驱动件373与后方两个第一传动辊371连接,还包括设置于洗涤槽300下方的两个第二驱动件374及四个第二传动辊372,其中一个第二驱动件374与前方两个第二传动辊372连接,另一个第二驱动件374与后方两个第二传动辊372连接,这种传动方式的缺点在于相邻的第一传动辊371与第二传动辊372之间的转速无法调整,从而无法保证隔膜1000的张力足够,特别是对于幅面较大的隔膜1000时,隔膜1000容易出现褶皱或折叠的情况;

7.4、目前隔膜1000通过传输装置从一个槽体直接进入下一个槽体,相邻的两个槽体之间无任何调整隔膜1000张力的结构,如下图1所示,这可能会导致出现隔膜1000张力不足,甚至是出现隔膜1000中间下垂的情况,特别是对于幅面较大的隔膜1000,比如宽度尺寸大于4米以上的隔膜1000,从而影响隔膜1000的生产质量。

8.5、洗涤传动组件将隔膜1000传输至下一个洗涤槽300,洗涤槽300内仅有隔膜1000在传输移动,而洗涤槽300内的洗涤液220流动性差,洗涤液220与隔膜1000的接触面积少,导致降低洗涤液220与隔膜1000的洗涤效果,降低隔膜1000的生产质量;

9.6、除液槽400如申请人在先申请cn210688946u公开的一种隔膜洗涤系统的出口除液槽400所示,除液槽400内设有压辊机构挤压隔膜1000,从而挤出附着在隔膜1000表面的洗涤液220,但是由于隔膜1000的厚度很薄,压辊机构压紧隔膜1000的效果差,并且隔膜1000经过二氯甲烷洗涤后形成很多通孔,通孔内的洗涤液220无法去除,导致隔膜1000外表面的除液效果不太理想;

10.7、在隔膜1000进入洗涤生产线前,需要将隔膜1000绕设于洗涤槽300、除液槽400及干燥槽500内的传动辊外,若通过工作人员将隔膜1000依次绕设于传动辊外,由于所需绕设的长度长,工作量大,需要耗费工作人员大量的体力,且穿膜效率低,生产效率低。

技术实现要素:

11.为了解决上述技术问题,本发明的目的之一在于提供一种大幅面隔膜洗涤生产线,其包括入口浮动辊组、密封槽、多个洗涤槽、除液槽及干燥槽,所述入口浮动辊组包括浮动辊及配重辊,所述密封槽包括密封隔板及密封液,该大幅面隔膜洗涤生产线具有可调整隔膜的张力、避免隔膜出现褶皱、折叠甚至断裂的情况、提高生产效率、避免原料浪费、降低生产成本、利于生产大幅面隔膜、对洗涤液进行密封处理、避免洗涤液挥发至工作环境中、提高安全性、保证工作人员生命健康的优点。

12.为实现上述发明目的,本发明采取的技术方案如下:

13.一种大幅面隔膜洗涤生产线,包括依次设置的入口浮动辊组、密封槽、多个洗涤槽、除液槽及干燥槽,且所述密封槽、多个所述洗涤槽、所述除液槽及所述干燥槽依次连接;

14.所述入口浮动辊组包括入口传动座,所述入口传动座内设有浮动辊、配重辊及多个入口传动辊,所述浮动辊、所述配重辊及所述入口传动辊的轴线相互平行设置,所述浮动辊及所述配重辊均与所述入口传动座滑动连接,所述浮动辊与所述配重辊连接,所述浮动辊及所述入口传动辊外绕设有隔膜,且所述隔膜绕设于所述浮动辊的下方,所述入口传动座还设有入口驱动件,所述入口驱动件与所述入口传动辊连接;

15.所述密封槽的顶端设有第一端口及第二端口,且所述第一端口及所述第二端口位于所述密封槽的相对两侧,所述第一端口可供隔膜穿入,所述第二端口与相邻的所述洗涤槽的入口连接,所述密封槽内还设有密封隔板及洗涤液,所述密封隔板的底端浸泡于所述洗涤液内且与所述密封槽的底端间隔设置以供隔膜通过,所述密封隔板将所述密封槽分隔为左密封腔及右密封腔,所述左密封腔与所述第一端口连通,所述右密封腔与所述第二端口连通,在位于所述左密封腔内的所述洗涤液的上方设有密封液,所述密封槽还设有用于传输隔膜的密封传动组件。

16.作为优选,所述洗涤槽设有洗涤传动组件,所述洗涤传动组件包括设置于所述洗涤槽内的多个洗涤上传动辊及多个洗涤下传动辊,所述洗涤上传动辊设置于洗涤槽的上方,所述洗涤下传动辊设置于洗涤槽的下方,且相邻的两个所述洗涤上传动辊之间设有所述洗涤下传动辊,洗涤传动组件还包括多个与所述洗涤下传动辊一一对应的洗涤驱动件,所述洗涤驱动件与对应的一个所述洗涤下传动辊连接,其中一个所述洗涤驱动件与相邻的

两个所述洗涤上传动辊连接,其余所述洗涤驱动件与相邻的一个所述洗涤上传动辊连接,通过这样设置,所述洗涤传动组件除了一个所述洗涤驱动件外,其余所述洗涤驱动件均分别与一个所述洗涤上传动辊及一个所述洗涤下传动辊连接,与不同所述洗涤驱动件连接的所述洗涤上传动辊及所述洗涤下传动辊的转速可调整为不同,且与同一个所述洗涤驱动件连接的所述洗涤上传动辊与所述洗涤下传动辊之间的转速亦可调整为不同,即可调整相邻两个传动辊之间的转速,可使得位于隔膜传输前方的传动辊的转速较大,对隔膜产生一定的拉扯力,从而调整隔膜的张力,保证隔膜张力足够,保证隔膜的生产质量,进一步利于大幅面隔膜的生产。

17.作为优选,所述密封槽与相邻的所述洗涤槽之间、相邻的两个所述洗涤槽之间、所述除液槽与相邻的所述洗涤槽之间及所述除液槽与所述干燥槽之间均设有过渡槽,所述过渡槽内设有隔膜张力调整机构,所述隔膜张力调整机构包括与所述过渡槽连接的支撑轴,所述支撑轴的两侧均设有用于夹持隔膜以调整张力的夹紧组件,所述夹紧组件包括固定座,所述固定座与所述支撑轴连接,所述固定座上设有固定轮及活动轮,且所述固定轮与所述活动轮平行设置,所述固定轮与所述固定座固定连接,所述活动轮与所述固定座活动连接,通过这样设置,在隔膜生产的过程中,由于相邻的槽体之间均设有隔膜张力调整机构,隔膜从一个槽体传输至下一个槽体的过程中,所述夹紧组件,即所述活动轮及所述固定轮可夹紧隔膜,对隔膜产生一定的拉扯力,从而调整隔膜的张力,并且所述夹紧组件夹紧隔膜的两侧,使得隔膜绷直,避免隔膜出现下垂的情况,从而保证隔膜的生产质量,且利于大幅面隔膜的生产。

18.作为优选,所述洗涤槽内还设有洗涤隔板,所述洗涤隔板上设有多个过流孔,所述洗涤隔板将所述洗涤槽分隔成相互连通的左洗涤腔及右洗涤腔,所述洗涤槽的底端还设有排液口,所述洗涤槽上还设有进液口,所述排液口及所述进液口均与储液罐连接,通过这样设置,在隔膜洗涤的过程中,所述储液罐内的洗涤液从所述进液口进入所述洗涤槽内,洗涤液经过所述洗涤隔板的所述过流孔从其中一个洗涤腔流动至另外一个洗涤腔后,最后从所述排液口排出,洗涤液形成循环流动的过程,均匀地提高洗涤液的流动性,从而使得洗涤液与隔膜充分接触,增大洗涤液与隔膜的接触面积,提高隔膜的洗涤效果,保证隔膜的生产效率。

19.作为优选,所述除液槽内设有除液机构,所述除液机构包括与洗涤槽连接的除液槽,所述除液槽内设有左刮液组件及右刮液组件,所述左刮液组件及所述右刮液组件均与所述除液槽可调整连接,且所述左刮液组件及所述右刮液组件分别与隔膜的两个表面抵触,通过这样设置,所述左刮液组件及所述右刮液组件分别与隔膜的两个表面抵触,并且所述左刮液组件及所述右刮液组件与所述除液槽可调整连接,从而调整所述左刮液组件及所述右刮液组件与隔膜的抵触压力,保证有足够的抵触压力以刮除隔膜表面绝大部分的洗涤液,除液效果好。

20.作为优选,所述干燥槽包括一级干燥槽,所述一级干燥槽与所述除液槽连接,所述一级干燥槽内设有第一干燥隔板,所述第一干燥隔板的底端与所述一级干燥槽的底端间隔设置,所述第一干燥隔板将所述一级干燥槽分隔成一级左干燥腔及一级右干燥腔,所述一级左干燥腔及所述一级右干燥腔内设有多个一级干燥辊及与所述一级干燥辊一一对应的第一吸风口,隔膜呈连续的s型绕设于所述一级干燥辊外,隔膜与所述第一干燥隔板或所述

干燥槽围绕对应的所述第一吸风口形成迷宫式结构,通过这样设置,所述一级干燥辊对隔膜进行干燥处理,使得隔膜表面剩余的洗涤液挥发,并且由于隔膜与所述第一干燥隔板或所述干燥槽围绕对应的所述第一吸风口形成迷宫式结构,从隔膜表面挥发出来的洗涤液只能被对应的所述第一吸风口吸走或跟随隔膜进行向前移动,即对挥发出来的洗涤液具有一定的导向作用。

21.作为优选,所述干燥槽还包括二级干燥槽,所述二级干燥槽与所述一级干燥槽连接,所述二级干燥槽与所述一级干燥槽之间设有回风口,所述二级干燥槽内设有第二干燥隔板,所述第二干燥隔板的底端与所述二级干燥槽的底端间隔设置,所述第二干燥隔板将所述二级干燥槽分隔成二级左干燥腔及二级右干燥腔,所述二级左干燥腔内设有多个二级干燥辊,隔膜呈连续的s型绕设于所述二级干燥辊外,所述二级右干燥腔设有多个出口引导辊,所述第二干燥隔板的底端与所述二级干燥槽之间设有第二吸风口,通过这样设置,所述二级干燥辊对隔膜进行二次干燥处理,保证隔膜表面无任何洗涤液附着,达到环保标准,二次干燥处理后的隔膜在出口引导辊的传输作用下传送至出口,所述第二吸风口能吸走二次干燥处理挥发出来的微量洗涤液,并且所述第二吸风口使得所述二级干燥槽处于一个微负压状态,避免所述二级干燥槽内的微量洗涤液从出口泄露至工作环境中,环保安全。

22.作为优选,还包括设置于所述密封槽、所述洗涤槽、所述除液槽及所述干燥槽内的穿膜机构,所述穿膜机构包括穿膜驱动件及穿膜传动件,所述密封槽内还设有过渡组件,所述穿膜传动件设置于所述过渡组件及所述密封槽、所述洗涤槽、所述除液槽及所述干燥槽的隔膜传动辊上,所述穿膜驱动件与所述穿膜传动件连接并驱动所述穿膜传动件传动,所述穿膜传动件的部分传动路径与隔膜的传输路径重合,通过这样设置,在不影响所述密封槽密封效果的前提下,所述穿膜机构便于隔膜绕设于隔膜传动辊外,减少工作人员的工作量,提高隔膜的穿膜效率,提高生产效率。

23.作为优选,所述穿膜传动件包括穿膜链轮及穿膜链条,所述穿膜链轮设置于隔膜传动辊上,且所述穿膜链轮与隔膜传动辊转动连接,所述过渡组件包括过渡轮,所述穿膜链条绕设于所述穿膜链轮及所述过渡轮外,所述穿膜链条与所述穿膜链轮啮合,所述穿膜驱动件与所述穿膜链条连接,通过这样设置,通过所述穿膜链条与所述穿膜链轮的啮合关系,所述穿膜驱动件驱动所述穿膜链条传动,所述穿膜链条的部分传动路径与隔膜的传输路径重合,从而带动隔膜依次绕设于隔膜传动辊外,并且,采用链条与链轮作为穿膜传动件可用于高载的环境,传递功率大,作用在隔膜传动辊上的力小,传动效率高,使用寿命高。

24.本发明的目的之二在于提供一种大幅面隔膜的洗涤方法,采用上述的大幅面隔膜洗涤生产线进行洗涤,洗涤方法包括以下步骤:

25.步骤1:隔膜通过所述入口浮动辊组进入所述密封槽;

26.步骤2:隔膜经过所述密封槽内的洗涤液进行预洗涤;

27.步骤3:隔膜依次经过多个所述洗涤槽内的洗涤液进行洗涤;

28.步骤4:隔膜进入所述除液槽内刮除附着在隔膜表面的洗涤液;

29.步骤5:隔膜进入所述干燥槽内进行干燥处理。

30.相对于现有技术,本发明取得了有益的技术效果:

31.1、所述入口浮动辊组通过所述入口驱动件驱动所述入口传动辊转动,从而对隔膜进行传输,并且通过所述配重辊可调节所述浮动辊的重量,使得所述浮动辊压向隔膜的作

用力不同,从而调整隔膜的张力,避免隔膜出现褶皱、折叠甚至断裂的情况,可无间断生产,提高生产效率,避免原料的浪费,降低生产成本,而且利于生产大幅面隔膜,本发明的入口浮动辊组可用于传输宽度尺寸在4米以上的大幅面隔膜。

32.2、所述密封槽对洗涤液进行密封处理,由于所述密封隔板将所述密封槽分隔别所述左密封腔及所述右密封腔,所述密封隔板将所述右密封腔及所述洗涤槽与所述第一端口隔离,所述右密封腔及所述洗涤槽内的洗涤液无法从所述第一端口挥发至工作环境中,所述左密封腔的所述洗涤液被所述密封液隔离,所述左密封腔内的洗涤液无法从所述第一端口挥发至工作环境中,提高了安全性,保证工作人员的生命健康。

33.3、所述密封槽内设有的洗涤液可对隔膜进行预洗涤,提高隔膜的洗涤效果及效率。

34.4、由于仅位于所述左密封腔内的所述洗涤液的上方设有所述密封液,隔膜依次经过所述密封液及所述洗涤液后进入洗涤槽,不会将所述密封液带入洗涤槽内,避免污染洗涤槽内的洗涤液。

附图说明

35.图1是背景技术隔膜洗涤生产线的示意图;

36.图2是背景技术在图1中入口辊组的示意图;

37.图3是背景技术在图1中洗涤槽的示意图;

38.图4是本发明实施例大幅面隔膜洗涤生产线的正视示意图;

39.图5是本发明实施例大幅面隔膜洗涤生产线的正视示意图;

40.图6是本发明实施例在图4中入口浮动辊组的示意图;

41.图7是本发明实施例在图6中c部的局部放大示意图;

42.图8是本发明实施例在图6中d部的局部放大示意图;

43.图9是本发明实施例关于图6部分结构的俯视示意图;

44.图10是本发明实施例密封槽与相邻的洗涤槽连接的示意图;

45.图11是本发明实施例密封槽的示意图;

46.图12是本发明实施例在图10中e部的局部放大示意图;

47.图13是本发明实施例在图4中最右侧洗涤槽的示意图;

48.图14是本发明实施例洗涤隔板的部分结构示意图;

49.图15是本发明实施例在图13中f部的局部放大示意图;

50.图16是本发明实施例在图4中a部的局部放大示意图;

51.图17是本发明实施例在图5中b部的局部放大示意图;

52.图18是本发明实施例夹紧组件其中一种实施方式的示意图;

53.图19是本发明实施例夹紧组件另外一种实施方式的示意图;

54.图20是本发明实施例除液槽的示意图;

55.图21是本发明实施例在图20中g部的局部放大示意图;

56.图22是本发明实施例安装法兰的正视示意图;

57.图23是本发明实施例安装法兰的剖面示意图;

58.图24是本发明实施例刮液杆的示意图;

59.图25是本发明实施例调整件与安装法兰连接的示意图;

60.图26是本发明实施例干燥槽的示意图;

61.图27是本发明实施例在图26中h部的局部放大示意图;

62.图28是本发明实施例在图26中i部的局部放大示意图。

63.其中,各附图标记所指代的技术特征如下:

64.100、入口浮动辊组;101、入口传动座;102、第一滑槽;103、第二滑槽;110、入口传动辊;111、第一入口传动辊;112、第二入口传动辊;113、第三入口传动辊;114、第四入口传动辊;120、浮动辊;121、第一连接耳;130、配重辊;131、配重件;132、第二连接耳;140、缆绳;141、第一滑轮;142、第二滑轮;150、入口驱动件;151、入口传动电机;152、入口减速机;200、密封槽;201、第一端口;202、第二端口;203、左密封腔;204、右密封腔;205、排气口;206、加注口;207、排放口;210、密封隔板;220、洗涤液;230、密封液;240、密封传动组件;241、密封传动辊;242、密封传动电机;243、密封减速机;250、张紧组件;251、铰接件;252、滑动槽;253、滚轮;300、洗涤槽;301、排液口;302、进液口;303、左洗涤腔;304、右洗涤腔;310、洗涤上传动辊;311、第一洗涤上传动辊;312、第二洗涤上传动辊;313、第三洗涤上传动辊;314、第四洗涤上传动辊;315、第五洗涤上传动辊;320、洗涤下传动辊;321、第一洗涤下传动辊;322、第二洗涤下传动辊;323、第三洗涤下传动辊;324、第四洗涤下传动辊;330、洗涤驱动件;331、洗涤传动电机;332、洗涤减速机;333、调向件;340、传动件;350、洗涤隔板;351、过流孔;352、横梁;360、挡板;371、第一传动辊;372、第二传动辊;373、第一驱动件;374、第二驱动件;400、除液槽;401、左除液腔;402、右除液腔;403、溢流口;410、左刮液组件;411、安装法兰;412、刮液杆;413、刮刀;414、调整件;420、右刮液组件;430、除液隔板;440、导流板;451、第一除液传动辊;452、第二除液传动辊;453、第三除液传动辊;454、第四除液传动辊;455、转动压辊;461、第一除液驱动件;462、第二除液驱动件;463、第三除液驱动件;464、第四除液驱动件;465、第一压辊驱动件;471、活动压辊;472、第二压辊驱动件;500、干燥槽;510、一级干燥槽;511、第一干燥隔板;512、一级干燥辊;513、第一吸风口;514、回风口;515、一级左干燥腔;516、一级右干燥腔;520、二级干燥槽;521、第二干燥隔板;522、二级干燥辊;523、第二吸风口;524、出口引导辊;525、二级左干燥腔;526、二级右干燥腔;600、隔膜张力调整机构;610、支撑轴;620、夹紧组件;621、固定座;622、固定轮;623、活动轮;624、固定轴;625、活动轴;626、固定支架;627、活动柱;628、复位件;700、穿膜机构;710、穿膜驱动件;711、穿膜电机;712、穿膜减速机;713、主动链轮;720、穿膜传动件;721、穿膜链轮;722、穿膜链条;730、张紧链轮;740、过渡组件;741、第一过渡轮;742、第二过渡轮;743、第三过渡轮;1000、隔膜;1311、安装轴;1312、配重盘;2411、第一密封传动辊;2412、第二密封传动辊;2413、第三密封传动辊;4121、刀架;4122、转动杆;4141、手柄;4142、调节板;4143、弧形槽;6211、定位孔;6281、配重块;6282、弹簧。

具体实施方式

65.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例对本发明进行进一步详细说明,但本发明要求保护的范围并不局限于下述具体实施例。

66.参考图1

‑

28,本实施例公开了一种大幅面隔膜洗涤生产线,包括依次设置的入口浮动辊组100、密封槽200、多个洗涤槽300、除液槽400及干燥槽500,且密封槽200、多个洗涤

槽300、除液槽400及干燥槽500依次连接,本实施例中,大幅面隔膜洗涤生产线包括7个洗涤槽300;

67.参考图6

‑

9,入口浮动辊组100包括入口传动座101,入口传动座101的外形大致呈长方体,且中空设置,入口传动座101内设有浮动辊120、配重辊130及多个入口传动辊110,浮动辊120、配重辊130及入口传动辊110的轴线相互平行设置,浮动辊120及配重辊130均与入口传动座101滑动连接,浮动辊120与配重辊130连接,多个入口传动辊110错开设置,浮动辊120及入口传动辊110外绕设有隔膜1000,且隔膜1000绕设于浮动辊120的下方,入口传动座101还设有入口驱动件150,入口驱动件150与入口传动辊110连接。

68.入口浮动辊组100通过入口驱动件150驱动入口传动辊110转动,从而对隔膜1000进行传输,并且通过配重辊130可调节浮动辊120的重量,使得浮动辊120压向隔膜1000的作用力不同,从而调整隔膜1000的张力,避免隔膜1000出现褶皱、折叠甚至断裂的情况,可无间断生产,提高生产效率,避免原料的浪费,降低生产成本,而且利于生产大幅面隔膜1000,入口浮动辊组100可用于传输宽度尺寸在4米以上的大幅面隔膜1000。

69.入口传动座101沿浮动辊120轴线方向的两侧均设有第一滑轮141及第二滑轮142,第一滑轮141及第二滑轮142沿水平方向间隔设置,且第一滑轮141及第二滑轮142的轴线位于同一水平面上,第一滑轮141及第二滑轮142设置于入口传动座101两侧的侧壁外,且第一滑轮141及第二滑轮142均与入口传动座101转动连接,具体的,入口传动座101的两侧侧壁均设有轴承座,轴承座内设有固定轴624,第一滑轮141及第二滑轮142套设于对应的固定轴624外,且第一滑轮141及第二滑轮142与固定轴624之间设有轴承,浮动辊120与配重辊130之间通过缆绳140连接,缆绳140的一端浮动辊120的端部连接,缆绳140的另一端依次绕设于第一滑轮141及第二滑轮142上方后与配重辊130的端部连接,第一滑轮141及第二滑轮142为定滑轮,配重辊130对缆绳140产生向下的作用下,经过第一滑轮141及第二滑轮142改变缆绳140的作用力方向,缆绳140对浮动辊120产生向上的作用力,调整浮动辊120的重量,根据生产不同规格的隔膜1000所需的张力不同,配置不同重量的配重辊130,达到调整浮动辊120的重量,进而调整浮动辊120对隔膜1000的压力,最终调整隔膜1000的张力。

70.浮动辊120沿轴线方向的两侧均设有第一连接耳121,缆绳140的一端与第一连接耳121连接,配重辊130沿轴线方向的两侧均设有第二连接耳132,缆绳140的另一端依次绕设于第一滑轮141及第二滑轮142的上方后与第二连接耳132连接,通过在浮动辊120上设有第一连接耳121,在配重辊130上设有第二连接耳132,便于浮动辊120及配重辊130与缆绳140连接。

71.第一连接耳121及第二连接耳132均设有钩孔,缆绳140的两端分别设有第一挂钩及第二挂钩,第一挂钩与第一连接耳121钩合,第二挂钩与第二连接耳132钩合,进一步提高缆绳140与浮动辊120及配重辊130连接的便利性,而且拆卸也方便。

72.具体的,第一连接耳121及第二连接耳132均包括连接片及螺柱,浮动辊120及配重辊130沿轴线方向的两侧均设有螺纹孔,且螺纹孔的轴线与浮动辊120及配重辊130的轴线方向垂直设置,螺柱的底端与浮动辊120及配重辊130螺纹连接,且螺柱竖直朝上,连接片设置在螺柱的顶端,连接片可与螺柱铆接或焊接,钩孔设置于连接片上。

73.入口传动座101沿浮动辊120轴线方向的两侧均设有第一滑槽102及第二滑槽103,第一滑槽102与第二滑槽103之间平行间隔设置,且第一滑槽102与第二滑槽103设置在第一

滑轮141及第二滑轮142的两侧,从下图6看出,第一滑槽102位于第一滑轮141的左侧,第二滑槽103位于第二滑轮142的右侧,浮动辊120沿轴线方向的两侧分别穿设于对应的第一滑槽102内,配重辊130沿轴线方向的两侧分别穿设于对应的第二滑槽103内,浮动辊120可在第一滑槽102沿第一滑槽102的长度方向浮动,第一滑槽102为浮动辊120的浮动起到导向作用,同理,配重辊130可在第二滑槽103沿第二滑槽103的长度方向滑动,第二滑槽103为配重辊130的滑动起到导向作用。

74.位于入口传动座101内的浮动辊120的直径大于穿设于第一滑槽102内的浮动辊120的直径,位于入口传动座101内的配重辊130的直径大于穿设于第二滑槽103内的配重辊130的直径,避免浮动辊120及配重辊130沿轴线方向出现摆动的情况。

75.第一滑槽102及第二滑槽103的长度方向与竖直方向平行设置,浮动辊120的重力方向与第一滑槽102的长度方向平行,配重辊130的重力方向与第二滑槽103的长度方向平行,能充分利用浮动辊120的重量压向隔膜1000。

76.浮动辊120的轴线沿第一滑槽102长度方向延伸的第一切面与第一滑轮141相切设置,配重辊130的轴线沿第二滑槽103长度方向延伸的第二切面与第二滑轮142相切设置,使得缆绳140对浮动辊120及配重辊130的作用力方向分别与浮动辊120及配重辊130的重力方向平行,降低浮动辊120与第一滑槽102及配重辊130与第二滑槽103之间的摩擦,便于浮动辊120浮动,并且在忽略第一滑轮141及第二滑轮142摩擦力的情况下,第一滑轮141及第二滑轮142只改变缆绳140的作用力方向,并不改变缆绳140的作用力大小,浮动辊120的重量等于原浮动辊120的重量减去配重辊130的重量,便于计算调整浮动辊120的重量。

77.配重辊130沿轴线方向的两端均设有配重件131,且配重件131位于第二连接耳132的外侧,无需更换配重辊130,通过在配重辊130上装配不同重量的配重件131以调整配重辊130的重量,从而调整浮动辊120的重量,最终便于调整隔膜1000的张力。

78.进一步的,配重件131包括配重盘1312及安装轴1311,配重辊130沿轴线方向的两端均穿设有安装轴1311,配重辊130沿轴线方向的两端设有通孔,通孔的轴线方向于配重辊130的轴线方向垂直设置,且通孔的轴线方向于水平方向平行设置,安装轴1311的一端设有限位柱,限位柱的直径大于安装轴1311的直径,安装轴1311的另一端穿设于配重辊130内,且安装轴1311的另一端设有外螺纹,配重盘1312套设于安装轴1311外,安装轴1311与配重辊130可拆卸连接,安装轴1311的另一端设有可拆卸的螺母,螺母与安装轴1311螺纹连接,实现安装轴1311与配重辊130的拆卸连接,当需要调整配重辊130的重量时,将安装轴1311与配重辊130拆卸,在安装轴1311外更换不同重量的配重盘1312,完成对配重辊130重量的调整。

79.图中未示出,入口传动辊110上设有张力传感器,张力传感器的结构及检测原理为现有技术,此处不再进行赘述,张力传感器可检测隔膜1000的张力,能及时检测出隔膜1000张力不足或过大的情况,从而可以及时调整浮动辊120的重量,即调整配重辊130的重量,避免隔膜1000出现褶皱、折叠甚至断裂的情况。

80.进一步的,由于入口传动座101的高度尺寸较小,为了便于与后续工序搭配使用,入口传动座101的底端设有底座,提高入口传动座101的高度,入口传动座101沿入口传动辊110轴线方向的两侧侧壁外均设有轴承座,入口传动辊110的两端穿设于对应的轴承座内,本实施例中,入口传动座101内设有四个入口传动辊110,从下图6看,四个入口传动辊110从

左至右依次是第一入口传动辊111、第二入口传动辊112、第三入口传动辊113及第四入口传动辊114,第一入口传动辊111及第二入口传动辊112位于浮动辊120的左侧,第三入口传动辊113及第四入口传动辊114位于浮动辊120的右侧,第一入口传动辊111与第二入口传动辊112沿高度方向间隔设置,第三入口传动辊113与第四入口传动辊114沿高度方向间隔设置,具体的,第二入口传动辊112位于第一入口传动辊111的上方,第三入口传动辊113位于第四入口传动辊114的上方,第二入口传动辊112的轴线与第三入口传动辊113的轴线位于同一水平面上,隔膜1000依次绕在第一入口传动辊111的下方、第二入口传动辊112的上方、浮动辊120的下方、第三入口传动辊113的上方以及第四入口传动辊114的下方,张力传感器设置于第二传感器及第三传感器上。

81.入口驱动件150包括入口传动电机151,入口传动电机151设置在底座上,入口传动电机151的输出端与入口传动辊110连接,本实施例中,入口传动电机151的输出端与第四入口传动辊114连接,即第四入口传动辊114为动力辊,第一入口传动辊111、第二入口传动辊112、第三入口传动辊113均为被动辊。

82.入口驱动件150还包括入口减速机152,入口传动电机151的输出轴与入口减速机152的输入端同轴固定连接,入口减速机152的输出端与第四入口传动辊114连接,入口减速机152的输出端可直接与第四入口传动辊114的一端通过键同轴固定连接,入口减速机152的输出端亦可通过链条组件、皮带组件与第四入口传动辊114连接,链条组件、皮带组件均为常规手段,此处不再进行赘述,设有入口减速机152能提高入口传动电机151驱动入口传动辊110的扭矩。

83.参考图10

‑

12,密封槽200的顶端设有第一端口201及第二端口202,且第一端口201及第二端口202位于密封槽200的相对两侧,第一端口201可供隔膜1000穿入,第二端口202与相邻的洗涤槽300的入口连接,密封槽200内还设有密封隔板210及洗涤液220,密封隔板210的底端浸泡于洗涤液220内且与密封槽200的底端间隔设置以供隔膜1000通过,密封隔板210将密封槽200分隔为左密封腔203及右密封腔204,左密封腔203与第一端口201连通,右密封腔204与第二端口202连通,在位于左密封腔203内的洗涤液220的上方设有密封液230,密封槽200还设有用于传输隔膜1000的密封传动组件240。

84.密封槽200对洗涤液220进行密封处理,由于密封隔板210将密封槽200分隔别左密封腔203及右密封腔204,密封隔板210将右密封腔204及洗涤槽300与第一端口201隔离,右密封腔204及洗涤槽300内的洗涤液220无法从第一端口201挥发至工作环境中,左密封腔203的洗涤液220被密封液230隔离,左密封腔203内的洗涤液220无法从第一端口201挥发至工作环境中,提高了安全性,保证工作人员的生命健康;密封槽200内设有的洗涤液220可对隔膜1000进行预洗涤,提高隔膜1000的洗涤效果及效率;由于仅位于所述左密封腔203内的所述洗涤液220的上方设有所述密封液230,隔膜1000依次经过所述密封液230及所述洗涤液220后进入洗涤槽300,不会将所述密封液230带入洗涤槽300内,避免污染洗涤槽300内的洗涤液220。

85.进一步的,密封槽200的外形轮廓大致呈长方体,密封槽200的整体高度达到3米,密封槽200由前密封板、后密封板、左密封板、右密封板、上密封板及下密封板组成中空的槽体,前密封板与后密封板平行间隔设置,左密封板与右密封板平行间隔设置,上密封板及下密封板平行间隔设置,前密封板的顶端与上密封板间隔设置形成第一端口201,后密封板的

顶端与上密封板间隔设置形成第二端口202,且第一端口201的高度尺寸小于第二端口202的高度尺寸。

86.进一步的,密封液230包括水溶液,本实施例巧妙的利用了洗涤液220,即二氯甲烷不溶于水、密度比大的物理特性,因此,水溶液会与洗涤液220分层,并且水溶液会漂浮在洗涤液220的上方,形成水封结构的密封层,避免洗涤液220从第一端口201挥发至工作环境中,且水溶液的来源获取容易,物料成本低,降低生产成本。

87.密封槽200上还设有排气口205,排气口205设置于左密封板上,排气口205与左密封腔203连通,且排气口205位于密封液230的上方,往密封槽200中加注密封液230或洗涤液220的过程中,密封槽200内的气压会增大,左密封腔203内的气体可从第一端口201泄压,由于第一端口201的较小,当加注的液体量较大时,第一端口201的泄压速度比增压速度慢,则可从排气口205排出以泄压,加快密封槽200的泄压效率,保证左密封腔203的内外气压平衡,同时也提高加注液体的顺畅性。

88.密封槽200上还设有若干个加注液体的加注口206,通过加注口206可向密封槽200内加注洗涤液220或密封液230,在一实施例中,密封槽200上设有两个加注口206,两个加注口206设置于后密封板上,且其中一个加注口206与左密封腔203连通,另外一个加注口206与右密封腔204连通,其中一个加注口206用于加注密封液230,另外一个加注口206用于加注洗涤液220,或两个加注口206均用于加注密封液230,密封槽200内的洗涤液220可从洗涤槽300的加注系统进行加注。

89.密封槽200上还设有若干个排放液体的排放口207,排放口207均位于加注口206的下方,且排放口207与废液处理系统连接,通过排放口207,可当生产完成后,将密封槽200内的洗涤液220及密封液230排放至废液处理系统内,并且,当密封槽200为在加注洗涤液220或密封液230时,也可通过排放口207逆向给密封槽200内加注洗涤液220或密封液230,加快加注液体的效率,在一实施例中,密封槽200上设有三个排放口207,三个排放口207设置于后密封板上,且位于后密封板的其中一个排放口207与左密封腔203连通,设置于后密封板的另一个排放口207与右密封腔204连通,最后一个排放口207设置于密封槽200的底端,密封槽200设有多个排放口207能提高密封槽200内液体的排放效率及保证排放完全。

90.密封传动组件240包括多个密封传动辊241及密封驱动件,多个密封传动辊241错开设置于密封槽200内,密封槽200沿密封传动辊241轴线方向的两侧侧壁外均设有轴承轴,密封传动辊241的两端分别穿设于对应的轴承座内,且多个密封传动辊241平行间隔设置,密封传动辊241外绕设有隔膜1000,密封驱动件设置于密封槽200外且与密封传动辊241连接,密封驱动件驱动密封传动辊241转动,密封传动辊241带动隔膜1000移动,从而将隔膜1000输送进洗涤槽300内。

91.密封驱动件包括密封传动电机242,密封传动电机242与密封传动辊241连接,密封传动电机242驱动密封传动辊241转动,电机的使用技术成熟,保证密封传动组件240使用的稳定性。

92.密封驱动件还包括密封减速机243,密封减速机243与密封槽200固定连接,密封传动电机242的输出轴与密封减速机243的输入端同轴固定连接,密封减速机243的输出端与密封传动辊241通过链条组件或皮带组件连接,链条组件或皮带组件均为现有技术,此处不再进行赘述,密封传动电机242的输出轴转动驱动密封减速机243工作,密封减速机243的输

出端通过链条组件或皮带组件驱动密封传动辊241工作,设有密封减速机243能提高密封传动电机242驱动密封传动辊241转动的扭矩。

93.密封槽200还设有调整链条组件或皮带组件张紧程度的张紧组件250,张紧组件250可调整链条组件或皮带组件的张紧程度,保证密封传动组件240传输隔膜1000的稳定性。

94.具体的,张紧组件250包括铰接件251,铰接件251的外形轮廓大致呈扇形,扇形的弧段相对的一端为圆心端,铰接件251的圆心端与密封槽200铰接,铰接件251设有滑动槽252,滑动槽252呈弧形,密封槽200设有与滑动槽252相对应的螺纹孔,螺纹孔设置于前密封板及后密封板上,采用螺钉穿过滑动槽252与密封槽200螺纹连接,从而将铰接件251与密封槽200固定,铰接件251上设有用于与链条组件或皮带组件抵触的滚轮253,且滚轮253与铰接件251转动连接,拧松螺钉时,铰接件251相对密封槽200可转动,调整滚轮253压向链条组件或皮带组件的张紧程度,调整完成后,拧紧螺钉使铰接件251与密封槽200固定。

95.本实施例中,密封传动辊241包括第一密封传动辊2411、第二密封传动辊2412及第三密封传动辊2413,第一密封传动辊2411设置于第一端口201处,第二密封传动辊2412设置于密封隔板210的底端与密封槽200之间,第三密封传动辊2413设置于第二端口202处,密封驱动件与第一密封传动辊2411、第二密封传动辊2412及第三密封传动辊2413连接,具体的,密封减速机243的输出端与第一密封传动辊2411及第三密封传动辊2413通过同一链条组件或皮带组件连接,张紧组件250设置于密封减速机243与第一密封传动滚及第三密封传动辊2413连接的链条组件或皮带组件上,密封减速机243的输出端与第三密封传动辊2413通过另一链条组件或皮带组件连接,可以通过设有反向转动组件使得第一密封传动辊2411及第三密封传动辊2413的转动方向与第二密封传动辊2412的转动方向相反,比如密封减速机243的输出端与一个链轮或皮带轮连接,再通过该链轮或皮带轮与第二密封传动辊2412连接,密封驱动件驱动第一密封传动辊2411,第二密封传动辊2412及第三密封传动辊2413转动,驱动隔膜1000从第一端口201进入左密封腔203内,依次经过第一密封传动辊2411的上方、密封液230、洗涤液220、第二密封传动辊2412的下方以及第三密封传动辊2413的上方后,从第二端口202进入洗涤槽300内进行洗涤。

96.参考图10、13及15,洗涤槽300设有洗涤传动组件,洗涤传动组件包括设置于洗涤槽300内的多个洗涤上传动辊310及多个洗涤下传动辊320,且洗涤上传动辊310及洗涤下传动辊320平行设置,即洗涤上传动辊310的轴线与洗涤下传动辊320的轴线平行设置,洗涤槽300沿洗涤上传动辊310轴线方向的两侧均设有轴承座,洗涤上传动辊310设置于洗涤槽300的上方,洗涤下传动辊320设置于洗涤槽300的下方,且相邻的两个洗涤上传动辊310之间设有洗涤下传动辊320,洗涤上传动辊310及洗涤下传动辊320沿轴线方向的两侧分别穿设于对应的轴承座内,洗涤传动组件还包括多个与洗涤下传动辊320一一对应的洗涤驱动件330,洗涤驱动件330与对应的一个洗涤下传动辊320连接,其中一个洗涤驱动件330与相邻的两个洗涤上传动辊310连接,其余洗涤驱动件330与相邻的一个洗涤上传动辊310连接。

97.洗涤传动组件除了一个洗涤驱动件330外,其余洗涤驱动件330均分别与一个洗涤上传动辊310及一个洗涤下传动辊320连接,与不同洗涤驱动件330连接的洗涤上传动辊310及洗涤下传动辊320的转速可调整为不同,且与同一洗涤驱动件330连接的洗涤上传动辊310与洗涤下传动辊320之间的转速亦可调整为不同,即可调整相邻两个传动辊之间的转

速,可使得位于隔膜1000传输前方的传动辊的转速较大,对隔膜1000产生一定的拉扯力,从而调整隔膜1000的张力,保证隔膜1000张力足够,保证隔膜1000的生产质量,进一步利于大幅面隔膜1000的生产。

98.洗涤驱动件330包括洗涤传动电机331,洗涤传动电机331设置于洗涤槽300外,洗涤传动电机331的输出轴分别与洗涤上传动辊310及洗涤下传动辊320连接,洗涤传动电机331的输出轴转动,驱动洗涤上传动辊310及洗涤下传动辊320转动,对隔膜1000进行传输。

99.洗涤驱动件330还包括洗涤减速机332,洗涤传动电机331的输出轴与洗涤减速机332的输入端同轴固定连接,洗涤减速机332的输出端分别与洗涤上传动辊310及洗涤下传动辊320通过连接,洗涤传动电机331的输出轴的动力经过洗涤减速机332后,通过驱动洗涤上传动辊310及洗涤下传动辊320转动,设有洗涤减速机332能提高洗涤传动电机331驱动洗涤上传动辊310及洗涤下传动辊320转动的扭矩及稳定性。

100.在一实施例中,传动件340包括皮带组件,皮带组件包括第一主动皮带轮、第一被动皮带轮、第一皮带、第二主动皮带轮、第二被动皮带轮及第二皮带;

101.第一主动皮带轮与洗涤减速机332的输出端连接,第一被动皮带轮套设于洗涤上传动辊310外,第一皮带套设于第一主动皮带轮及第一被动皮带轮外;

102.第二主动皮带轮与洗涤减速机332的输出端连接,第二被动皮带轮套设于洗涤下传动辊320外,第二皮带套设于第二主动皮带轮及第二被动皮带轮外,洗涤减速机332的输出端驱动第一主动皮带轮及第二主动皮带轮转动,通过第一主动皮带轮、第一被动皮带轮与第一皮带的配合,驱动洗涤上传动辊310转动,同理,通过第二主动皮带轮、第二被动皮带轮与第二皮带的配合,驱动洗涤下传动辊320转动;并且皮带组件的传动噪音小,传动阻力小,传动惯性型也小,能提高洗涤传动电机331的动力性及加速性能,而且皮带组件易于更容易;通过合理选择第一主动皮带轮、第一被动皮带轮、第二主动皮带轮及第二被动皮带轮的直径,能调整洗涤减速机332的传输速比不同,使得与同一个洗涤减速机332连接的洗涤上传动辊310及洗涤下传动辊320之间的转速不同,进一步保证隔膜1000张力足够,具体调整方式为:比如当第一被动皮带轮与第二被动皮带轮的直径相等,且第一主动皮带轮的直径大于第二主动皮带轮的直径,由于第一主动皮带轮与第二主动皮带轮的转速相当,第一皮带的线速度等于第一主动皮带轮的半径与转速的乘积,即第一皮带的线速度比第二皮带的线速度大,且第一被动皮带轮与第二被动皮带轮的直径相等,第一被动皮带轮的转速等于第一被动皮带轮的线速度除以第一被动皮带轮的半径,第二被动皮带轮的转速等于第二被动皮带轮的线速度除以第二被动皮带轮的半径,由此可知,第一被动皮带轮的转速比第二被动皮带轮的转速大,即与同一个洗涤减速机332连接的洗涤上传动辊310的转速比洗涤下传动辊320的转速大,反之亦然。

103.在一实施例中,传动件340包括链条组件,链条组件包括第一主动链轮713、第一被动链轮、第一链条、第二主动链轮713、第二被动链轮及第二链条;

104.第一主动链轮713与洗涤减速机332的输出端连接,第一被动链轮套设于洗涤上传动辊310外,第一链条套设于第一主动链轮713及第一被动链轮外;

105.第二主动链轮713与洗涤减速机332的输出端连接,第二被动链轮套设于洗涤下传动辊320外,第二链条套设于第二主动链轮713及第二被动链轮外,洗涤减速机332的输出端驱动第一主动链轮713及第二主动链轮713转动,通过第一主动链轮713、第一被动链轮与第

一链条的配合,驱动洗涤上传动辊310转动,同理,通过第二主动链轮713、第二被动链轮与第二链条的配合,驱动洗涤下传动辊320转动;并且链条组件使用寿命长,故障率低,不易发生传动故障;通过合理选择第一主动链轮713、第一被动链轮、第二主动链轮713及第二被动链轮的直径,能调整洗涤减速机332的传输速比不同,使得与同一个洗涤减速机332连接的洗涤上传动辊310及洗涤下传动辊320之间的转速不同,进一步保障隔膜1000张力足够。

106.洗涤减速机332包括双输出端减速机,即洗涤减速机332包括第一输出端及第二输出端,便于洗涤减速机332与洗涤上传动辊310及洗涤下传动辊320之间的装配。

107.在一实施例中,洗涤减速机332的第一输出端及第二输出端均位于洗涤减速机332的同一端,且洗涤减速机332的第一输出端与第二输出端的转向不同,洗涤减速机332的第一输出端与第一主动皮带轮或第一主动链轮713连接,洗涤减速机332的第二输出端与第二主动皮带轮或第二主动链轮713连接。

108.本实施例中,洗涤减速机332的第一输出端及第二输出端分别位于洗涤减速机332相对的两端,且洗涤减速机332的第一输出端的轴线与第二输出端的轴线重合设置,即洗涤减速机332的第一输出端与第二输出端的转向相同,考虑传动辊转动方向的合理性,驱动减速机还包括调向件333,在一实施例中,调向件333包括调向皮带轮,调向皮带轮设置于洗涤槽300上且与洗涤槽300转动连接,第一主动皮带轮与调向皮带轮之间设有调向皮带,第一皮带套设于调向皮带轮及第一被动皮带轮外,在一实施例中,调向件333包括调向链轮,调向链轮设置于洗涤槽300上且与洗涤槽300转动连接,第一主动链轮713与调向链轮之间设有调向链条,第一链条套设于调向链轮及第一被动链轮外,使得洗涤上传动辊310与洗涤下传动辊320的转动相反。

109.图中未示出,洗涤传动组件还包括用于调整张紧程度的张紧组件250,张紧组件250与上述结构相同,此处不再进行赘述,张紧组件250可调整的张紧程度,从而保证传动的稳定性。

110.本实施例中,洗涤传动组件包括五个洗涤上传动辊310及四个洗涤下传动辊320,洗涤槽300的顶端相对两侧分别设有进口及出口,五个洗涤上传动辊310从洗涤槽300的进出至出口方向平行间隔设置,且五个洗涤上传动辊310的轴线均位于同一水平面上,从下图10看,五个洗涤上传动辊310从左到右依次为第一洗涤上传动辊311、第二洗涤上传动辊312、第三洗涤上传动辊313、第四洗涤传动辊及第五洗涤传动辊,四个洗涤下传动辊320平行间隔设置,且五个洗涤下传动辊320的轴线均位于同一水平面上,四个洗涤下传动辊320从左到右依次为第一洗涤下传动辊321、第二洗涤下传动辊322、第三洗涤下传动辊323及第四洗涤下传动辊324,洗涤传动组件还包括四个洗涤驱动件330,四个洗涤驱动件330依次为第一洗涤驱动件、第二洗涤驱动件、第三洗涤驱动件及第四洗涤驱动件,隔膜1000依次绕设于第一洗涤上传动辊311的上方、第一洗涤下传动辊321的下方、第二洗涤上传动辊312的上方、第二洗涤下传动辊322的下方、第三洗涤上传动辊313的上方、第三洗涤下传动辊323的下方、第四洗涤上传动辊314的上方、第四洗涤下传动辊324的下方及第五洗涤上传动辊315的上方;

111.第一洗涤驱动件分别与第一洗涤下传动辊321及第一洗涤上传动辊311、第二洗涤上传动辊312连接;

112.第二洗涤驱动件分别与第二洗涤下传动辊322及第三洗涤上传动辊313连接;

113.第三洗涤驱动件分别与第三洗涤下传动辊323及第四洗涤上传动辊314连接;

114.第四洗涤驱动件分别与第四洗涤下传动辊324及第五洗涤上传动辊315连接,洗涤驱动件330与洗涤上传动辊310及洗涤下传动辊320的方式已在上述记载,此处不再进行赘述,从而可以使得第一洗涤下传动辊321、第三洗涤上传动辊313、第二洗涤下传动辊322、第四洗涤上传动辊314、第四洗涤下传动辊324以及第五洗涤上传动辊315之间的转速均可调整,具体的,可以调整为第一洗涤下传动辊321、第三洗涤上传动辊313、第二洗涤下传动辊322、第四洗涤上传动辊314、第四洗涤下传动辊324以及第五洗涤上传动辊315的转速依次增大,使得隔膜1000在传输的过程中,位于隔膜1000传输前方的传动辊始终拉动着隔膜1000,对隔膜1000产生拉扯力,从而使得隔膜1000保持一定的张力,避免隔膜1000出现褶皱或折叠的情况。

115.参考图4、5及16

‑

19,密封槽200与相邻的洗涤槽300、相邻的两个洗涤槽300、除液槽400与相邻的洗涤槽300之间及除液槽400与干燥槽500之间均设有过渡槽,过渡槽由前过渡板、后过渡板、上过渡板、下过渡板组成呈长方体的槽体,过渡槽的两端分别与对应的槽体连接,过渡槽内设有隔膜张力调整机构600,隔膜张力调整机构600包括与过渡槽连接的支撑轴610,支撑轴610沿轴线方向的两侧均设有用于夹持隔膜1000以调整张力的夹紧组件620,且位于支撑轴610两侧的夹紧组件620以支撑轴610的中垂线对称设置,夹紧组件620包括固定座621,固定座621与支撑轴610连接,固定座621上设有固定轮622及活动轮623,固定轮622及活动轮623设置于固定座621的上方,且固定轮622与活动轮623平行设置,即固定轮622与活动轮623的轴线相互平行,固定轮622及活动轮623沿高度方向从下至上依次设置,固定轮622与固定座621固定连接,活动轮623与固定座621活动连接。

116.在隔膜1000生产的过程中,由于相邻的槽体之间均设有本发明的隔膜张力调整机构600,隔膜1000从一个槽体传输至下一个槽体的过程中,夹紧组件620,即活动轮623及固定轮622可夹紧隔膜1000,对隔膜1000产生一定的拉扯力,从而调整隔膜1000的张力,并且夹紧组件620夹紧隔膜1000的两侧,使得隔膜1000绷直,避免隔膜1000出现下垂的情况,从而保证隔膜1000的生产质量,且利于大幅面隔膜1000的生产。

117.进一步的,固定座621内设有与支撑轴610相适配的通孔,固定座621套设于支撑轴610外,且固定座621设有定位孔6211,定位孔6211的轴线与支撑轴610的轴线垂直设置,定位孔6211从固定座621的外壁贯穿至通孔内,固定座621与支撑轴610通过螺钉固定连接,一方面,通过螺钉便于将固定座621与支撑轴610固定连接;另一方面,便于调整固定座621相对于支撑轴610的位置,拧松螺钉后,固定座621相对支撑轴610可沿支撑轴610的轴线方向调整位置,从而调整位于支撑轴610两侧的固定座621之间的间距,适用于多种规格的隔膜1000,适用性广,调整完成后拧紧螺钉,便可将固定座621与支撑轴610固定。

118.固定座621上设有固定支架626,固定支架626设置于固定座621的上方,且固定支架626与固定座621固定连接,固定支架626与固定座621的固定连接方式可为一体成型或焊接连接,固定支架626包括固定板及导向块,固定板与固定座621固定连接,导向块设置在固定板上,固定支架626上设有固定轴624,具体的,固定轴624穿设于固定板内,固定轴624与固定板一体成型、过盈配合或焊接连接,固定轴624的轴线与支撑轴610的轴线平行设置,固定轮622套设于固定轴624外,固定座621上还设有活动柱627,活动柱627的一端穿设于固定支架626内,导向块内设有与活动柱627相适配的导向孔,活动柱627穿设于导向块的导向孔

内,且活动柱627的一端设有活动轴625,活动轴625与活动柱627一体成型、过盈配合或焊接连接,活动轴625的轴线与固定轴624的轴线平行设置,且活动轴625的轴线与活动柱627的轴线垂直设置,活动柱627的另一端设有复位件628,活动轮623套设于活动轴625外,在穿膜的过程中,通过工作人员向上拉动活动轮623,固定支架626与活动柱627的配合为活动轮623的移动起到导向作用及限位作用,活动轮623与固定轮622之间形成可供隔膜1000穿过的间隙,穿膜结束后,工作人员松开活动轮623,在复位件628的作用下,活动轮623复位,使得活动轮623与固定轮622夹紧隔膜1000从而保证隔膜1000的张力。

119.在一实施例中,复位件628包括配重块6281,配重块6281与活动柱627固定连接,配重块6281的结构简单,便于装配,穿膜结束后工作人员松开活动轮623,配重块6281通过重力为活动轮623产生竖直向下的作用力,使得活动轮623复位,使得活动轮623与固定轮622夹紧隔膜1000,且配重块6281的重力越大,活动轮623与固定轮622压得越紧,可根据所需生产的隔膜1000规格,选择合理重量的配重块6281,使得活动轮623与固定轮622能以适当的夹紧力夹紧隔膜1000从而保证隔膜1000的张力,灵活性高,避免活动轮623与固定轮622夹紧力不足导致无法夹紧隔膜1000而导致隔膜1000张力不足,又避免活动轮623与固定轮622夹紧力过大导致隔膜1000张力过大,进而导致隔膜1000出现断裂的情况。

120.为了便于更换配重块6281,配重块6281与活动柱627可拆卸连接,具体的,活动柱627的另一端设有螺纹孔,螺纹孔的轴线与活动柱627的轴线重合设置,配重块6281设有与螺纹孔相适配的沉孔,采用螺钉穿过配重块6281的沉孔后与活动柱627的螺纹孔螺纹连接,从而实现配重块6281与活动柱627的可拆卸连接。

121.活动轮623与活动轴625之间设有第一轴承,活动轮623沿轴线方向的两侧均设有轴承孔,活动轮623两侧的轴承孔内均设有第一轴承,第一轴承的外圈与活动轮623过盈配合,第一轴承的内圈与活动轴625过盈配合;

122.固定轮622与固定轴624之间设有第二轴承,固定轮622沿轴线方向的两侧均设有轴承孔,固定轮622两侧的轴承孔内均设有第二轴承,第二轴承的外圈与固定轮622过盈配合,第二轴承的内圈与固定轴624过盈配合,通过第一轴承及第二轴承能分别减少活动轮623与活动轴625及固定轮622与固定轴624之间的摩擦力,使得活动轮623及固定轮622转动的更加顺畅,避免活动轮623或/和固定轮622卡住扯断隔膜1000。

123.活动轮623及固定轮622外均套设有硅胶套,硅胶套能增大活动轮623及固定轮622与隔膜1000之间的摩擦力,使得活动轮623及固定轮622能更好的夹紧隔膜1000,并提高对隔膜1000的拉扯力。

124.在一实施例中,复位件628包括弹簧6282,弹簧6282的两端分别与活动柱627及固定座621固定连接,弹簧6282的固定连接方式为现有技术,此处不再进行赘述,弹簧6282能使活动轮623快速复位,穿膜过程中,工作人员向上拉动活动轮623,此时弹簧6282处于伸展状态,穿膜结束后,工作人员松开活动轮623,活动轮623在弹簧6282的弹力作用下快速复位,使得活动轮623与固定轮622夹紧隔膜1000。

125.在一实施例中,为了提高隔膜张力调整机构600的自动化程度,固定座621上设有固定支架626,固定支架626上设有固定轴624,活动轮623套设于固定轴624外,固定座621上还设有调整驱动件,调整驱动件的输出端设有活动轴625,活动轮623套设于活动轴625外,在穿膜的过程中,调整驱动件的输出端驱动活动轮623背离固定轮622移动,使得活动轮623

与固定轮622之间形成可供隔膜1000穿过的间隙,穿膜结构后,调整驱动件的输出端驱动活动轮623朝向固定轮622移动,使得活动轮623与固定轮622夹紧隔膜1000,调整驱动件可智能驱动活动轮623移动,自动化及智能化程度高,提高生产效率。

126.进一步的,调整驱动件包括气缸,气缸设置在固定座621上且与固定座621固定连接,气缸的活塞杆竖直朝上,即气缸的活塞杆的轴线与支撑轴610的轴线垂直设置,气缸的活塞杆与活动轴625固定连接,比如活动轴625的一端设有螺纹孔,螺纹孔的轴线与活动轴625的轴线重合设置,气缸的活塞杆上设有连接件,连接件设有与活动轴625的螺纹孔相适配的外螺纹,活动轴625与连接件螺纹连接,实现气缸的活塞杆与活动轴625固定连接,气缸的使用技术成熟,保证穿膜过程的稳定性。

127.参考图13

‑

14,洗涤槽300内还设有洗涤隔板350,洗涤隔板350上设有多个过流孔351,洗涤隔板350将洗涤槽300分隔成相互连通的左洗涤腔303及右洗涤腔304,洗涤槽300的底端还设有排液口301,洗涤槽300上还设有进液口302,排液口301及进液口302均与储液罐连接,储液罐内设有液压泵,液压泵的出口与进液口302连接。

128.在隔膜1000洗涤的过程中,储液罐内的洗涤液220从进液口302进入洗涤槽300内,洗涤液220经过洗涤隔板350的过流孔351从其中一个洗涤腔流动至另外一个洗涤腔后,最后从排液口301排出,且从进液口302进入洗涤槽300的洗涤液220容量与从排液口301排掉的洗涤液220容量相等,洗涤液220形成循环流动的过程,均匀地提高洗涤液220的流动性,从而使得洗涤液220与隔膜1000充分接触,增大洗涤液220与隔膜1000的接触面积,提高隔膜1000的洗涤效果,保证隔膜1000的生产效率。

129.洗涤槽300的顶端相对两侧分别设有进口及出口,相邻的两个洗涤槽300的进口与出口连接,即七个洗涤槽300相互连通,从下图4及13方向看,最右侧的洗涤槽300的出口处设有进液口302,为了避免洗涤液220从最右侧的洗涤槽300的出口溢流,在一实施例中,最右侧的洗涤槽300的出口的高于进口,其余洗涤槽300的进口及出口高度平齐;在一实施例中,最右侧的洗涤槽300的出口处设有挡板360;每个洗涤槽300的底端均设有排液口301,洗涤液220从进液口302进入时,洗涤液220从最右侧的洗涤槽300依次流向最左侧的洗涤槽300,在隔膜1000洗涤的过程中,仅打开最左侧的排液口301,洗涤液220从最右侧的洗涤槽300的进液口302进入,从最左侧的洗涤槽300的排液口301流出。

130.过流孔351包括锥形孔,沿洗涤液220的流动方向,过流孔351的孔径逐渐减小,洗涤液220从其中一个洗涤腔经过过流孔351进入至另一个洗涤腔的过程中,由于过流孔351的孔径沿洗涤液220的流动方向逐渐减小,即过流孔351内的容积逐渐减小,液体的流动压力与流动速度呈反比的,使得洗涤液220的压力增大、流速减小,当洗涤液220从过流孔351进入洗涤腔时,由于容积突然增大,使得洗涤液220的压力减小,流速增大,进一步提高洗涤液220的流动性,使得洗涤液220与隔膜1000充分接触,进一步增大洗涤液220与隔膜1000的接触面积,进一步提高隔膜1000的洗涤效果。

131.洗涤槽300内设有与洗涤隔板350相适配的安装凹槽,洗涤隔板350嵌设于安装凹槽内,洗涤隔板350直接嵌入安装凹槽内即可完成装配,提高洗涤隔板350与洗涤槽300装配的便利性。

132.洗涤隔板350设置于洗涤槽300的中间,洗涤隔板350位于第二洗涤传动辊与第三洗涤传动辊之间,使得左洗涤腔303沿垂直于洗涤隔板350方向的尺寸与右洗涤腔304沿垂

直于洗涤隔板350方向的尺寸相等。

133.具体的,洗涤槽300由前洗涤板、后洗涤板、左洗涤板、右洗涤板、上洗涤板及下洗涤板组成,前洗涤板与后洗涤板平行间隔设置,左洗涤板与右洗涤板平行间隔设置,上洗涤板与下洗涤板平行间隔设置,左洗涤板的顶端与上洗涤板间隔设置形成洗涤槽300的进口,右洗涤槽300的顶端与上洗涤板间隔设置形成洗涤槽300的出口,安装凹槽形成于前洗涤板、后洗涤板及下洗涤板内,洗涤隔板350嵌设于安装凹槽内,为了便于洗涤传输装置的设置,洗涤隔板350的顶端与上洗涤板间隔设置形成可供洗涤传输装置安装的空间,洗涤隔板350、前洗涤板、后洗涤板、下洗涤板及左洗涤板围成左洗涤腔303,洗涤隔板350、前洗涤板、后洗涤板、下洗涤板及右洗涤板围成右洗涤腔304,且洗涤隔板350的顶端高于左洗涤板及右洗涤板的顶端,当洗涤液220从进液口302进入每一个洗涤槽300的瞬间,首先进入右洗涤腔304内使得右洗涤腔304的液位瞬时高于左洗涤腔303,由于左洗涤腔303与右洗涤腔304是连通的,在液压差的作用下,洗涤液220经过洗涤隔板350的过流孔351进入左洗涤腔303内,当洗涤液220的液位高于洗涤槽300的进口时,洗涤液220流向左侧的洗涤槽300,依次类推,洗涤液220形成循环流动,提高洗涤液220的流动性。

134.洗涤隔板350与洗涤槽300之间设有密封件,密封件包括硅胶条,密封件能提高洗涤隔板350与洗涤槽300之间的密封性,洗涤液220仅能通过过流孔351从一个洗涤腔进入至另一个洗涤腔中。

135.洗涤隔板350的顶端设有横梁352,设有横梁352便于装配时抓住洗涤隔板350与洗涤槽300装配,也便于拆卸时拆卸洗涤隔板350。

136.参考图20

‑

25,除液槽400内设有除液机构,除液槽400的顶端相对两侧分别设有进口及出口,除液槽400的进口与相邻的洗涤槽300的出口连接,除液槽400内设有左刮液组件410及右刮液组件420,左刮液组件410及右刮液组件420均与除液槽400可调整连接,且左刮液组件410及右刮液组件420分别与隔膜1000的两个表面抵触。

137.左刮液组件410及右刮液组件420分别与隔膜1000的两个表面抵触,并且左刮液组件410及右刮液组件420与除液槽400可调整连接,从而调整左刮液组件410及右刮液组件420与隔膜1000的抵触压力,能有效的刮除隔膜1000表面绝大部分的洗涤液220,除液效果好。

138.除液槽400由前除液板、后除液板、左除液板、右除液板、上除液板及下除液板组成的矩形槽体,前除液板与后除液板平行间隔设置,左除液板及右除液板平行间隔设置,上除液板及下除液板平行间隔设置,左除液板的顶端与上除液板间隔设置形成除液槽400的进口,右除液板的顶端与上除液板间隔设置形成除液槽400的出口。

139.左刮液组件410及右刮液组件420均包括安装法兰411、刮液杆412、刮刀413及调整件414,除液槽400的相对两侧均设有安装法兰411,即除液槽400沿刮液组件长度方向的两侧均设有安装法兰411,安装法兰411与除液槽400通过螺钉固定连接,刮液杆412穿设于安装法兰411内且与安装法兰411转动连接,刮刀413设置在刮液杆412上,刮刀413与隔膜1000抵触,刮刀413的长度尺寸与隔膜1000的宽度尺寸相匹配,使刮刀413可完全覆盖隔膜1000的表面,调整件414与刮液杆412连接,且调整件414与安装法兰411可调整连接,根据隔膜1000在除液槽400内的传输位置,通过调整调整件414与安装法兰411的位置,从而调整刮液杆412的位置,最终调整刮刀413的角度位置以调整刮刀413与隔膜1000的抵触压力,在保证

刮刀413与隔膜1000有足够抵触压力使刮刀413能最大程度刮除附着在隔膜1000表面的洗涤液220的情况下,又避免刮头与隔膜1000抵触压力小刮除效果差或是刮头与隔膜1000抵触压力过大而使隔膜1000破裂。

140.刮液杆412包括刀架4121及设置于刀架4121相对两侧的转动杆4122,刀架4121呈矩形的框架,转动杆4122设置于刀架4121沿长度方向的两侧,刮刀413设置在刀架4121上,刮刀413与刀架4121通过螺钉固定连接,一方面,便于刮刀413装配;另一方面,能减轻刮液杆412的重量。

141.刮液杆412与安装法兰411偏心设置,调整件414包括手柄4141及与手柄4141连接的调节板4142,刮液杆412的两端均设有螺纹孔,手柄4141设有与刮液杆412的螺纹孔相适配的沉头孔,手柄4141与液压杆通过螺钉固定连接,调节板4142上设有弧形槽4143,安装法兰411设有与弧形槽4143相适配的螺纹孔,调节板4142与安装法兰411通过螺钉调整连接,当调节板4142与安装法兰411的螺钉拧紧时,通过连接关系得知,从而对刮刀413进行固定,当拧松调节板4142与安装法兰411的螺钉时,可转动手柄4141从而调整刮刀413的角度位置,即调整刮刀413与隔膜1000的抵触压力,调整完成后拧紧调节板4142与安装法兰411的螺钉,并且弧形槽4143与螺钉的配合起到调整限位作用。

142.除液槽400内还设有用于传输隔膜1000的除液传动组件,除液传动组件包括设置于除液槽400出口处的转动压辊455及与转动压辊455连接的第一压辊驱动件465,第一压辊驱动件465驱动转动压辊455转动,第一压辊驱动件465包括压辊电机及压辊减速机,除液槽400沿转动压辊455轴线方向的两侧均设有轴承轴,转动压辊455的两侧穿设于轴承轴内,压辊电机及压辊减速机均设置于除液槽400外,压辊电机的输出轴与压辊减速机的输入端同轴固定连接,压辊减速机的输出端与转动压辊455同轴固定连接,压辊电机经过压辊减速机后驱动转动压辊455转动,提高驱动转动压辊455转动的扭矩及平稳性,除液槽400内还设有活动压辊471及第二压辊驱动件472,转动压辊455与活动压辊471平行设置,第二压辊驱动件472与活动压辊471连接,第二压辊驱动件472驱动活动压辊471朝向或背离转动压辊455移动,在穿膜的过程中,第二压辊驱动件472驱动活动压辊471背离转动压辊455移动,使得转动压辊455与活动压辊471之间形成间隙以供隔膜1000穿过,穿膜完成后,第二压辊驱动件472驱动活动压辊471朝向转动压辊455移动压紧隔膜1000,当左刮液组件410及右刮液组件420刮除隔膜1000表面绝大部分的洗涤液220后,再通过转动压辊455与活动压辊471配合挤压隔膜1000,对隔膜1000进行二次除液,进一步提高隔膜1000的除液效果。

143.第二压辊驱动件472包括设置于活动压辊471两侧的压辊气缸及连杆组件,具体的连接结构在申请人在先申请的中国发明专利cn210688946u一种隔膜洗涤系统的出口除液槽400中已有记载,此处不再进行赘述,压辊气缸的活塞杆与连杆组件连接,连杆组件与活动压辊471连接,压辊气缸的活塞杆伸缩通过连杆组件带动活动压辊471朝向或背离转动压辊455运动。

144.除液槽400的下部还设有溢流口403,由于隔膜1000的表面附着大量的洗涤液220,左刮液组件410及右刮液组件420将隔膜1000表面的洗涤液220刮除后会积聚在除液槽400内,为了避免除液槽400内的洗涤液220溢出,当除液槽400内的洗涤液220的液位高于溢流口403时,除液槽400内的洗涤液220从溢流口403流出。

145.除液槽400内还设有除液隔板430,除液隔板430的底端低于溢流口403,除液隔板

430的底端与除液槽400的底端间隔设置以供隔膜1000穿过及为除液传动组件预留安装空间,当除液隔板430的底端浸泡于除液槽400的洗涤液220内时,除液隔板430将除液槽400分隔成互不连通的左除液腔401及右除液腔402,左除液腔401与除液槽400的进口连通,右除液腔402与除液槽400的出口连通,除液隔板430的底端与除液槽400内的洗涤液220形成密封结构,洗涤槽300内的洗涤液220挥发后被封闭于左除液腔401中,避免洗涤槽300内的洗涤液220挥发后经过除液槽400泄露。

146.除液传动组件还包括多个除液传动辊及多个与除液传动辊一一对应的除液驱动件,除液传动辊与转动压辊455平行间隔设置,且除液传动辊错开设置,除液驱动件与对应的除液传动辊连接,除液驱动件与除液传动辊的连接方式与上述第一压辊驱动件465与转动压辊455的连接方式相同,此处不再进行赘述,隔膜1000绕设于除液传动辊及转动压辊455外,除液驱动件驱动除液传动辊转动从而传输隔膜1000。

147.本实施例中,除液传动辊包括第一除液传动辊451、第二除液传动辊452、第三除液传动辊453及第四除液传动辊454,除液驱动件包括第一除液驱动件461、第二除液驱动件462、第三除液驱动件463及第四除液驱动件464,第一除液传动辊451设置于除液槽400的进口处,第一除液驱动件461与第一除液传动辊451连接,第二除液传动辊452设置于除液隔板430的底端与除液槽400之间,第二除液驱动件462与第二除液传动辊452连接,第三除液传动辊453及第四除液传动辊454设置于右除液腔402中,第三除液驱动件463与第三除液传动辊453连接,第四除液驱动件464与第四除液传动辊454连接,隔膜1000依次绕设于第一除液传动辊451的上方、第二除液传动辊452的下方、第三除液传动辊453的左方、第四除液传动辊454的右方以及转动压辊455的上方,左刮液组件410及右刮液组件420与隔膜1000的上升段抵触,具体的,左刮液组件410及右刮液组件420均设置于右除液腔402中,且左刮液组件410及右刮液组件420位于第二除液传动辊452与第三除液传动辊453之间,便于左刮液组件410及右刮液组件420刮除隔膜1000表面的洗涤液220在重力的作用下落入除液槽400底部。

148.除液槽400的底端设有排液口301,当隔膜1000生产完成后,除液槽400内的洗涤液220可通过排液口301排出。

149.除液槽400的底端还设有呈v型的导流板440,导流板440的底端与排液口301衔接,导流板440对除液槽400内的洗涤液220起到导向作用,保证除液槽400内的洗涤液220能从排液口301中完全排出。

150.参考图26,干燥槽500包括一级干燥槽510,一级干燥槽510与除液槽400连接,一级干燥槽510内设有第一干燥隔板511,第一干燥隔板511的底端与一级干燥槽510的底端间隔设置,第一干燥隔板511将一级干燥槽510分隔成一级左干燥腔515及一级右干燥腔516,一级左干燥腔515及一级右干燥腔516内设有多个一级干燥辊512及与一级干燥辊512一一对应的第一吸风口513,隔膜1000呈连续的s型绕设于一级干燥辊512外,隔膜1000与第一干燥隔板511或干燥槽500围绕对应的第一吸风口513形成迷宫式结构,一级干燥辊512对隔膜1000进行干燥处理,使得隔膜1000表面剩余的洗涤液220挥发,并且由于隔膜1000与第一干燥隔板511或干燥槽500围绕对应的第一吸风口513形成迷宫式结构,从隔膜1000表面挥发出来的洗涤液220只能被对应的第一吸风口513吸走或跟随隔膜1000进行向前移动,即对挥发出来的洗涤液220具有一定的导向作用。

151.干燥槽500还包括二级干燥槽520,二级干燥槽520与一级干燥槽510连接,二级干

燥槽520与一级干燥槽510之间设有回风口514,二级干燥槽520内设有第二干燥隔板521,第二干燥隔板521的底端与二级干燥槽520的底端间隔设置,第二干燥隔板521将二级干燥槽520分隔成二级左干燥腔525及二级右干燥腔526,二级左干燥腔525内设有多个二级干燥辊522,隔膜1000呈连续的s型绕设于二级干燥辊522外,二级右干燥腔526设有多个出口引导辊524,第二干燥隔板521的底端与二级干燥槽520之间设有第二吸风口523,二级干燥辊522对隔膜1000进行二次干燥处理,保证隔膜1000表面无任何洗涤液220附着,达到环保标准,二次干燥处理后的隔膜1000在出口引导辊524的传输作用下传送至出口,第二吸风口523能吸走二次干燥处理挥发出来的微量洗涤液220,并且第二吸风口523使得二级干燥槽520处于一个微负压状态,避免二级干燥槽520内的微量洗涤液220从出口泄露至工作环境中,环保安全。

152.二级干燥槽520与一级干燥槽510之间还设有回风口514,回风口514能避免一级干燥槽510内的气压过小。

153.干燥槽500的其余技术特征均与申请人在先申请的发明专利cn112856995a公开的一种隔膜1000用的便于清洗回收分布式干燥装置的技术特征相同,此处不再进行赘述。

154.参考图4、10、11、13、20及26

‑

28,大幅面隔膜洗涤生产线还包括设置于密封槽200、洗涤槽300、除液槽400及干燥槽500内的穿膜机构700,穿膜机构700包括穿膜驱动件710及穿膜传动件720,密封槽200内还设有过渡组件740,穿膜传动件720设置于密封槽200、洗涤槽300、除液槽400及干燥槽500的隔膜传动辊及上,隔膜传动辊包括密封传动辊241、洗涤传动辊、除液传动辊、一级干燥辊512及二级干燥辊522,穿膜驱动件710与穿膜传动件720连接并驱动穿膜传动件720传动,穿膜传动件720的部分传动路径与隔膜1000的传输路径重合,即穿膜传动件720的部分传动路径与隔膜1000在正常生产过程中的传输路径重合,在不影响所述密封槽200密封效果的前提下,所述穿膜机构700便于隔膜1000绕设于隔膜传动辊外,减少工作人员的工作量,提高隔膜1000的穿膜效率,提高生产效率。

155.穿膜机构700的工作过程为:首先通过工作人员从入口将穿膜绳的一端绑在穿膜传动件720上,穿膜驱动件710驱动穿膜传动件720进行传动,穿膜传动件720带动穿膜绳沿着隔膜1000的传输路径进行传动,即穿膜绳沿着隔膜1000的传输路径绕设于隔膜传动辊外,当穿膜绳的一端传动至干燥槽500的出口时,工作人员将穿膜绳的一端与穿膜传动件720解绑,并且将穿膜绳调整至隔膜传动辊的中间,随后再将穿膜绳的另一端与隔膜1000的一端捆绑在一起,拉动穿膜绳的一端,穿膜绳带动隔膜1000沿传输方向依次绕设于隔膜传动辊外,拉动穿膜绳的一端可通过工作人员拉动或将穿膜绳的一端绑在收卷器上,通过收卷器收卷穿膜绳,从而带动隔膜1000沿传输方向依次绕设于隔膜传动辊外,便于隔膜1000绕设于所述隔膜传动辊外,减少工作人员的工作量,提高隔膜1000的穿膜效率,提高生产效率。

156.穿膜传动件720包括穿膜链轮721及穿膜链条722,穿膜链轮721设置于隔膜传动辊外,为了避免影响隔膜1000的传输,位于槽体内的隔膜传动辊沿轴线方向的一侧套设有穿膜链轮721,穿膜链轮721与隔膜传动辊转动连接,过渡组件740包括过渡轮,穿膜链条722绕设于穿膜链轮721及过渡轮外,且穿膜链条722与穿膜链轮721啮合,穿膜驱动件710与穿膜链条722连接,具体的,穿膜链条722的一端沿隔膜1000的传输路径依次绕设于穿膜链轮721、穿膜驱动件710及过渡轮后与穿膜链条722的另一端闭合连接,形成闭环的穿膜链条

722,通过穿膜链条722与穿膜链轮721的啮合关系,穿膜驱动件710驱动穿膜链条722传动,穿膜链条722的部分传动路径与隔膜1000的传输路径重合,具体的,穿膜链条722从入口至出口的传动路径与隔膜1000在正常生产过程中的传输路径重合,从而带动隔膜1000依次绕设于隔膜传动辊外,并且,采用链条与链轮作为穿膜传动件720可用于高载的环境,传递功率大,作用在隔膜传动辊上的力小,传动效率高,使用寿命高。

157.穿膜驱动件710设置于干燥槽500的顶端出口处,洗涤槽300、除液槽400及干燥槽500的顶端均设有若干个张紧链轮730,张紧链轮730与槽体转动连接,穿膜链条722绕设于张紧链轮730外且与张紧链轮730啮合,洗涤槽300、除液槽400及干燥槽500的顶端具有较多的安装空间,上述结构布置合理,便于穿膜链条722的装配,而且设有张紧链轮730能提高穿膜链条722的张紧程度,保证穿膜链条722传动的稳定性,具体的,穿膜链条722的一端沿着隔膜1000的传输方向依次绕设于隔膜传动辊的穿膜链轮721、主动链轮713、张紧链轮730后与穿膜链条722的另一端闭合连接。

158.穿膜驱动件710包括穿膜电机711,穿膜电机711与穿膜链条722连接,穿膜电机711带动穿膜链条722传动,电机的使用技术成熟,保证穿膜链条722传动的稳定性。

159.穿膜驱动件710还包括穿膜减速机712,穿膜减速机712与干燥槽500固定连接,穿膜电机711的输出轴与穿膜减速机712的输入端同轴固定连接,穿膜减速机712的输出端设有主动链轮713,主动链轮713与穿膜减速机712的输出端同轴固定连接,穿膜链条722绕设于主动链轮713外且与主动链轮713啮合,穿膜电机711的输出轴驱动穿膜减速机712工作,穿膜减速机712的输出端通过主动链轮713与穿膜链条722的啮合,最终驱动穿膜链条722传动,经过穿膜减速机712的减速后,提高穿膜电机711驱动穿膜链条722的扭矩及稳定性。

160.本实施例中,过渡组件740包括第一过渡轮741、第二过渡轮742及第三过渡轮743,所说第一过渡轮741设置于左密封腔203的顶端,第二过渡轮742设置于密封隔板210与密封槽200之间,第三过渡轮743设置于右密封腔204的顶端,具体的,穿膜链条722的一端沿隔膜1000的传输路径依次绕设于第一密封传动辊2411、第二密封传动辊2412、第三密封传动辊2413、隔膜传动辊的穿膜链轮721、主动链轮713、张紧链轮730、第三过渡轮743、第二过渡轮742及第一过渡轮741后与穿膜链条722的另一端闭合连接,在不破坏所述密封槽200的密封性的前提下,使得穿膜机构700能在所述第一密封传动辊2411、所述第二密封传动辊2412及所述第三传动辊外进行穿膜。

161.本发明实施例还公开了一种大幅面隔膜的洗涤方法,采用上述大幅面隔膜洗涤生产线进行洗涤,洗涤方法包括以下步骤:

162.步骤1:隔膜1000通过所述入口浮动辊组100进入所述密封槽200;

163.步骤2:隔膜1000经过所述密封槽200内的洗涤液220进行预洗涤;

164.步骤3:隔膜1000依次经过多个所述洗涤槽300内的洗涤液220进行洗涤;

165.步骤4:隔膜1000进入所述除液槽400内刮除附着在隔膜1000表面的洗涤液220;

166.步骤5:隔膜1000进入所述干燥槽500内进行干燥处理。

167.具体的洗涤方法在上述已有记载,此处不再进行赘述。

168.根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了

一些特定的术语,但这些术语只是为了方便说明,并不对发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1