一种乙烯废碱液的处理方法与流程

1.本发明涉及一种乙烯废碱液的处理方法,尤其是利用一株高耐盐菌强化处理乙烯废碱液的工艺方法,属于微生物和废水处理技术领域。。

背景技术:

2.乙烯废碱液是在乙烯生产过程中对裂解气进行碱洗而产生的废水,污染物成分较为复杂,有机物、硫化物、盐含量都很高,同时还含有硫醇、硫醚等恶臭气体,治理难度大。随着乙烯装置规模的扩大,废碱液排放量不断增加,其无害化治理和综合利用成为关注重点。

3.乙烯废碱液最主流的方法为湿式氧化法,其在高温(120~320℃)、高压(0.5~20mpa)的条件运行,因此需要消耗大量高温蒸汽,运行成本较高,同时对设备材质要求高,一次性投资也高,而且湿式氧化只能作为预处理,其出水还具有较高的cod。

4.近年来生物工程领域取得了快速发展,通过科学方法驯化出适应高含盐环境的优势菌群可强化处理碱渣废水,如韩国sk集团开发了高浓度废水生物处理工艺(qbr),而徐传海就利用该技术含有的特效微生物菌群对乙烯碱渣废水进行了中试研究,在《生物强化工艺处理乙烯碱渣废水中试研究》一文中其明确指出qbr工艺要求进水tds小于20g/l,为此对原水进行了大量稀释。肖从峰在《生物强化技术处理乙烯碱渣的试验研究》指出为保持生物强化池装置稳定运行,tds应控制在25g/l以下。

5.cn98121081.3公开了一种石油炼制工业油品精制废碱液的处理方法,通过湿式氧化和sbr工艺组合处理废碱液,为保证sbr生物反应池的处理效果,湿式氧化出水需进行稀释,使盐含量控制在30g/l,优选25 g/l以下,最优选18g/l以下。cn201110309325.4公开了乙烯厂污水的处理回用系统及处理回用方法,其中碱渣废水经湿式氧化处理后,与循环冷却水排污水混合,降低其含盐量后才进入下级曝气生物滤池。

6.cn201610901997.7公开了一种碱渣废水处理方法,其在生化处理装置采用了硫化细菌菌群和耐盐微生物菌群,其耐盐微生物耐受的tds浓度为25~30g/l,属于弱嗜盐菌,在处理碱渣废水时需要稀释5倍以上。cn201810167970.9公开了一种液化气碱渣废液的处理方法,主要工艺采用 微电解反应器和高效生物反应器,微电解出水用营养盐稀释到含盐量20g/l后进入高效生物反应器,经耐盐菌生化处理。

7.cn201710978535.x公开了一种利用嗜盐微生物处理碱渣废水的方法,通过聚氨酯类海绵吸附颗粒吸附后,经嗜盐微生物反应器处理后,再依次经过水解酸化池、接触氧化池、臭氧发生器、双膜等,最终实现中水回用,其所用的两种嗜盐菌不仅耐tds浓度高达30~150g/l,且耐受硫化物浓度高达10~50g/l,挥发酚浓度高达5~10g/l,而硫化物和挥发酚都具有非常强的生物毒性,该专利也缺少两种嗜盐菌在该特性上的具体说明和实施细节。

8.综上分析,针对乙烯废碱液,按照现有湿式氧化处理存在投资大、运行费用高、cod去除率低的问题,而采用生物处理存在低盐水大量稀释、硫化物等恶臭有毒物质难处理问题。

技术实现要素:

9.针对以上不足,本发明为现有技术提供一种乙烯废碱液的处理方法,利用一株高耐盐菌株处理乙烯废碱液,通过纯氧曝气、生物强化、纳滤脱盐等工序实现废碱液有机物和恶臭的高效去除,同时满足特殊地区盐含量管控要求并做到资源回收利用。

10.为了实现以上技术目的,本发明采用的技术方案如下:一种乙烯废碱液的处理方法,包括预处理段、深度处理段、盐处理段和污泥处理段;所述预处理段依次包括空分系统、纯氧反应器、中和反应池和吹脱反应器;所述的空分系统通过空气分离出高纯度氧气和氮气;所述纯氧反应器采用纯氧氧化去除废碱液中的硫化物及部分有机物,废气通过减压阀间断排出;在所述中和反应池调节纯氧反应器出水ph值至6~8;所述吹脱反应器通过空气对废水中的硫化氢、硫醇、硫醚和挥发酚等恶臭气体进行吹脱,减少恶臭有毒气体对后续生化的影响,吹脱气排至废气管网;所述深度处理段依次包括一级生化段、高级氧化段、二级生化段和尾气处理段;所述一级生化段采用高耐盐菌gxnyj-dl-1处理废水,通过曝气生化使大部分有机物得到去除;所述高级氧化段使大分子难降解有机物变成小分子有机物并去除恶臭气体;所述二级生化段采用高耐盐菌gxnyj-dl-1,处理高级氧化段出水,使废水中有机物得到进一步脱除;所述尾气处理段对高级氧化段剩余废气处理后外排;所述高耐盐菌gxnyj-dl-1(halomonas nigrificans)已于2020年7月13日保藏于中国微生物菌种保藏管理委员会普通微生物中心,保藏编号为cgmcc no. 20350;所述盐处理段包括两级纳滤段、mvr浓缩段和结晶段;所述两级纳滤过滤硫酸根离子、钙镁离子及其他二价和三价离子,使其在浓水侧,而在产水侧的主要为氯离子和钠离子;两级纳滤产水进行出水调控后根据出水水质决定达标排放或排入二级污水处理场;所述两级纳滤产出浓水进入mvr反应器,浓水经mvr进一步浓缩后进入结晶器,高温段结晶得到纯度大于98%的产品硫酸钠,低温结晶得到杂盐,剩余母液返回mvr反应器进水端;所述污泥处理段是把一级生化和二级生化产生的多余污泥回收,通过污泥厌氧化把生物污泥转化为甲烷并回收。

11.进一步的,进入一级生化段的废水中盐浓度控制在250g/l以下,优选50~130g/l。所述的耐盐菌gxnyj-dl-1在250g/l盐浓度下仍能保持生命活力和较高的有机物去除效率,综合耐盐菌生长状况及为了保证有机物去除效率,优选50~130g/l;所述耐盐菌gxnyj-dl-1还具有较高的耐受硫化物毒性能力。

12.进一步的,所述的纯氧反应器可以去除90%~98%的硫化物,使其变成高价态盐类;当氧气过量或不溶气过多都会造成反应器气压过高,从而触发减压阀排气,所述减压阀控制压力在0.15mpa~0.3mpa;进一步的,所述的减压阀间断排除的废气由废气管网排至高级氧化段处理。

13.本领域技术人员应当了解的是,纯氧反应器采用纯氧而非空气,可大幅度提高氧气在废水中的扩散能力,氧利用率是空气曝气的7~15倍,使废水中的硫化物和其他易被氧气氧化的物质尽可能的被脱除;另一方面,本反应器若使用空气源,其中的氮气作为不溶气会频繁触发减压阀排气,使反应压力一直处在较低数值,也易造成氧气逸散,最终严重影响反应效率。

14.进一步的,所述的中和反应池中调节ph是通过添加硫酸调节。使用硫酸而不是盐酸,其原因是使用硫酸带来的盐分可以在纳滤段去除,而盐酸的氯离子则不会被纳滤去除,最终会引起出水调控池含盐量过高,而且氯离子容易引起设备腐蚀。

15.进一步的,所述的吹脱反应器采用微孔曝气盘,上段中和反应池加酸调节产生的硫化氢及废水中的部分硫醇、硫醚、挥发酚等轻组分,经空气吹脱后由废气管网排至高级氧化段处理,从而大幅度降低恶臭、有毒物质对生化系统的影响。

16.进一步的,所述的一级生化段选自生物接触氧化和mbbr等高容积负荷的工艺中的一种,其容积负荷在2kg(cod5)/m3·

d以上,溶解氧控制在2mg/l以上,废水停留时间为24~168h。

17.进一步的,所述的二级生化段选自baf或mbr工艺中的一种,其容积负荷适中,不仅可以脱除cod还兼具过滤功能,溶解氧控制在2mg/l以上,废水停留时间为12~72h。

18.进一步的,所述高级氧化段一方面可提高废水可生化性,一方面可去除废气管网排出的臭气。所述高级氧化段为臭氧与双氧水耦合工艺,所述臭氧可外取或用空分段富余氧气制得;臭氧投加量为50mg/l~300mg/l,双氧水投加量为10mg/l~400mg/l;该段无需复杂的高级氧化工艺,臭氧和双氧水耦合即可达到处理效果,同时不会增加水中的盐分,有利于出水总盐达标。

19.本领域技术人员应当了解的是,两级生化段通过高耐盐菌gxnyj-dl-1可以把废水绝大部分有机物分解掉,部分转化为无机碳(二氧化碳),部分以有机碳形式转存至活性污泥中,通过排泥方式去除;此高耐盐菌gxnyj-dl-1解决了高含盐情况下普通菌种无法生存的问题,其耐硫化物毒性还解决了大量硫酸盐存在下普通耐盐菌因曝气不均匀或菌群局部厌氧化造成硫化物浓度较高乃至无法生存的问题。

20.进一步的,所述尾气处理段采取物理吸附方法(如活性炭吸附)或其他物理化学方法,不可采用生物除臭方法,防止多余臭氧对生物除臭微生物造成迫害。

21.进一步的,所述的一级纳滤产水率为70%~90%,二级纳滤产水率为60%~80%;所述的纳滤除了能脱除大部分盐分,还能脱除部分有机物。

22.进一步的,所述mvr反应器产生的蒸汽凝结后回收利用,液相进入结晶器结晶分盐,分盐技术依据为:在50~120℃范围内,大部分盐类溶解度随温度的升高而增大,而na2so4的溶解度随温度的升高而减少,在高温条件下,随着盐分浓缩na2so4率先因过饱和被析出,得到高纯度na2so4,当温度降低时,继续浓缩会使其他盐类因过饱和而析出,得到杂盐,杂盐包括氯化钠、碳酸钠等,可能还含有少量有机物。

23.与现有技术相比,本发明具有以下优点:(1)本发明的方法使用的耐盐菌株gxnyj-dl-1不仅耐盐性能优异,而且具有较强耐受硫化物毒性的能力,生命力强,稳定性高,在本发明的乙烯废碱液处理中发挥不可替代的作用。

24.(2)本发明的方法有效解决了恶臭、有毒物质对生化系统的影响,同时解决了工艺尾气问题,具体体现在:纯氧反应器有效去除了大部分硫化物,使中和池的硫化氢产生量(加酸调节产生)大幅度减少,因此硫化物毒性对后续生化的影响大幅度降低,同时硫化物氧化为高价态盐类,其盐分并不会给耐盐菌带来影响;吹脱反应器进一步去除了废水中的硫化物、硫醇、硫醚和挥发酚;纯氧反应器和吹脱反应器产生的废气经收集后送至高级氧化

段处理,无需专门的废气处理设施,仅需对高级氧化段的少许尾气进行处理。

25.(3)本发明的方法有效解决了废水中盐的问题,具体体现在:耐盐菌株gxnyj-dl-1和高级氧化组合去除了废水绝大部分有机物,才能在后续利用膜技术脱盐;也才能实现硫酸中和及两级纳滤使出水盐含量达标;也才能通过mvr反应器及分段结晶使硫酸钠分离。

26.(4)本发明的方法在大幅度脱除cod的同时还实现了资源化回用利用,即通过污泥厌氧化实现甲烷回收利用,通过纳滤与mvr反应器实现硫酸钠回收利用。同时,本发明的提供的工艺方法几乎不需要稀释水。

27.本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

28.图1. 实施例1中菌株在不同含盐量下的生长曲线;图2. 实施例1中菌株在不同含盐量下对cod的去除率;图3. 实施例2中菌株在s

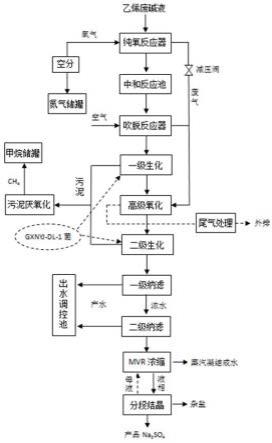

2-浓度下的生长曲线;图4. 实施例3中乙烯废碱液的处理流程图。

29.生物材料保藏说明本发明提供的高耐盐菌株(halomonas nigrificans)gxnyj-dl-1,保藏于中国微生物菌种保藏管理委员会普通微生物中心;地址:北京市朝阳区北辰西路1号院3号 中国科学院微生物研究所;保藏编号:cgmcc no. 20350;保藏日期: 2020年7月13日。

具体实施方式

30.下面结合具体实施例对本发明做进一步详细说明。实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

31.实施例1高耐盐菌gxnyj-dl-1的耐盐性能测定配制模拟废水(g/l):苯酚 0.4,nacl 3,feso

4 0.02,cacl

2 0.03,mgso

4 1,na2so

4 3,kh2po

4 0.034 ,nh4cl 0.3,酵母膏0.1,胰蛋白胨 0.05g,ph 7,含盐量约10g/l。在含盐量10g/l模拟废水基础上额外添加na2so4配成盐含量分别为50 g/l、90g/l、130 g/l、170 g/l、210 g/l、250 g/l的废水。

32.取gxnyj-dl-1菌液,按照与模拟废水体积比1:20加入到锥形瓶中,采用摇床震荡方法,控制温度在35℃,转速150 rpm,定时取样,用分光光度计测定菌密度(od

600

),绘制菌株生长曲线,菌株在不同盐浓度下的生长曲线,见图1;并测定最终反应液cod值,以测定菌株对cod的去除率,图2标示了76h后菌株在不同盐浓度下的cod去除率。

33.通过图1和图2可知,随着盐浓度增加,菌株的生长会相对变缓,但经过一定的适应期后菌株都能够快速增长,在10~130g/l盐浓度下,菌株生长都比较快,其cod去除率(初始苯酚cod约为1247mg/l)也高达65%以上;在250 g/l盐浓度下,菌株适应期相对较长,约为50h,随后菌株开始进入生长期,od

600

值明显增加,对应cod去除率仍可高达53%。

34.通过本实施例可知,菌株gxnyj-dl-1具有较强耐盐能力,在盐浓度250 g/l情况下仍可使cod去除率达到53%,但最优盐浓度在50~130g/l。

35.实施例2高耐盐菌gxnyj-dl-1的耐s

2-毒性测定配制模拟废水(g/l):苯酚 0.4,nacl 3,feso

4 0.02,cacl

2 0.03,mgso

4 1,na2so

4 43,kh2po

4 0.034 ,nh4cl 0.3,酵母膏0.1,胰蛋白胨 0.05g,ph 7,含盐量约50g/l。在模拟废水基础上额外添加na2s配成s

2-质量浓度0mg/l、50mg/l、100mg/l、150mg/l、200mg/l、250mg/l、300mg/l的废水。

36.取gxnyj-dl-1菌液,按照与模拟废水体积比1:20加入到锥形瓶中,静置24h后再采用摇床震荡,控制温度在35℃,转速150rpm,定时取样,用分光光度计测定菌密度(od

600

),绘制菌株生长曲线,如图3所示。

37.通过图3可知,静置期间菌株的生长都非常缓慢,一方面受溶解氧的制约,一方面受s

2-毒性抑制,24h静置期过后开始摇床震荡反应,此时菌株浓度开始有明显增长,但与实施例1相比,菌株生长相对较慢;经过两天的生长,总体od

600

值由0.25升至0.45,说明菌株并未因前期s

2-的毒性而丧失活力,在经过了相对较长的适应期后开始逐渐恢复活力,尤其是含300mg/l 的s

2-样品,其菌株浓度仍在稳步增长。

38.通过本实施例可知,菌株gxnyj-dl-1具有较强耐s

2-毒性能力,目前已证明可以耐受s

2-浓度达300mg/l。

39.实施例3采用本发明的工艺方法处理乙烯废碱液处理乙烯废碱液的工艺流程图如图4所示:乙烯废碱液依次经纯氧反应器、中和反应池、吹脱反应器、一级生化、高级氧化、二级生化、两级纳滤后进入出水调节池。其中,纯氧反应器氧气来源于空分系统,反应气到达一定压力后经减压阀排出;吹脱反应器采用空气源,吹脱废气联通减压阀排出废气一同送至高级氧化处理;高级氧化选用臭氧与双氧水组合,尾气处理采用活性炭吸附;两级生化产生的污泥经污泥厌氧化后变成甲烷回收至储罐;两级纳滤产生的浓水经mvr反应器和分段结晶后得到产品硫酸钠及杂盐,剩余母液返回至mvr反应器进水端。

40.乙烯废碱液,其水质如下:cod 25930mg/l,氯离子785mg/l,硫酸根离子38405mg/l,全盐量为75000mg/l,硫化物12138mg/l,ph为12.6,废水流量为20t/h。

41.废碱液处理的具体操作条件如下:废水经纯氧反应器处理后硫化物降至364mg/l,cod降至11560mg/l,主要去除的是硫化物的假性cod,硫酸根离子升至59120mg/l,减压阀控制纯氧反应器压力在0.15mpa~0.3mpa,出水进入中和反应池;中和反应池投加浓硫酸至ph为6.5,硫酸根离子上升至61134mg/l,全盐量上升至77230mg/l;出水经吹脱反应器空气吹脱,硫化物进一步降低至35mg/l,cod降低至8693mg/l,盐分基本不变;后续一级生化采用生物接触氧化池工艺,菌种为高效耐盐菌gxnyj-dl-1,溶解氧控制在2mg/l以上,废水停留时间为80h,最终出水cod为650mg/l,再经臭氧与双氧水处理后,臭氧投加量为100mg/l,双氧水投加量为200mg/l,处理后cod降低至320mg/l,二级生化采用baf工艺,同样采用高效耐盐菌gxnyj-dl-1,废水停留时间24h,cod降低至71mg/l,出水盐分无变化;二级生化出水进两级纳滤后,一级纳滤产水率86%,二级纳滤产水率78%,最终约13.3t/h产水流入出水调控池,此时cod降低至56mg/l,氯离子浓度为893mg/l,盐含量为2830mg/l,可达标排放。mvr反应器和分段结晶得到硫酸钠产品和杂盐,硫酸钠纯度为98.5%。生化污泥经污泥厌氧化可得到纯

度为93.5%的甲烷。

42.通过本实施例可见本发明能够有效处理乙烯废碱液,可以做到总盐和cod达标排放,同时还实现了资源回收利用。

43.实施例4利用图4所示的工艺处理某乙烯废碱液乙烯废碱液,其水质如下:cod 45930mg/l,氯离子1156mg/l,硫酸根离子53000mg/l,全盐量为119000mg/l,硫化物21490mg/l,ph为13.1,废水流量为19.1t/h。

44.废碱液处理的具体操作条件如下:废水经纯氧反应器处理后硫化物降至1053mg/l,cod降至22340mg/l,主要去除的是硫化物的假性cod,硫酸根离子上升至87045mg/l,减压阀控制纯氧反应器压力在0.15mpa~0.3mpa,出水进入中和反应池;中和反应池投加浓硫酸至ph为6.6,硫酸根离子上升至89076mg/l,全盐量上升至121230mg/l;出水经吹脱反应器空气吹脱,硫化物进一步降低至236mg/l,cod降低至18756mg/l,盐分基本不变;后续一级生化采用生物接触氧化池工艺,菌种为高效耐盐菌gxnyj-dl-1,溶解氧控制在2mg/l以上,废水停留时间为156h,最终出水cod为1340mg/l,再经臭氧与双氧水处理,臭氧投加量为150mg/l,双氧水投加量为300mg/l,处理后cod降低至730mg/l,二级生化采用baf工艺,同样采用高效耐盐菌gxnyj-dl-1,废水停留时间36h,cod降低至305mg/l,出水盐分无变化;二级生化出水进两级纳滤后,一级纳滤产水率83%,二级纳滤产水率71%,最终约11.1t/h产水流入出水调控池,此时cod降低至215mg/l,氯离子浓度为1345mg/l,盐含量为3514mg/l,满足进入二级污水处理场水质要求,也满足进入市政污水管网要求,部分地区市政污水要求排水cod低于500mg/l,盐含量低于5000mg/l。mvr反应器和分段结晶得到硫酸钠产品和杂盐,硫酸钠纯度为98.8%。生化污泥经污泥厌氧化可得到纯度为94.1%的甲烷。

45.通过本实施例可见本发明能够有效处理高浓度乙烯废碱液,总盐和cod得到大幅度去除,出水满足进入二级污水处理场或市政污水管网的要求,同时还实现了资源回收利用。

46.实施例5利用图4所示的工艺处理某乙烯废碱液乙烯废碱液,其水质如下:cod 62000mg/l,氯离子1450mg/l,硫酸根离子75000mg/l,全盐量为169470mg/l,硫化物31490mg/l,ph为13.2。

47.乙烯废碱液全盐量为169470mg/l,已经超过耐盐菌gxnyj-dl-1的最优耐盐区间(10~130g/l),为获得更好的处理效果,此时用出水调控池水对乙烯废碱液进行小量稀释,乙烯废碱液与稀释水体积比为1:0.5,稀释后,混合水全盐量约为113000mg/l。

48.废碱液处理的具体操作条件和实施例4相似,最终出水进出水调控池,cod和全盐量满足进入二级污水处理场水质要求,也满足进入市政污水管网要求。

49.通过本实施例可见本发明仅通过少量稀释水可有效处理超高浓度乙烯废碱液,使总盐和cod得到大幅度去除,出水满足进入二级污水处理场或市政污水管网的要求,同时还实现了资源回收利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1