一种可降低污泥絮凝的污泥处理用沉淀池的制作方法

1.本发明涉及污水处理装置技术领域,具体为一种可降低污泥絮凝的污泥处理用沉淀池。

背景技术:

2.絮凝沉淀工艺是指在水中投加混凝剂后,其中的颗粒物生成絮状体、在沉降过程中互相碰撞凝聚,其尺寸和质量不断变大,沉速不断增加以达到固

‑

液分离的目的,在给水、污水处理工艺中应用广泛,主要用于去除水中颗粒物,沉淀池是絮凝沉淀工艺中最重要的主体构件。

3.例如专利号为cn201810266038.1的专利,公开了一种污水的絮凝沉淀池,包括池体、搅拌部件及加料部件;所述加料部件包括加料室和与所述加料室相配合的放料开关,所述池体内设有一搅拌机构,所述搅拌部件通过该传动机构开启所述放料开关;所述池体内设有沉降装置,所述池体上对应于沉降装置上方设有出水口,对应于沉降装置下方设有进水口;所述进水口连接进水管,所述出水口连接出水管。上述发明中设置了沉降装置,进而在出水时,沉降装置能够对携带在水体中向出水口处流动的水体中的絮凝物进行再次沉降,避免水体出水时携带絮凝物,保证出水水质良好;且进水口设置在沉降装置下部,进而进水的水流不会受到沉降装置的影响,保证进水水体能够充分与絮凝剂反应。

4.现有沉淀池药剂喷洒件的长度大都有限,不能深插置于沉淀池的内部将药剂喷洒于各高度层中,不利于药剂与各高度层中的污水均匀混合反应,且药剂喷洒件大都静止安装喷洒范围有限,不利于药剂与沉淀池内部的污水全面混合反应,此外搅拌件的驱动方式不够合理,不利于对污水和药剂实施充分剧烈的搅拌,不利于污泥的彻底絮凝析出。

技术实现要素:

5.本发明的目的在于提供一种可降低污泥絮凝的污泥处理用沉淀池,以解决上述背景技术中提出不利于对污水和药剂实施充分剧烈的搅拌,不利于污泥的彻底絮凝析出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种可降低污泥絮凝的污泥处理用沉淀池,包括沉淀池,所述沉淀池的顶端开口上对称焊接横撑定位轴,所述沉淀池右侧外壁的顶端位置设有电机,所述沉淀池前后两侧内壁的顶端中间位置对称转动套装有絮凝剂喷件;所述横撑定位轴上滑动套装有驱动机构;所述驱动机构包括第一齿条;所述驱动机构整体由中间左右间隔对称设置的纵向撑杆以及与纵向撑杆两端连接的第一齿条共同组成;所述第一齿条的右端均与驱动条框连接;所述驱动条框滑动位于沉淀池顶端开口的外部右侧。

7.所述电机转轴的顶端套装有转轮,所述转轮的圆周外圈上支撑焊接有短拨轴,所述转轮上的短拨轴对应与驱动条框内部的条形槽滑动配合。

8.所述絮凝剂喷件包括导环,所述导环内部为中空结构,所述导环位于絮凝剂喷件

的顶端,所述导环内侧壁与转轴连接,所述转轴与沉淀池前后两侧内壁固定连接,所述导环内侧环形端面均环绕设置有一圈齿片,所述导环上设置的齿片与第一齿条啮合接触,所述导环的顶端中间处均与短接管连通,所述短接管通过软管外接絮凝剂药液,所述导环的底端中间处均与第一中空喷件连接且所述导环内部与第一中空喷件内部相连通;所述第一中空喷件内密封滑动套接有第二中空喷件;对称设置的所述絮凝剂喷件的第二中空喷件底端通过刮板相连接;所述第一中空喷件和第二中空喷件的内侧端面上均呈上下等距间隔开设有一排喷药孔。

9.当所述第二中空喷件滑入第一中空喷件中且所述第二中空喷件上的喷药孔和第一中空喷件上的喷药孔相重合时,使所述喷药孔喷出液体的喷药孔数量减少且使所述喷药孔喷出的液体压力增大,所述喷药孔喷出的高压液体对喷药孔自身的堵塞污进行清理。

10.与现有技术相比,本发明的有益效果是:1、本发明通过驱动机构和絮凝剂喷件等之间的相互配合,通过第一齿条可啮合驱使两处絮凝剂喷件于沉淀池中左右摆动,能够扩大两处絮凝剂喷件的喷洒范围,使其上喷出的药剂能够更加全面的与沉淀池内部的污水均匀混合反应。

11.2、本发明通过第一中空喷件、第二中空喷件、刮板等之间的相互配合,当第二中空喷件滑入第一中空喷件时,导致第一中空喷件和第二中空喷件内部压力增强,当第二中空喷件上的喷药孔滑入第一中空喷件内还未与第一中空喷件上的喷药孔对齐时,由于第二中空喷件将第一中空喷件的喷药孔封堵,使被封堵的喷药孔停止喷液体,使内部液体压力继续增大,在第二中空喷件继续滑入第一中空喷件且与第一中空喷件上的喷药孔对齐时,第二中空喷件内高压液体从对齐的喷液孔流出并对喷液孔冲击,进而对喷药孔进行清洗,避免喷药孔被脏污沉积封堵的现象发生。

12.3、本发明通过第一中空喷件、第二中空喷件、刮板等之间的相互配合,在整个转动过程中,第二中空喷件底端的刮板与沉淀池的内壁接触,从而对沉淀池池底以及沉淀池的边角处进行搅拌,解决搅拌件形成的涡流无法搅拌沉淀池的边角的问题;同时由于刮板与沉淀池的内壁始终接触,使刮板对沉淀池的内壁进行清洁。

13.4、本发明通过第一中空喷件、第二中空喷件、刮板等之间的相互配合,在整个搅拌工作完成后,在进入静止沉淀过程中,停止对絮凝剂喷件供给絮凝剂药液体,断开第一电磁辊,使搅拌件停止搅拌,通过调底电机的转速,使电机通过驱动机构继续带动絮凝剂喷件低速转动,使第二中空喷件底端刮板对沉淀池池底长期静止堆积的絮凝沉积的杂质进行慢搅拌,同时池底进行清洁,避免絮凝沉积的杂质长期静止堆积凝结成团,不利于絮凝沉淀杂质排出的现象发生。

14.5、本发明通过驱动机构和搅拌件等之间的相互配合,使第二齿条可啮合驱使两处从动齿轮以及两处搅拌件同步相向往复转动,两处搅拌件反向旋转产生相反的旋转离心搅拌力,反向的离心搅拌力互相碰撞干涉能够对沉淀池内部的污水进行剧烈且充分的搅拌,使药剂与污水更加彻底的反应,有效增大污泥的析出量,提升对污水的絮凝净化效果。

附图说明

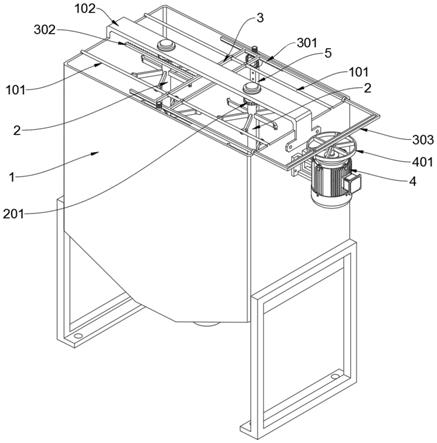

15.图1为本发明实施例1结构示意图;图2为本发明实施例1左侧三维结构示意图;

图3为本发明实施例1沉淀池半剖内部结构示意图;图4为本发明实施例1底部结构示意图;图5为本发明实施例1搅拌件结构示意图;图6为本发明实施例1驱动机构结构示意图;图7为本发明实施例1絮凝剂喷件半剖内部结构示意图;图8为本发明图2中a部分放大结构示意图;图9为本发明实施例2絮凝剂喷件结构示意图;图10为本发明第一中空喷件、第二中空喷件剖视图。

16.图中,部件名称与附图编号的对应关系为:1、沉淀池;101、横撑定位轴;102、横撑安装板;2、搅拌件;201、从动齿轮;3、驱动机构;301、第一齿条;302、第二齿条;303、驱动条框;4、电机;401、转轮;5、絮凝剂喷件;501、导环;502、第一中空喷件;503、第二中空喷件;504、刮板。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

18.实施例1:请参阅图1至图8,本发明提供一种可降低污泥絮凝的污泥处理用沉淀池,包括沉淀池1,沉淀池1包括横撑定位轴101和横撑安装板102,沉淀池1呈矩形结构,沉淀池1的顶端开口上对称焊接有两处横撑定位轴101;沉淀池1前后两侧内壁的顶端中间位置对称转动套装有两处絮凝剂喷件5;此两处横撑定位轴101上滑动套装有一处驱动机构3;沉淀池1右侧外壁的顶端位置设有电机4,电机4转轴的顶端套装有一处转轮401,转轮401的圆周外圈上支撑焊接有一处短拨轴;转轮401上的短拨轴对应与驱动条框303内部的条形槽滑动配合,通过短拨轴,电机4可旋转驱使驱动条框303左右往复滑移,为两处搅拌件2和两处絮凝剂喷件5提供驱动力;短拨轴上转动套接有导轮,导轮中部设有凹槽,凹槽与驱动条框303滑动连接;导轮能够减小短拨轴与驱动条框303之间的摩擦阻力,并降低摩擦损耗,延长其使用寿命。

19.沉淀池1顶端开口的中间处焊接有一处横撑安装板102,此横撑安装板102上对称贯穿转插有两处搅拌件2;搅拌件2包括从动齿轮201,搅拌件2由中心转轴和等距间隔焊接于其上的四圈搅拨板共同焊接组成,搅拨板为螺旋上升的搅拌叶片,其中两处中心转轴的顶端段上均套装有一处从动齿轮201;从动齿轮201与驱动机构3连接。

20.驱动机构3包括第一齿条301,驱动机构3整体由中间两处左右间隔对称设置的两处纵向撑杆以及与对称焊接于两纵向撑杆两端的第一齿条301共同焊接组成,两处第一齿条301的右端焊接固定有一处驱动条框303;驱动条框303滑动位于沉淀池1顶端开口的外部右侧;驱动机构3还包括第二齿条302,两处纵向撑杆上呈左右对应前后对称焊接有两处第二齿条302;两处第二齿条302对应与两处从动齿轮201啮合接触;通过驱动机构3的动力传递,两处搅拌件2和两处絮凝剂喷件5可共用一处电机4进行驱动,这省去为两处搅拌件2额外设置驱动马达,有助于设备整体减重并降低造价和能耗;同时两处第二齿条302可啮合驱使两处从动齿轮201以及两处搅拌件2同步相向往复转动,两处搅拌件2反向旋转产生相反

的旋转离心搅拌力,反向的离心搅拌力互相碰撞干涉能够对沉淀池1内部的污水进行剧烈且充分的搅拌,使药剂与污水更加彻底的反应,有效增大污泥的析出量,提升对污水的絮凝净化效果。

21.从动齿轮201内部套接有第一电磁辊,第一电磁辊与搅拌件2的中心转轴固定连接,由于设置第一电磁辊,通过控制第一电磁辊的启动或关闭,使从动齿轮201与中心转轴锁死,进而可控制搅拌件2的启停。

22.沉淀池1底部焊接连通有一处梯形聚料罩,梯形聚料罩的底部中心处与出料管连接;出料管内设有电磁阀,所述出料管内设有螺旋推进组件,所述沉淀池1的侧面还挖设有透视槽内壁粘接有透视窗;通过设置透视窗可便于操作人员的观测。

23.絮凝剂喷件5整体呈长条方管结构,絮凝剂喷件5包括导环501,导环501内部为中空结构,导环501内侧壁与转轴连接,所述转轴与沉淀池1前后两侧内壁固定连接;两处导环501内侧环形端面均环绕设置有一圈齿片,两处导环501上的两圈齿片对应与两处第一齿条301啮合接触,两处导环501的顶端中间处均与一处短接管连通,两处短接管通过软管外接絮凝剂药液,两处第一齿条301可啮合驱使两处絮凝剂喷件5于沉淀池1中左右摆动,且两处絮凝剂喷件5摆动位于沉淀池1的内部;两处絮凝剂喷件5的内侧端面上均呈上下等距间隔贯穿开设有一排喷药孔;絮凝剂喷件5初始位置位于水平位置,电机4每转动一圈,絮凝剂喷件5往复摆动一次;如此长度可将絮凝剂药液布散于沉淀池1内部各高度层的污水中,有助于絮凝剂药液与污水均匀混合反应;这能够扩大两处絮凝剂喷件5的喷洒范围,使其上喷出的药剂能够更加全面的与沉淀池1内部的污水均匀混合反应。

24.搅拨板包括固定板,固定板一端与搅拌件2的中心转轴固定连接,固定板另一端与调节板连接;固定板和调节板内均设有通孔,通孔内设有第二电磁辊,第二电磁辊两端均设有扭簧,扭簧一端与固定板固定连接,扭簧另一端与调节板固定连接;通过调节固定板和调节板的夹角,然后启动第二电磁辊,使固定板和调节板形成锁死,进而实现调节搅拨板的搅拌效果;调节板其形状为螺旋上升叶片,通过设置调节板形状为螺旋上升叶片,使沉淀池1内液体上下层之间搅拌的更加均匀。

25.使用时两处导环501上的短接管通过软管外接絮凝剂药液,启动电机4和同时启动第一电磁辊,通过短拨轴,电机4以及转轮401可旋转驱使驱动条框303以及驱动机构3左右往复滑移,驱动机构3又会带动两处第一齿条301和两处第二齿条302同步滑移;两处第一齿条301可啮合驱使两处导环501以及两处絮凝剂喷件5于沉淀池1中左右摆动,这能够扩大两处絮凝剂喷件5的喷洒范围,同时可将絮凝剂药液布散于沉淀池内部各高度层的污水中,有助于絮凝剂药液与污水均匀混合反应;两处第二齿条302可啮合驱使两处从动齿轮201以及两处搅拌件2同步相向往复转动,两处搅拌件2反向旋转产生相反的旋转离心搅拌力,反向的离心搅拌力互相碰撞干涉能够对沉淀池1内部的污水进行剧烈且充分的搅拌,使药剂与污水更加彻底的反应,有效增大污泥的析出量,提升对污水的絮凝净化效果。

26.实施例2:发明人发现絮凝沉淀池通过管道置于水面之下,进行絮凝混合水的排放和水流之间的带动混合,长期工作时,容易造成絮凝剂喷件5上的喷药孔被脏污沉积封堵,使絮凝剂喷件5不能正常工作;同时絮凝混合水排放和污水的自由混合,对于污水中的悬浮杂质和絮凝混合水的混合工作效率不高,减缓了絮凝沉淀的速度,同时絮凝沉积的杂质长期静止堆

积在池底,凝结成团,不利于絮凝沉淀杂质的排出;因此发明人在实施例1的基础上做了进一步改进,其改进方案如下。

27.请参阅图9至图10,导环501的底端中间处均与第一中空喷件502连接且所述导环501内部与第一中空喷件502内部相连通;第一中空喷件502内密封滑动套接有第二中空喷件503;对称设置的絮凝剂喷件5的第二中空喷件503底端通过刮板504相连接;第一中空喷件502和第二中空喷件503的内侧端面上均呈上下等距间隔开设有一排喷药孔;通过将絮凝剂喷件5设置成可伸缩结构,使絮凝剂药液能够喷洒于沉淀池1的各个角落。

28.使用时两处导环501上的短接管通过软管外接絮凝剂药液,启动电机4和同时启动第一电磁辊,通过短拨轴,电机4以及转轮401可旋转驱使驱动条框303以及驱动机构3左右往复滑移,驱动机构3又会带动两处第一齿条301和两处第二齿条302同步滑移;两处第一齿条301可啮合驱使两处导环501以及两处絮凝剂喷件5于沉淀池1中左右摆动,絮凝剂喷件5初始位置位于水平位置,由于在第二中空喷件503重力和絮凝剂药液压力共同作用下,使第二中空喷件503从第一中空喷件502内滑出并使第二中空喷件503底端的刮板504与沉淀池1左侧壁相贴合,随着第一齿条301啮合驱使导环501转动,第一中空喷件502和第二中空喷件503共同向右摆动,随着第一中空喷件502和第二中空喷件503摆动,絮凝剂喷件5的旋转中心到沉淀池1左侧壁距离增大,在第二中空喷件503重力和絮凝剂药液压力共同作用下,第二中空喷件503逐渐滑出,并始终使第二中空喷件503底端的刮板504与沉淀池1左侧壁相贴合,当第二中空喷件503底端的刮板504与沉淀池1左下角接触后,随着第一齿条301啮合驱使导环501转动,使第二中空喷件503底端的刮板504与沉淀池1底部接触,由于絮凝剂喷件5的旋转中心到沉淀池1底部中心位置的距离减小,在沉淀池1底部的反作用力下,通过推动刮板504运动,刮板504在运动的过程中推动第二中空喷件503,使第二中空喷件503滑入第一中空喷件502,在第二中空喷件503滑入第一中空喷件502过程中,会逐步使第二中空喷件503上的喷药孔和第一中空喷件502上的喷药孔相重合,在两者上的喷药孔重合后,可喷出絮凝剂药液的喷药孔数量减少;当在恒定的压力下,通过喷药孔喷絮凝剂对污水絮凝沉淀或喷清水对搅拌件2进行冲洗时,由于可喷出絮凝剂药液或清水的喷药孔数量减少,因此从喷药孔喷出的絮凝剂药液或清水压力增加,一方面能提高絮凝剂药液喷射的距离,提高絮凝剂药液在污水中混合的均匀性;另一方面,在喷药孔喷出清水对搅拌件2清洗时提升清洗效果;再者,当喷药孔由于絮凝剂或杂物堵塞时,能够对自身的堵塞污进行有效清理。具体的,由于第二中空喷件503滑入第一中空喷件502,使得第一中空喷件502和第二中空喷件503内部压力增强,当第二中空喷件503上的喷药孔滑入第一中空喷件502内还未与第一中空喷件502上的喷药孔对齐时,由于第二中空喷件503将第一中空喷件502的喷药孔封堵,使被封堵的喷药孔停止喷液体,使内部液体压力继续增大,在第二中空喷件503继续滑入第一中空喷件502且与第一中空喷件502上的喷药孔对齐时,第二中空喷件503内高压液体从对齐的喷液孔流出并对喷液孔冲击,进而对喷药孔进行清洗,避免喷药孔被脏污沉积封堵的现象发生;随着第一齿条301啮合继续驱使导环501转动,并使第二中空喷件503底端的刮板504与沉淀池1右侧壁接触,直到第二中空喷件503转动至水平位置,第一齿条301啮合驱使导环501反转,恢复至初始位置;在整个转动过程中,第二中空喷件503底端的刮板504与沉淀池1的内壁接触,从而对沉淀池1池底以及沉淀池1的边角处进行搅拌,解决搅拌件2形成的涡流无法搅拌沉淀池1的边角的问题;同时由于刮板504与沉淀池1的内壁始终接触,使刮

板504对沉淀池1的内壁进行清洁;在整个搅拌工作完成后,在进入静止沉淀过程中,停止对絮凝剂喷件5供给絮凝剂药液体,断开第一电磁辊,使搅拌件2停止搅拌,通过调底电机4的转速,使电机4通过驱动机构3继续带动絮凝剂喷件5低速转动,使第二中空喷件503底端刮板504对沉淀池1池底长期静止堆积的絮凝沉积的杂质进行慢搅拌,同时池底进行清洁,避免絮凝沉积的杂质长期静止堆积在池底,凝结成团,不利于絮凝沉淀杂质排出的现象发生。

29.本发明通过第一中空喷件502、第二中空喷件503、刮板504等之间的相互配合,一方面,通过第一中空喷件502和第二中空喷件503等之间的相互配合,当第二中空喷件503滑入第一中空喷件502时,导致第一中空喷件502和第二中空喷件503内部压力增强,当第二中空喷件503上的喷药孔滑入第一中空喷件502内还未与第一中空喷件502上的喷药孔对齐时,由于第二中空喷件503将第一中空喷件502的喷药孔封堵,使被封堵的喷药孔停止喷液体,使内部液体压力继续增大,在第二中空喷件503继续滑入第一中空喷件502且与第一中空喷件502上的喷药孔对齐时,第二中空喷件503内高压液体从对齐的喷液孔流出并对喷液孔冲击,进而对喷药孔进行清洗,避免喷药孔被脏污沉积封堵的现象发生;第二方面,通过第一中空喷件502、第二中空喷件503、刮板504等之间的相互配合,在整个转动过程中,第二中空喷件503底端的刮板504与沉淀池1的内壁接触,从而对沉淀池1池底以及沉淀池1的边角处进行搅拌,解决搅拌件2形成的涡流无法搅拌沉淀池1的边角的问题;第三方面,同时由于刮板504与沉淀池1的内壁始终接触,使刮板504对沉淀池1的内壁进行清洁;第四方面,在整个搅拌工作完成后,在进入静止沉淀过程中,停止对絮凝剂喷件5供给絮凝剂药液体,断开第一电磁辊,使搅拌件2停止搅拌,通过调底电机4的转速,使电机4通过驱动机构3继续带动絮凝剂喷件5低速转动,使第二中空喷件503底端刮板504对沉淀池1池底长期静止堆积的絮凝沉积的杂质进行慢搅拌,同时池底进行清洁,避免絮凝沉积的杂质长期静止堆积在池底,凝结成团,不利于絮凝沉淀杂质排出的现象发生。

30.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1