一种基于MBR的高盐度、高氨氮浓度废水的处理方法

一种基于mbr的高盐度、高氨氮浓度废水的处理方法

技术领域

1.本发明涉及废水处理的技术领域,尤其涉及一种基于mbr的高盐度、高氨氮浓度废水的处理方法,其利用mbr培养和富集耐高盐、高氨氮浓度的硝化细菌处理高盐度、高氨氮浓度的废水,符合生物环保理念。

背景技术:

2.氨作为重要原料在工业中普遍使用,导致某些工业废水中含有高浓度的氨氮。石化、制药、焦化、合成氨和制革等领域在生产过程中会产生大量的高浓度氨氮废水,其中有些废水的氨氮浓度会达到1000mg/l。

3.厌氧单元串联a/o脱氮单元工艺是工业废水中较为常见的一种生物处理方法,因为废水先统一进入厌氧单元会消耗很大一部分有机碳源,因此在处理高氨氮工业废水时该工艺脱氮单元可能会面临碳源不足,总氮去除不达标的问题。而如果对高氨氮废水进行分质生物预处理,即将高氨氮产污单元废水单独收集,经单独的硝化单元将氨氮氧化成硝态氮或者亚硝态氮,然后连同其它高cod废水进入厌氧单元则可以有效解决碳源不足、总氮去除不达标的问题。

4.然而高氨氮废水分质生物预处理依然面临如下难题:(1)氨氮产污单元废水氨氮浓度极高,高浓度氨氮产生的游离氨(fa)对硝化细菌具有很强的抑制作用;(2)盐是常见的工业原料,氨氮产污单元废水往往又具有高浓度盐的特点,而高浓度盐会对硝化细菌造成影响;(3)硝化细菌为自养型细菌,而氨氮产污单元废水中不可避免会有部分cod的存在,高浓度的cod会促进异养细菌的生长繁殖,同aob(氨氧化菌)和nob(亚硝酸盐氧化菌)竞争溶解氧,并且会降低aob和nob在微生物群落中所占的比例。

5.关于生物硝化过程目前已有许多研究,但研究所针对废水的氨氮浓度普遍偏低,所培养的硝化细菌对盐浓度、氨氮浓度的耐受能力较低,在处理高盐度、高氨氮浓度废水时的效果较差,存在明显不足,不能满足部分行业生产单元产生的高盐度、高氨氮浓度废水的处理需求。

技术实现要素:

6.本发明提供了一种基于mbr的高盐度、高氨氮浓度废水的处理方法,克服了传统技术处理高盐度、高氨氮浓度废水效果差的技术问题,所培养的硝化细菌具有耐高盐度、耐高氨氮浓度能力强的特点,该处理方法可以对氨氮浓度达到1000mg/l、盐浓度达到40g/l的废水进行高效处理,出水的氨氮去除率符合国家城市污水排放一级a标准。

7.为了解决上述技术问题,本发明实施例提供了一种基于mbr的高盐度、高氨氮浓度废水的处理方法,采用mbr膜生物反应器处理,包括以下步骤:

8.s1、启动阶段:废水进水条件的盐浓度为废水0w/v%

‑

1w/v%、氨氮浓度为废水的0w/v%

‑

0.003w/v%,控制设备启动所需条件和废水硝化反应所需碱度,当出水氨氮去除率达标且运行稳定即可进入氨氮浓度提升阶段;

9.s2、氨氮浓度提升阶段:控制废水盐浓度保持s1不变,分阶段依次提升进水氨氮浓度,分阶段提升的最终进水氨氮浓度至少达到废水的0.1w/v%,当出水氨氮去除率达标且运行稳定即可提升进水氨氮浓度或进入盐浓度提升阶段;

10.s3、盐浓度提升阶段:控制废水氨氮浓度保持s2不变,分阶段依次提升进水盐浓度,分阶段提升的最终进水盐浓度至少达到废水的4w/v%,当出水氨氮去除率达标且运行稳定即可提升进水盐浓度。

11.通过采用上述方案,采用硝化细菌对高盐度、高氨氮浓度废水进行生物硝化处理时,mbr反应器中的膜组件可以减少污泥的流失,提高污泥的浓度,由于污泥的浓度提高和污泥停留时间(srt)的延长,单位重量的活性污泥在单位时间内所承受的有机物数量降低,即f/m比值得到降低,有利于硝化细菌的生长和富集,提高了反应器抗冲击负荷的能力以及硝化过程的效率和稳定性;同时,由于硝化细菌中的氨氧化细菌和亚硝酸盐氧化细菌对ph较为敏感,需要提供所需的碱度以维持适应的弱碱性生长环境,有利于硝化细菌的繁殖;此外,通过逐步提升氨氮浓度和盐浓度的方式,氨氮是硝化细菌的生长底物,先提升氨氮浓度有利于污泥浓度的提升和硝化菌群的富集,在后续替升盐浓度的过程中保证对氨氮的高效去除,从而实现对硝化污泥进行富集和驯化,最终培养得到的硝化细菌具备耐高盐度、高氨氮浓度的特点,可处理废水的氨氮浓度最高可达到1000mg/l,盐浓度最高可达到40g/l,出水的氨氮去除率符合国家城市污水排放一级a标准,克服了传统技术处理高盐度、高氨氮浓度废水时效果较差、培养的硝化细菌耐受盐浓度、氨氮浓度较低等方面的不足,对处理石化、制药、焦化、合成氨和制革等领域在生产过程中所产生的大量高盐度、高氨氮浓度废水具有重要的实际效益。

12.作为优选方案,在所述s1中,所述进水条件的氨氮浓度为废水的0.003w/v%;在所述s2中,分阶段依次提升进水氨氮浓度依次为废水的0.006w/v%、0.012w/v%、0.025w/v%、0.05w/v%、0.1w/v%。

13.作为优选方案,在所述s1中,所述进水条件的盐浓度为废水的1w/v%;在所述s3中,分阶段依次提升进水盐浓度依次为废水的2w/v%、4w/v%。

14.通过采用上述方案,在氨氮浓度提升阶段保持盐浓度不变,对硝化细菌单独进行耐受氨氮浓度的驯化,同时在盐浓度提升阶段保持氨氮浓度的不变,对硝化细菌进行耐受盐浓度的驯化,当出水指标的氨氮去除率达标且长时间保持稳定时,证明此时硝化细菌的耐受氨氮或盐浓度的能力得到提升。

15.作为优选方案,在所述s1、s2、s3、中,维持废水的ph始终保持在7

‑

8。

16.作为优选方案,在所述s1中的废水所需碱度由nahco3提供,所述废水中m(nahco3):m(nh

4+

‑

n)为12.5。

17.通过采用上述方案,硝化过程首先由氨氧化细菌(aob)将氨氮氧化成亚硝态氮,随后利用亚硝酸盐氧化细菌(nob)将亚硝态氮氧化成硝态氮,由于氨氧化细菌(aob)和亚硝酸盐氧化细菌(nob)对于ph变化较为敏感,在进行废水处理时需要利用nahco3提供硝化反应所需要的碱度,以维持ph在7

‑

8的范围内,超出ph范围则采用hcl或naoh进行调节,以提供适宜硝化细菌生长的弱碱性环境。

18.作为优选方案,在所述s1中,所述废水的进水条件还包括浓度3mg/l的磷源、cod浓度360mg/l和微量元素浓缩液。

19.作为优选方案,所述废水为人工模拟废水,所述废水的含盐量由nacl提供,所述废水的氨氮浓度由nh4cl提供,所述cod浓度由葡萄糖提供,所述磷源由kh2po4提供。

20.作为优选方案,所述微量元素浓度液的配制方法为:将0.5g h3bo3、0.5g zncl、0.5g(nh4)6mo7o

24

·

4h2o、0.5g nicl

·

6h2o、0.5g alcl3·

6h2o、0.5g cocl2·

6h2o、0.5g cuso4·

5h2o、2g fe2(so4)3、1gmncl2·

4h2o、5gmgso4·

7h2o、5ml 37wt%hcl溶液均溶于1000ml的水中,即得微量元素浓缩液,所述废水中微量元素浓缩液的添加量为废水体积的0.1%。

21.作为优选方案,在所述s1中的启动条件中,接种淤泥浓度为10g/l,水力停留时间为14h,控制温度条件为15℃

‑

25℃,溶解氧量为2mg/l

‑

6mg/l。

22.通过采用上述方案,控制污泥的接种浓度、水力停留时间、温度等,可以提供适宜硝化细菌生长和富集的环境,由于氨氧化细菌和亚硝酸盐氧化细菌的氧饱和系数分别为0.2mg/l

‑

0.4mg/l和1.2mg/l

‑

1.5mg/l,因此控制反应器的溶解氧量在2mg/l

‑

6mg/l即可满足硝化过程的所需。

23.作为优选方案,所述mbr膜生物反应器的膜材料为中空聚偏氟乙烯纤维膜,在所述s1中的启动条件中,当mbr的膜组件跨膜压力大于30kpa时,对所述膜组件进行清洗。

24.通过采用上述方案,当mbr反应器的膜组件长时间截留污泥后,会在膜组件的表面及膜孔道内部堆积大量的物质,从而阻碍水流通过,影响出水效率,导致废水的处理效率降低,需要采用物理和化学手段对膜组件清洗,以保证膜组件的跨膜压力维持在30kpa以下。

25.相比于现有技术,本发明实施例具有如下有益效果:

26.本发明采用mbr反应器中的膜组件截留污泥,以提高污泥的浓度,使单位重量的活性污泥在单位时间内所承受的有机物数量降低,有利于硝化细菌的生长和富集,提高了反应器抗冲击负荷的能力以及硝化过程的效率和稳定性。

27.同时,由于硝化细菌中的氨氧化细菌和亚硝酸盐氧化细菌对ph较为敏感,利用nahco3提供所需的碱度以维持适应的弱碱性生长环境,有利于硝化细菌的繁殖。

28.此外,通过逐步提升氨氮浓度和盐浓度的方式,对硝化污泥进行富集和驯化,培养得到的硝化细菌具备耐高盐度、高氨氮浓度的特点,可处理废水的氨氮浓度最高可达到1000mg/l,盐浓度最高可达到40g/l。

附图说明

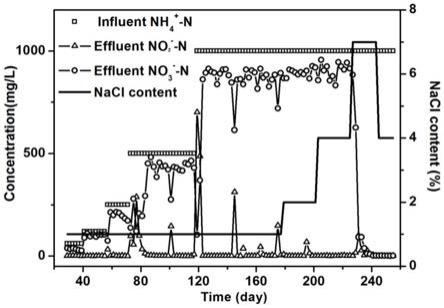

29.图1:为本发明的实施例s2中依次提升氨氮浓度后出水和s3中依次提升盐浓度后出水的亚硝态氮和硝态氮浓度检测结果。

30.图中,lnfluent nh

4+

‑

n:氨氮浓度;effluent no

2—

n:亚硝态氮浓度;effluent no

3—

n:硝态氮浓度;naclcontent:盐浓度。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.本技术发明人在研究探索过程中发现,采用完全搅拌釜式反应器针对进水氨氮浓度为1100mg/l的高氨氮废水进行处理时,在碱度不足的条件下反应器对氨氮的去除率不到50%;采用气升式反应器对高氨氮废水的短程硝化进行处理,当进水氨氮浓度达到1400mg/l(氨氮负荷2.1gnh

4+

‑

n/l

·

d)时,尽管反应器对氨氮的去除率仍能维持在91%以上,但由于曝气量增加而导致污泥流失加剧,意味着解决污泥流失问题和碱度,可以提高进水氨氮浓度和氨氮负荷。

33.膜生物反应器(mbr)是一种膜分离技术与活性污泥法相结合的污水处理工艺,mbr反应器由于膜组件对污泥的截留作用可以避免污泥的流失,污泥停留时间(srt)和水力停留时间(hrt)的完全分离让mbr的污泥浓度可控,从而可以尽可能地提高反应器中的污泥浓度,srt的延长以及f/m比值(有机物与微生物含量的比值)的降低更有利于自养型硝化细菌的生长和富集,从而提高反应器抗冲击负荷能力,提高硝化过程的效率和稳定性,因此mbr反应器在高浓度氨氮废水处理方面具有显著优势。

34.进一步研究发现,当进水氨氮浓度达到1500mg/l,氨氮负荷为1.44g nh

4+

‑

n/l

·

d时,控制mbr中溶解氧在2.5mg/l以上,可以实现对氨氮93%以上的去除;当进水氨氮浓度达到2000mg/l、进水氨氮负荷为2.0gnh

4+

‑

n/l

·

d时,mbr反应器对氨氮的去除率稳定达到99%以上,表明mbr反应器在处理高氨氮废水时具有良好的硝化能力。

35.制备例

36.一种微量元素浓缩液,采用以下方法制备而成:将0.5g h3bo3、0.5g zncl、0.5g(nh4)6mo7o

24

·

4h2o、0.5g nicl

·

6h2o、0.5g alcl3·

6h2o、0.5g cocl2·

6h2o、0.5g cuso4·

5h2o、2g fe2(so4)3、1gmncl2·

4h2o、5gmgso4·

7h2o、5ml 37wt%hcl溶液均溶于1000ml的水中,即得微量元素浓缩液。

37.实施例

38.一种基于mbr的高盐度、高氨氮浓度废水的处理方法,采用浸没式mbr膜生物反应器,总容积为13.5l,有效容积为10l,膜材料为中空聚偏氟乙烯纤维膜(孔径0.03μm,膜内径1.0mm,外径2.2mm,膜面积0.235m2),膜组件出口通过泵管与抽吸泵连通,用于实现恒流出水,在膜组件与抽吸泵之间安装有压力传感器,用于实时记录运行过程中膜组件的跨膜压力变化,处理方法具体包括以下步骤:

39.s1、启动阶段:控制设备启动所需条件和废水所需碱度,启动mbr反应器,采用人工模拟废水,控制废水的进水条件为:盐浓度10g/l、氨氮浓度30mg/l、cod浓度360mg/l,同时添加微生物生长所需的浓度为3mg/l的磷源和废水体积0.1%的微量元素浓缩液,并添加nahco3维持废水在硝化反应时所需的碱度,随后用hcl或naoh调节废水的ph始终保持在7

‑

8,运行的时间为第1天

‑

第28天,以出水氨氮浓度为指标,当出水的氨氮去除率达到99%以上且反应器长时间运行稳定,即可进入氨氮负荷提升阶段;

40.s2、氨氮浓度提升阶段:在适应盐浓度10g/l的基础上,不改变其他运行条件,在第29天将废水进水的氨氮浓度由30mg/l提升至60mg/l,运行时间为第29天

‑

第39天;在第40天将废水进水的氨氮浓度由60mg/l提升至120mg/l,运行时间为第40天

‑

第56天;在第57天将废水进水的氨氮浓度由120mg/l提升至250mg/l,运行时间为第57天

‑

第71天;在第72天将废水进水的氨氮浓度由250mg/l提升至500mg/l,运行时间为第72天

‑

第117天;在第118天将废水进水的氨氮浓度由500mg/l提升至1000mg/l,运行时间为第118天

‑

第178天;同时,在每次

提升氨氮浓度的过程中采用hcl或naoh调节ph为7

‑

8以维持相应的碱度,以出水的氨氮浓度为指标,当出水的氨氮去除率达到99%以上且反应器长时间运行稳定,即可再次提升废水的进水氨氮浓度或进入盐浓度提升阶段;

41.s3、盐浓度提升阶段:在适应氨氮浓度1000mg/l的基础上,不改变其他运行条件,在第179天将废水进水盐浓度由10g/l提升至20g/l,运行时间为第179天

‑

第202天;在第203天将废水进水盐浓度由20g/l提升至40g/l,运行时间为第203天

‑

第225天;同时,在每次提升盐浓度的过程中采用hcl或naoh调节ph为7

‑

8以维持相应的碱度,以出水的氨氮浓度为指标,当出水的氨氮去除率达到99%以上且反应器长时间运行稳定,即可再次提升废水的进水盐浓度。

42.其中,在s1、s2、s3中废水的盐浓度由naoh提供,氨氮浓度由nh4cl提供,cod浓度由葡萄糖提供,磷源由kh2po4提供,微量元素浓缩液由制备例制备获得。

43.在s1的控制废水所需碱度中,nahco3的添加量按照废水中m(nahco3):m(nh

4+

‑

n)=12.5的比例进行添加。

44.在s1的控制设备启动所需条件中,采用鼓风曝气控制反应器的溶解氧量为2mg/l

‑

6mg/l,控制接种淤泥浓度(mlss)为10g/l,控制温度条件为20

±

5℃,控制水力停留时间(hrt)为14h,实验周期内不排泥,接种淤泥来自普通城市污水处理长二沉池的回流淤泥,优选来自于具有高效氨氮去除能力的污水处理厂;同时,控制膜组件的跨膜压力不大于30kpa,若压力传感器显示跨膜压力大于30kpa,则采用以下方法进行清洗:

45.s01、将膜组件从mbr反应器中取出进行物理清洗,采用水力冲刷清洗膜组件表面的滤饼层;

46.s02、随后对膜组件进行化学清洗以去除附着在膜表面及膜孔道内的物质,将膜组件置于清洗专用盒中,加入质量分数为3%的次氯酸钠溶液,加盖密封后放入30℃恒温摇床内,在50r/min的条件下震荡反应6h,随后取出膜组件并用清水冲洗残留的次氯酸钠;

47.s03、再次将膜组件放入清洗盒中,加入质量分数为3%的硫酸溶液,加盖后密封放入30℃恒温摇床内,在50r/min的条件下震荡8h,随后取出膜组件并用清楚冲洗残留的硫酸,即可装入mbr反应器中再次使用;

48.s04、当膜组件需要长期保存时,将膜组件置于质量分数为1.5%的硫酸溶液中保存。

49.本发明采用硝化细菌对高盐度、高氨氮浓度的废水进行生物硝化处理,利用mbr反应器中的膜组件对污泥进行截留,不进行人工排泥的情况下每日的污泥排放量为零,避免了污泥的流失,尽可能提高了反应器中污泥的浓度;同时,在同等进水水质和水力停留时间的条件下,由于污泥的浓度提高和污泥停留时间(srt)的延长,单位重量的活性污泥在单位时间内所承受的有机物数量降低,即f/m比值得到降低,从而更有利于自养型硝化细菌的生长和富集,提高了反应器抗冲击负荷的能力以及硝化过程的效率和稳定性。

50.在硝化过程采用的硝化细菌主要包括氨氧化细菌(aob)和亚硝酸盐氧化细菌(nob),首先由氨氧化细菌(aob)将氨氮氧化成亚硝态氮,随后利用亚硝酸盐氧化细菌(nob)将亚硝态氮氧化成硝态氮。由于硝化细菌对于ph变化较为敏感,且亚硝酸盐氧化细菌(nob)对ph的敏感性更甚于氨氧化细菌(aob),在进行废水处理时需要利用nahco3提供硝化反应所需要的碱度,同时维持ph在7

‑

8的范围内,以提供适宜硝化细菌生长的弱碱性环境。

51.同时,通过逐步提升氨氮浓度和盐浓度,进行硝化污泥的富集和驯化,氨氮是硝化细菌的生长底物,先提升氨氮浓度有利于污泥浓度的提升和硝化菌群的富集,在后续替升盐浓度的过程中保证对氨氮的高效去除,最终得到可处理高氨氮浓度、高盐浓度的废水并控制出水中氨氮去除率达到99.5%以上且长期稳定运行的硝化活性淤泥,可处理废水的氨氮浓度最高可达到1000mg/l,盐浓度最高可达到40g/l。同时,由于亚硝酸盐氧化菌nob相较于aob对氨氮浓度更加敏感,若是氨氮去除率不足,反应器中氨氮浓度偏高将可能抑制nob活性,影响硝化过程的稳定,因此选择的出水指标的氨氮去除率达到99%,此外由于氨氧化细菌aob对氨氮的底物亲和力较高,反应器正常运行的情况下对氨氮的去除率均可达到99%以上。

52.该处理方法克服了传统技术处理高盐度、高氨氮浓度废水时效果较差、培养的硝化细菌耐受盐浓度、氨氮浓度较低等方面的不足,对处理石化、制药、焦化、合成氨和制革等领域在生产过程中所产生的大量高盐度、高氨氮浓度废水具有重要的实际效益。

53.效果验证:

54.一、氨氮去除率:通过对实施例中s3的最终出水的氨氮浓度进行检测,求算得到出水的氨氮去除率达到99.5%以上,达到国家城市污水排放一级a标准,且设备能够长期稳定运行,实现高效处理高盐度、高氨氮浓度的废水。

55.二、亚硝态氮和硝态氮含量:通过对实施例s2中提升依次氨氮浓度后的出水和s3中依次提升盐浓度后的出水进行亚硝态氮和硝态氮含量的检测,检测结果如图1所示,每次提升废水进水的氨氮浓度或盐浓度之后,出水的亚硝态氮浓度会出现短暂的上升,这是由于亚硝酸盐氧化细菌(nob)对环境因素的改变较为敏感,从而在环境变化的短暂时间内对亚硝态氮的氧化效果不佳;但随后nob均能迅速恢复对亚硝态氮的高效氧化,使出水中的氮元素主要以硝态氮的形式存在;表明本发明方案培养的硝化细菌对盐浓度、氨氮浓度的耐受能力强,可以高效处理高盐度、高氨氮浓度的废水,最高盐浓度达到40g/l、氨氮浓度达到1000mg/l。此外,当s3中反应器最终盐浓度提升到40g/l并保持稳定后,再次将盐浓度提升到70g/l,反应器发生崩溃。

56.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步的详细说明,应当理解,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围。特别指出,对于本领域技术人员来说,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1