一种改性悬浮生物填料及其制备方法和污水处理方法

1.本发明属于生活污水处理技术领域,具体涉及一种改性悬浮生物填料,特别地还涉及一种改性悬浮生物填料的制备方法,更进一步地,还涉及一种污水处理方法。

背景技术:

2.近年来城镇生活污水治理越来越受到重视。伴随着城市化水平日益的提高,大多数的工业废水和生活污水排入水体,导致与人类息息相关的水环境质量恶化,使得地表水和地下水受到不同程度的污染,其中,由于水体中富集氮、磷等营养物导致水体富营养化情况不断加剧,导致水质急剧下降。目前,城镇污水已经逐步成为了水污染的重要污染源。

3.我国的污水处理排放标准经历了从《污水综合排放标准》(gb 8978

‑

88)、《污水综合排放标准》(gb8978

‑

96)及《城镇污水处理厂污染物排放标准》(gb18918

‑

2002)的发展历程,每个标准都在不同的历史阶段发挥了积极的作用,有力地推动了我国污水处理事业的发展。目前城镇污水排放标准在向地表v类甚至向更高标准提升已成为事实趋势,因此,深度脱氮除磷在技术上具有迫切需求。传统的生物脱氮除磷工艺“厌氧

‑

缺氧

‑

好氧法”(以下简称a2o),受其脱氮机理的限制,脱氮率瓶颈是75%,为了实现更高的脱氮率就需要设置多级“缺氧

‑

好氧法”(以下简称ao)的工艺组合,这种解决方案带来的问题是占地、外加碳源、能耗、投资等一系列问题。

4.生物脱氮除磷工艺都包含厌氧、缺氧、好氧三个不同过程的交替循环。按照构筑物的组成形式、运行性能以及运行操作方式的不同,又分为悬浮性活性污泥法、固着性生物膜法及膜生物反应器三大类。随国内污水处理提标对脱氮除磷要求逐渐提高的发展趋势,氧化沟系列及sbr系列因在脱氮除磷方面的优势不明显,逐渐在市政污水处理主流市场应用中淡化。膜生物反应器的缺点是限制其大面积推广的主要因素,包括膜造价高、污染严重、能耗高、受膜过滤通量能力的限制,承受水力冲击负荷的能力差。

5.因此,急需开发一种能够深度脱氮除磷的污水处理方法。

技术实现要素:

6.本发明是基于发明人对以下事实和问题的发现和认识做出的:目前的生物脱氮除磷工艺“厌氧

‑

缺氧

‑

好氧法”,受其脱氮机理的限制,脱氮率瓶颈是75%,为了实现更高的脱氮率需要设置多级“缺氧

‑

好氧法”(以下简称ao)的工艺组合,但这会随之带来占地、外加碳源、能耗、投资等一系列问题。

7.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种改性悬浮生物填料,改性后的填料表面呈正电性并且粗糙度增加,亲水性与生物亲和性增强,将该填料用于a2o工艺中,mbbr挂膜时间短,挂膜量高,显著提高了tn的去除率。

8.根据本发明实施例一种改性悬浮生物填料,其中,包括:98

‑

99重量份高密度聚乙烯,0.1

‑

0.8重量份碳酸钙,0.1

‑

0.8重量份滑石粉,0.05

‑

0.2重量份乙氧基化烷基胺抗静电

剂和0.05

‑

0.2重量份磁粉。

9.根据本发明实施例的改性悬浮生物填料带来的优点和技术效果,1、本发明实施例的填料,在高密度聚乙烯中加入少量的设计配比的碳酸钙、滑石粉、乙氧基化烷基胺抗静电剂和磁粉,碳酸钙及滑石粉能够调整填料的强度及韧性,乙氧基化烷基胺抗静电剂和磁粉能够改善填料的亲水性及生物亲和性,通过加入改性组分,有效改善了填料表面的性质,使填料表面呈正电性,同时提高了填料表面的粗糙度,增强了填料的亲水性和生物亲和性;2、本发明实施例的填料,密度略低于水的密度,能够很好的悬浮在水中,将该填料用于污水处理中,填料挂膜时间短,挂膜量高,显著提升了污水中污染物的去除率。

10.在一些实施例中,所述碳酸钙粒径为不大于15μm,所述滑石粉粒径不大于15μm。

11.根据本发明实施例的改性悬浮生物填料的制备方法,其中,将设计配比的原料混合搅拌,注塑挤出成型。

12.根据本发明实施例的改性悬浮生物填料的制备方法带来的优点和技术效果,1、本发明实施例的方法中,在高密度聚乙烯中加入了少量设计配比的设计配比的碳酸钙、滑石粉、乙氧基化烷基胺抗静电剂和磁粉,有效改善了填料的表面性质,在提高填料表面粗糙度的同时增强了填料的亲水性和生物亲和性;2、本发明实施例的方法,制备方法简单,原料易得,易于应用,制得的填料在污水应用中,能够缩短挂膜时间,提高了挂膜量,显著提升了水中污染物的去除率。

13.在一些实施例中,所述填料有效比表面积不低于620m2/m3,密度为0.97~0.98g/cm3。

14.本发明实施例还提供了一种污水处理方法,其中,包括如下步骤:

15.a、污水进入厌氧反应器进行厌氧处理;

16.b、经过厌氧处理后的污水进入缺氧反应器进行缺氧处理;

17.c、经过缺氧处理后的污水进入好氧反应器进行好氧处理;

18.其中,在所述厌氧反应器和/或缺氧反应器中加入本发明实施例的改性悬浮生物填料或者本发明实施例的方法制备的改性悬浮生物填料。

19.根据本发明实施例的污水处理方法带来的优点和技术效果,1、本发明实施例的污水处理方法中,将a2o工艺与mbbr耦合在一起,通过在厌氧反应器和/或缺氧反应器中加入本发明实施例的改性悬浮生物填料,在前段厌氧区悬浮生物填料强化了厌氧水解酸化作用,并为释磷菌提供容易吸收利用的vfa碳源促进释磷;在缺氧区悬浮生物填料实现活性污泥与生物膜的泥膜共生环境及独立泥龄运行,使长泥龄反硝化菌种得到富集,实现污水中菌种间的精细化分工,从而大大提高了反硝化效率;2、本发明实施例的方法,在实现传统硝化反硝化的同时协同复合脱氮效应,从而实现了深度除磷脱氮的目的,同时通过碳化和硝化反应更好地去除了cod及氨氮。

20.在一些实施例中,所述改性悬浮生物填料投加体积为所述厌氧反应器或缺氧反应器体积的20

‑

40%。

21.在一些实施例中,所述厌氧反应器或缺氧反应器中设置至少两个搅拌器,安装在所述厌氧反应器或缺氧反应器上游的反应器高于安装在所述厌氧反应器或缺氧反应器下游的搅拌器。

22.在一些实施例中,所述搅拌器为倾斜安装,搅拌器的水平倾角为30~45度,或者,

垂直倾角为15~35度。

23.在一些实施例中,所述厌氧反应器或缺氧反应器中,反应器下方的填料密度为20

‑

30kg/m3,反应器上方的填料密度为50

‑

60kg/m3。

24.本发明实施例还提供了改性悬浮生物填料在污水处理中的应用。本发明实施例的改性悬浮生物填料能够应用于污水处理中,有效提升污水中的污染物去除率。

附图说明

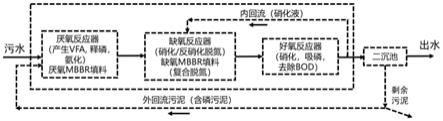

25.图1是本发明实施例的污水处理方法的流程示意图。

具体实施方式

26.下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

27.根据本发明实施例一种改性悬浮生物填料,其中,包括:98

‑

99重量份高密度聚乙烯,0.1

‑

0.8重量份碳酸钙,0.1

‑

0.8重量份滑石粉,0.05

‑

0.2重量份乙氧基化烷基胺抗静电剂和0.05

‑

0.2重量份磁粉,优选地,所述碳酸钙粒径为不大于15μm,进一步优选为5

‑

15μm,所述滑石粉粒径不大于15μm,优选为5

‑

15μm。

28.根据本发明实施例的改性悬浮生物填料,在疏水性的高密度聚乙烯中加入少量的设计配比改性组分碳酸钙、滑石粉、乙氧基化烷基胺抗静电剂和磁粉,碳酸钙及滑石粉能够调整填料的强度及韧性,乙氧基化烷基胺抗静电剂和磁粉能够改善填料的亲水性及生物亲和性,通过加入改性组分,有效改善了填料表面的性质,使填料表面呈正电性,同时提高了填料表面的粗糙度,增强了填料的亲水性和生物亲和性,并提高了附着的微生物活性,新陈代谢加快,提高了污染物分解和氨氮去除能力;本发明实施例的填料,密度略低于水的密度,能够很好的悬浮在水中,将该填料用于污水处理中,填料挂膜时间短,挂膜量高,显著提升了污水中污染物的去除率。

29.根据本发明实施例的改性悬浮生物填料的制备方法,其中,将设计配比的原料混合搅拌,注塑挤出成型,优选地,所述填料有效比表面积不低于620m2/m3,密度为0.97~0.98g/cm3。

30.根据本发明实施例的改性悬浮生物填料的制备方法,在高密度聚乙烯中加入了少量设计配比的设计配比的碳酸钙、滑石粉、乙氧基化烷基胺抗静电剂和磁粉,有效改善了填料的表面性质,在提高填料表面粗糙度的同时增强了填料的亲水性和生物亲和性;本发明实施例的方法,制备方法简单,原料易得,易于应用,制得的填料在污水应用中,能够缩短挂膜时间,提高了挂膜量,显著提升了水中污染物的去除率。

31.如图1所示,本发明实施例还提供了一种污水处理方法,其中,包括如下步骤:

32.a、污水进入厌氧反应器进行厌氧处理;

33.b、经过厌氧处理后的污水进入缺氧反应器进行缺氧处理;

34.c、经过缺氧处理后的污水进入好氧反应器进行好氧处理;

35.其中,在所述厌氧反应器和/或缺氧反应器中加入本发明实施例的改性悬浮生物填料或者本发明实施例的方法制备的改性悬浮生物填料。

36.根据本发明实施例的污水处理方法,将a2o工艺与mbbr耦合在一起,通过在厌氧反

应器和/或缺氧反应器中加入本发明实施例的改性悬浮生物填料,在前段厌氧区悬浮生物填料强化了厌氧水解酸化作用,并为释磷菌提供容易吸收利用的vfa碳源促进释磷;在缺氧区悬浮生物填料实现活性污泥与生物膜的泥膜共生环境及独立泥龄运行,使长泥龄反硝化菌种得到富集,实现污水中菌种间的精细化分工,从而大大提高了反硝化效率;本发明实施例的方法,在实现传统硝化反硝化的同时协同复合脱氮效应,从而实现了深度除磷脱氮的目的,同时通过碳化和硝化反应更好地去除了cod及氨氮。

37.在一些实施例中,所述改性悬浮生物填料投加体积为所述厌氧反应器或缺氧反应器体积的20

‑

40%。本发明实施例中,优化了改性悬浮生物填料的加入量,有利于进一步提升污水处理效果。

38.在一些实施例中,所述厌氧反应器或缺氧反应器中设置至少两个搅拌器,安装在所述厌氧反应器或缺氧反应器上游的反应器高于安装在所述厌氧反应器或缺氧反应器下游的搅拌器,优选地,所述搅拌器为低转速大叶轮填料搅拌器。搅拌器根据实际需要可以设置一定的水平和垂直倾角,搅拌器的水平倾角为反应器轴向向侧壁偏移30~45度可调,垂直倾角为轴向与水平面形成15~35度的可调垂直倾角,给予反应器内填料横向和纵向翻滚的动力,并且可以避免传统厌氧、缺氧池的浮渣产生。本发明实施例中通过在厌氧反应器或缺氧反应器设置机械搅拌及推流,建立了无限循环式的悬浮生物填料流场以生长蓄积专项菌种生物膜,反应器中搅拌器的安装方式采用了上游高、下游低的交错安装的模式,建立了厌氧反应器或缺氧反应器内的填料流化系统,形成了良好并且均匀的流化状态。

39.在一些实施例中,所述厌氧反应器或缺氧反应器中,通过对全池搅拌器系统的安装布置形式建立特种流场,形成反应器下方的填料密度为20

‑

30kg/m3填料,反应器上方的填料密度为50

‑

60kg/m3填料。发明实施例的方法中,优化了反应器上半部分和下半部分的填料浓度,能够进一步提升污水处理效果,本发明中反应器上方和下方根据反应器高度划分,反应器底部至反应器高度一半的区域为反应器下方,反应器高度一半以上的区域为反应器上方。

40.在一些实施例中,所述步骤c中,经过所述好氧反应器处理后的污水一部分返回所述缺氧反应器,另一部分进入二沉池,所述二沉池处理后产生的污泥部分返回所述厌氧反应器。本发明实施例的方法中,将好氧反应器处理后的污水好氧反应器的出水一部分可以返回缺氧反应器中继续进行缺氧处理,另一部送入二沉池,进一步对污水进行处理,二沉池产生的污泥一部分排出,一部分可以返回厌氧反应器中,回流污泥的回流比可以为100%,进一步提高了污水中污染物的去除率。

41.本发明实施例还提供了改性悬浮生物填料在污水处理中的应用。本发明实施例的改性悬浮生物填料能够应用于污水处理中,有效提升污水中的污染物去除率。

42.下面结合实施例和附图详细描述本发明。

43.本发明实施例中的原料均可市场购买获得。

44.实施例1制备改性悬浮生物填料

45.将99重量份高密度聚乙烯、0.4重量份的caco3粉末(粒径不大于15μm)、0.4重量份的滑石粉(粒径不大于15μm)、0.1重量份的乙氧基化烷基胺抗静电剂、0.1重量份的磁粉混合,在搅拌机中搅拌均匀,然后将混合物放入注塑机料斗,通过填料摸具挤出成型。

46.本实施例制得的填料物理参数如下:材质hdpe,圆柱体19孔结构材料,规格为ф25

×

12mm,填料有效比表面积620m2/m3,密度为0.97~0.98g/cm3,堆积密度为140kg/m3。

47.实施例2制备改性悬浮生物填料

48.将98.5重量份高密度聚乙烯、0.6重量份的caco3粉末(粒径不大于10μm)、0.6重量份的滑石粉(粒径不大于10μm)、0.15重量份的乙氧基化烷基胺抗静电剂、0.15重量份的磁粉混合,在搅拌机中搅拌均匀,然后将混合物放入注塑机料斗,通过填料摸具挤出成型。

49.本实施例制得的填料物理参数如下:材质hdpe,圆柱体19孔结构材料,规格为ф25

×

12mm,有效比表面积620m2/m3,密度为0.97~0.98g/cm3,堆积密度为140kg/m3。

50.实施例3制备改性悬浮生物填料

51.将98重量份高密度聚乙烯、0.8重量份的caco3粉末(粒径不大于10μm)、0.8重量份的滑石粉(粒径不大于10μm)、0.2重量份的乙氧基化烷基胺抗静电剂、0.2重量份的磁粉混合,在搅拌机中搅拌均匀,然后将混合物放入注塑机料斗,通过填料摸具挤出成型。

52.本实施例制得的填料物理参数如下:材质hdpe,圆柱体19孔结构材料,规格为ф25

×

12mm,填料有效比表面积620m2/m3,密度为0.97~0.98g/cm3,堆积密度为140kg/m3。

53.实施例4污水处理方法

54.将实施例1制得的改性悬浮生物填料加入a2o工艺的厌氧反应器和缺氧反应器中进行污水处理。污水处理的工艺流程示意图如图1所示。

55.污水依次经过厌氧反应器、缺氧反应器和好氧反应器,经过好氧反应器处理后的污水一部分返回雀眼反应器,内回流比为300%,另一部分送入二沉池,继续进行污水处理,二沉池产生的污泥一部分返回厌氧反应器中,外回流污泥的回流比为300%,剩余污泥排出。总泥龄:srt=24天,混合液悬浮固体浓度(混合液的活性污泥浓度)为:mlss=4g/l。

56.平均流量下停留时间:t=20h,其中,厌氧段:1.5h,第一缺氧段:5.5h,第一好氧段:9.5h,第二缺氧段:3.0h,第二好氧段:0.5h。

57.其中厌氧段:1.5h;在厌氧段两个分格投加生物悬浮填料,投加比为填料区体积的30%。

58.其中第一缺氧5.5h。在第一缺氧投加生物悬浮填料,投加比为填料区体积的20%。

59.在厌氧反应器和缺氧反应器中设置多个搅拌器,搅拌器的安装方式采用上游高、下游低的交错安装方式,搅拌器呈倾斜设置。在反应器的上游距离反应器底部1.6m处安装搅拌器,在反应器下游在距离池底0.7m的位置安装搅拌器,交错的安装模式,建立了厌氧反应器和缺氧反应器内填料的流化系统,形成了良好并且均匀的流化状态。

60.本实施例中,距离厌氧反应器和缺氧反应器底部0.2m处的平均流速为0.42m/s,整个反应器的平均流速为0.25m/s;反应器下半部分的平均流速为0.43m/s,反应器的上半部分平均流速为0.27m/s;反应器下半部分的平均填料密度为26.5kg/m3填料,反应器上半部分的平均填料密度为57.5kg/m3填料。

61.本实施例的方法中,污水进水中总氮(tn)为58mg/l。

62.经过本实施例的方法处理后,总氮(tn)去除率达到87.9%,见表1。

63.在本实施例中同时对采用的实施例1中的悬浮生物填料的挂膜时间和挂膜量测试。经观察,本实施例中,经过15天的处理,改性悬浮生物填料表面已形成致密的生物膜。挂膜量测试方法为:烘干称重法,即取50粒挂膜填料放入内衬锡纸包裹的称量瓶中,放入105℃的烘箱中烘干、冷却、称量后填料重量为w1。然后取出填料,置于1mol/l的naoh溶液中,70

℃水浴1h,40hz超声波处理1h,水洗数遍清洗掉生物膜,将填料放回称量瓶进行烘干、冷却、称量后填料重量为w2;结合填料的堆积密度计算挂膜量,结果见表1。

64.对比例1

65.与实施例4的方法相同,不同之处在于厌氧反应器和缺氧反应器中加入的悬浮生物填料不同,对比例1中加入的悬浮生物填料的成分为100重量份的未改性的高密度聚乙烯。

66.对比例1制得的填料物理参数如下:材质hdpe,圆柱体19孔结构材料,规格为ф25

×

12mm,填料有效比表面积为620m2/m3,密度为0.94~0.96g/cm3,堆积密度为130kg/m3。

67.经过对比例1的方法处理后,总氮(tn)去除率为73.6%,见表1。

68.在对比例1中同时对采用的悬浮生物填料的挂膜时间和挂膜量测试,结果见表1。

69.表1

[0070] 填料挂膜时间90天填料挂膜量90天后tn的去除率对比例165天5.3g/m373.6%实施例415天12.8g/m387.9%

[0071]

通过表1可知,通过采用本发明实施例的改性悬浮生物填料,缩短了挂膜时间,并显著增加了挂膜量,90天后的总氮(tn)去除率得到明显提高。本发明实施例1的改性后填料表面呈正电性且粗糙度增加,亲水性与生物亲和性增强,mbbr挂膜时间为15天,对比例1中采用的填料的挂膜时间高达65天,同对比例1相比缩短了76.92%,实施例1的改性填料90天挂膜量达到了12.8g/m3,同对比例1相比提高了141.5%,tn的去除率达到87.9,%,同对比例1相比提高了19.42%。

[0072]

在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0073]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1