一种形成无定形砷酸铁的有色冶炼污酸处理方法

1.本发明涉及一种形成无定形砷酸铁的有色冶炼污酸处理方法,适于有色金属冶炼行业应用。

背景技术:

2.污酸是有色冶炼烟气制酸过程中产生的一种酸性废水,含有一定量的硫酸和铜、锌、铅、镉等重金属杂质以及高浓度的氟、氯、砷等有害元素,主要以cu

2+

、zn

2+

、pb

2+

、cd

2+

、f

‑

、cl

‑

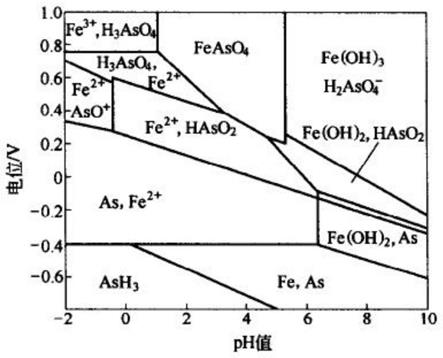

和 so

42

‑

的形态存在。我国对铜冶炼污酸的排放有严格的控制标准,必须将其深度处理后,达标排放。目前,国内外企业主要采用化学中和法、硫化

−

中和法、石灰

−

铁盐法等处理方法。

3.化学中和法一般向污酸中加入石灰(cao)、消石灰(ca(oh)2)等钙类中和剂,使污酸中重金属离子形成溶解度较小的氢氧化物、碳酸盐或钙盐沉淀而去除。钙类中和剂,价格低廉,可去除汞以外的重金属离子,工艺简单。由于污酸中酸含量高,钙类中和剂消耗量大,中和渣产出量大;而且中和渣中含有多种有毒有害金属离子,容易对环境造成二次污染。

4.硫化法是利用重金属硫化物溶度积常数小的特性,将污酸中的砷与其他重金属离子与硫化剂反应后形成难溶的硫化物。一般情况下,硫化物沉淀的溶度积(k

sp

)比氢氧化物沉淀的溶度积比小几个数量级,即使直接向冶炼污酸中投加硫化物,在强酸性条件下生成的金属硫化物沉淀也不易溶解。该方法是国内铜冶炼企业普遍采用的方法之一,具有操作简单、处理效率高、渣含金属高、易脱水且不易反溶等特点,而且具有砷去除率高、可分步回收有价金属、ph值适应范围大等优点。但也存在一些缺点:(1)硫化沉淀法生产成本高;(2)污酸中的砷浓度经过硫化法处理后仍高于gb5085.06

‑

2007中的限值;而且s2‑

会与污酸中的h

+

反应生成二次污染物h2s气体。(3)硫化后的污酸仍需中和处理,同样会产生大量的中和渣。

5.石灰

−

铁盐法是另一种常用的污酸处理方法。该方法首先加入石灰进行中和,使污酸中的硫酸根生成硫酸钙,调节到一定ph值后,使钙与部分的亚砷酸(或砷酸)生成亚砷酸钙(或砷酸钙),从而达到除砷的目的。然后,加入硫酸亚铁,在氧化条件下可以使 fe

2+

氧化成 fe

3+

,在偏碱性溶液中铁盐可形成拥有巨大的吸附表面的 fe(oh)3絮体,吸附污酸中的砷和其它金属离子并发生共沉淀,达到去除砷及其它杂质离子的目的。该方法具有去除效果好、废水排放稳定达标、操作简单、投资少、运行费用低等特点。但铁盐法产生的渣量大,有价组分不能得到有效利用。

6.专利cn 111635033 a(202010507196.9)公开了一种处理含铊、砷污酸的方法及其装置。包括如下步骤:s1将污酸加入石灰石中和,过滤后出液的ph值控制为2

‑

4;s2将步骤s1中的出液送入一段氧化段第一反应槽,在第一反应槽中加入硫酸亚铁,出水进入一段氧化段第二反应槽中,在第二反应槽中加入双氧水;s3将一段氧化段第二反应槽的出液送入一段中和槽,加入石灰乳,过滤后出液的ph值控制为8.5~9.5;s4将步骤s3中的一段中和段出液送入二段氧化段第一反应槽中,加入石灰乳和硫酸亚铁,出液送入二段氧化段第二反应

槽,通入压缩空气,控制ph值为8.5~9.5,反应后过滤得到污酸处理后液。该发明能够有效去除污酸中的铊和砷,去除率可以达到99.9%以上。

7.专利cn 109574319 a(201910012313.1)公开了有色金属冶炼高砷污酸的固砷工艺,依次进行预中和,将含铁渣或含铁试剂与冶炼污酸混合调浆,控制fe/as摩尔比,混合浆料与污酸一并打入预中和槽进行反应,控制溶液ph值,预中和渣浆浓密后,得底流、上清液和石膏渣,石膏渣用作水泥缓凝剂外售;氧化,视情补充铁源试剂硫酸亚铁后,将预中和后上清液加热升温,加入氧化剂双氧水进行氧化,控制氧化还原电位,使三价砷完全氧化为五价砷;晶型砷酸铁沉淀固砷,控制反应温度,加入晶种,通过添加石灰乳控制反应终点ph值,经两段沉砷反应的底流经压滤后的晶型砷酸铁固态物送填埋场。它具有工艺简捷、成本低廉、处理效果好、对环境污染风险小等优点,适于有色金属冶金行业应用。

8.近年颁布了《危险废物填埋污染控制标准》,标准规定:不管采用何种污酸处理工艺,产出的渣中砷含量小于5%,才能进入柔性填埋场堆存。目前,我国许多有色冶炼企业采用石灰

−

铁盐法来处理污酸,由于污酸中砷浓度高(5~15g/l),导致中和渣中砷含量达到6%~15%,中和渣含砷已超过上述标准的要求,不能进入柔性填埋场堆存,必须新建刚性填埋场,而刚性填埋场投资大,对企业的运行成本有很大影响。故此,需要开发一种新的污酸处理方法,使产出的各种渣含砷小于5%,以便能够进入柔性填埋场堆存。

技术实现要素:

9.为解决上述技术问题,本发明提供了一种形成无定形砷酸铁的有色冶炼污酸处理方法。本发明的思路是:污酸经过中和预处理后,进行砷酸铁沉砷过程,使污酸中大部分的砷以无定形砷酸铁形式开路;沉砷后液中砷浓度被大幅度降低,进入两段石灰中和

−

铁盐吸附沉砷处理流程后,能够使中和渣含砷小于5%,可以进入柔性填埋场堆存。本发明解决了石灰

−

铁盐法流程产出的中和渣中砷含量(6%~15%)高、不能进入柔性填埋场堆存的问题,实现了污酸的强化除砷。

10.为了达到上述目的,本发明采用的主要技术方案如下:本发明提供了一种形成无定形砷酸铁的有色冶炼污酸处理方法,包括如下步骤:(1)污酸中和预处理向污酸中加入石灰乳或电石渣乳,在25

º

c~50

º

c的温度条件下进行中和预处理,液固分离,得到中和预处理石膏和中和预处理后液,控制中和预处理后液的ph为4~5;(2)砷酸铁沉淀形成向步骤(1)得到的中和预处理后液中加入硫酸亚铁,控制铁/砷摩尔比为0.95~1.2,加入氧化剂,控制砷酸铁沉淀形成过程的温度为25

º

c~50

º

c、时间30min~90min、终点ph=1.2~2.0,液固分离后,得到无定形砷酸铁(富砷渣)和铁盐沉砷后液。

11.作为优选,步骤(2)中,氧化剂为h2o2或h2o2+空气中的一种;氧化剂优选h2o2,其加入量为污酸中砷摩尔量的1~1.5倍。

12.作为优选,步骤(1)中,有色冶炼污酸的主要化学成分如下:h2so

4 10~80g/l、as 5~20g/l。

13.作为优选,步骤(1)得到的中和预处理石膏中砷含量为1.5~4.8wt%,可以进入柔性填埋场堆存。

14.作为优选,步骤(2)得到的无定形砷酸铁(富砷渣)中砷含量20~27wt%,铁盐沉砷后液中砷浓度0.5~4g/l。步骤(2)得到的铁盐沉砷后液进入两段石灰中和

−

铁盐吸附沉砷流程进一步处理。

15.本方法核心为“污酸预中和

−

砷酸铁沉淀形成”过程,该过程的发明原理为:(1)砷酸铁形成的热力学条件经研究表明,砷酸铁的形成需要满足一定电位和ph条件。如图1所示,砷酸铁形成的ph范围为1~5.2左右,超出此ph范围,砷酸铁不能稳定存在。同时在ph=4~5的范围内,要求氧化还原电位大于0.4v。

16.①

中和预处理过程:中和预处理的目的是为了将污酸ph调整到后续砷酸铁沉淀形成过程所需要的范围。用电石渣乳或者石灰乳作中和剂,中和污酸中的酸,控制中和预处理后液ph为 4~5,该过程主要涉及的化学反应如下:ca(oh)

2 + h2so

4 = caso

4 + 2h2o除上述反应外,中和预处理过程还可能形成砷酸钙和亚砷酸钙。

17.②

砷酸铁沉淀形成:向中和预处理后液中加入硫酸亚铁,用h2o2作氧化剂,将fe

2+

和as

3+

离子分别氧化至fe

3+

和as

5+

,在ph=4~5的范围内,使fe

3+

和as

5+

反应形成无定形砷酸铁(feaso4)沉淀。该过程主要涉及的化学反应如下:2feso

4 + h2so

4 + h2o

2 = fe2(so4)

3 + 2h2oh3aso

3 + h2o

2 = h3aso

4 + h2ofe2(so4)

3 + 2h3aso

4 = 2feaso

4(无定形沉淀)

+ 3h2so4然而,根据图1所示,当溶液ph超过1~5的范围后,砷酸铁不稳定,即砷酸铁将会溶解,形成fe(oh)3和h3aso4,化学反应为2feaso

4(无定形沉淀)

= fe(oh)

3 + h3aso4。本发明通过控制砷酸铁沉淀形成过程的终点ph=1.2~2,使终点ph维持在砷酸铁稳定存在的ph范围内(1~5),这样所形成的无定形砷酸铁沉淀不会发生溶解,无砷酸铁的物相转变。

18.(2)本发明的核心为“污酸预中和

−

砷酸铁沉淀形成”过程。用石灰乳或电石渣乳对污酸进行中和预处理,控制中和预处理后液的ph值为4~5。当中和预处理后液的ph>5时,则沉砷过程容易产生fe(oh)3沉淀,不产生或少产生feaso4,这样不利于砷形成无定形砷酸铁沉淀;而且中和预处理后液的ph>5时,中和预处理过程得到的中和预处理渣含砷超过5wt%,不能进入柔性填埋场堆存,难以处理。当中和预处理后液的ph<4时,后续沉砷效果较差,导致沉砷后液中砷浓度高,沉砷后液进入石灰

−

铁盐流程后,容易使中和渣含砷高于5wt%,也不能进入柔性填埋场堆存。中和预处理完成后,进行砷酸铁沉砷。在25

º

c~50

º

c温度条件下,氧化剂为h2o2或h2o2+空气中的一种,将as(iii)和fe(ii)离子氧化转化为as(v)和fe(iii),反应生成无定形砷酸铁—feaso4沉淀,同时控制沉砷后液的ph(也即铁盐沉砷终点ph值)为1.2~2.0,防止生成的无定形砷酸铁溶解;液固分离后,得到的无定形砷酸铁(富砷渣)中砷含量20wt%~27wt%,可以单独固化处理或者返回熔炼炉;铁盐沉砷后液砷浓度较低,进入两段石灰中和

−

铁盐吸附沉砷流程进行进一步处理,能够确保两段石灰中和

−

铁盐吸附沉砷产出的中和渣含砷小于5wt%,可进入柔性渣场堆存。

19.本发明的有益效果:通过本发明的实施,可使污酸中大部分的砷以无定形砷酸铁形式开路,砷酸铁渣中砷含量高,便于处理;少部分砷进入两段石灰中和

−

铁盐吸附沉砷处理流程后,能够使中

和渣含砷小于5wt%,可以进入柔性填埋场堆存。

20.与现有污酸处理技术和方法相比,具有以下显著效果:(1)本发明能够实现与现有石灰

−

铁盐污酸处理流程的无缝衔接。污酸经过中和预处理后,进行铁盐沉砷,使污酸中大部分的砷以无定形砷酸铁形式开路;铁盐沉砷后液采用两段石灰中和

−

铁盐吸附沉砷方法进行进一步处理。在不改变现有石灰

−

铁盐法污酸处理流程的基础上,实现了污酸的强化除砷,具有很强的可实施性。

21.(2)本发明的工艺条件在常压低温条件下进行,反应温和,沉砷试剂廉价易得,具有工艺简单、操作方便、反应速度快、处理量大、处理成本低、效果好等特点。铁盐沉砷过程生成的无定形砷酸铁(feaso4)沉淀,过滤性能良好,砷酸铁渣中无硫酸钙、氧化钙等其它组分纯度高;而且该沉淀含砷高,as 20~27wt%,便于处理,可以单独固化处理或者返回熔炼炉或者作为回收砷的原料。

22.(3)本发明所得的中和预处理产出的石膏渣中砷含量小于5%,满足《危险废物填埋污染控制标准》的要求,可以进入柔性填埋场堆存。

23.(4)通过本发明的实施,能够使中和渣量比传统方法(石灰

−

铁盐法)降低20wt%以上。本发明在两段石灰中和

−

铁盐吸附沉砷之前,先将砷大部分以砷酸铁形式开路,有利于降低后续两段石灰中和

−

铁盐吸附沉砷处理流程中石灰的加入量,实现了中和渣的减量化。

24.(5)本发明拓宽了石灰

−

铁盐处理方法对污酸的适应范围。现有的石灰

−

铁盐工艺中,污酸中的砷浓度不能超过5g/l,否则产生的中和渣含砷大于5wt%,不能进入柔性渣场堆存。而本方法能够处理高浓度的含砷污酸(含砷5~15g/l),产出的中和渣含砷小于5wt%,可以进入柔性渣场堆存。

附图说明

25.图1为fe

‑

as

‑

h2o系电位

‑

ph图;图2为本发明的工艺流程;图3为砷酸铁沉淀的xrd图谱;图4为砷酸铁沉淀sem

‑

eds分析;图5为砷酸铁沉淀的sem分析。

具体实施方式

26.为了使本发明的目的、技术方案和有益效果更加清楚,下面将对本发明的优选实施例进行详细的说明,以方便技术人员理解。

27.实施例1:本实施例污酸中h2so

4 10g/l、as 5g/l一种形成无定形砷酸铁的有色冶炼污酸处理方法,具体实施步骤如下:(1)污酸中和预处理向污酸中加入石灰乳,在25

º

c的温度条件下进行中和预处理,然后进行液固分离,以便得到中和预处理石膏和中和预处理后液,控制中和预处理后液的ph为4。

28.(2)铁盐沉砷向步骤(1)得到的中和预处理后液中加入硫酸亚铁,控制铁/砷摩尔比为0.95;氧化剂为h2o2,h2o2加入量为污酸中砷摩尔量的1倍。控制沉砷过程的温度为25

º

c、时间30min,

终点ph=1.2,液固分离后,得到砷酸铁渣(富砷渣)和铁盐沉砷后液。

29.(3)两段石灰中和

−

铁盐吸附沉砷向步骤(2)得到的铁盐沉砷后液中加入石灰乳进行中和沉淀。中和沉淀分两段:向步骤(2)得到的铁盐沉砷后液中加入石灰乳,控制终点ph=7,液固分离后,以便得到i段中和渣和i段中和后液;向i段中和后液中加入石灰乳,控制终点ph=11.5~12.5,液固分离后,以便得到ii段中和渣和ii段中和后液,ii段中和渣可返回中和预处理工序。向ii段中和后液中加入硫酸亚铁,使铁/砷摩尔比为10,并不断通入空气。液固分离后,得到深度除砷渣和深度除砷后液。

30.经检测,中和预处理石膏中砷含量为1.52wt%,中和预处理后液中砷浓度为4.87g/l;铁盐沉砷过程所得的无定形砷酸铁沉淀中砷含量为20.15wt%,铁盐沉砷后液中砷浓度为0.48g/l、铁浓度为0.51g/l,铁盐沉砷过程砷沉淀率为89.6%。砷酸铁渣可以单独固化处理或者返回熔炼炉或者作为提取砷的原料;中和预处理石膏、i段中和渣以及ii段中和渣中砷含量均低于5wt%,可以进入柔性填埋场堆存,或者将其进行水洗或酸洗后用作水泥缓凝剂外售。砷酸铁沉淀的xrd图谱如图3所示。

31.从图3可知,砷酸铁沉淀为无定形(非晶型)结晶。

32.实施例2:本实施例污酸中h2so450g/l、as 20g/l一种形成无定形砷酸铁的有色冶炼污酸处理方法,其特征在于,包括如下步骤:(1)污酸中和预处理向污酸中加入电石渣乳,在50

º

c的温度条件下进行中和预处理,然后进行液固分离,以便得到中和预处理石膏和中和预处理后液,控制中和预处理后液的ph为5。

33.(2)铁盐沉砷向步骤(1)得到的中和预处理后液中加入硫酸亚铁,控制铁/砷摩尔比为1.2;氧化剂为h2o2+空气,h2o2加入量为污酸中砷摩尔量的1.5倍。控制沉砷过程的温度为50

º

c、时间90min,终点ph=2.0,液固分离后,得到砷酸铁渣(富砷渣)和铁盐沉砷后液。

34.(3)两段石灰中和

−

铁盐吸附沉砷向步骤(2)得到的铁盐沉砷后液中加入电石渣乳进行中和沉淀。中和沉淀分两段:向步骤(2)得到的铁盐沉砷后液中加入电石渣乳,控制终点ph=7.5,液固分离后,以便得到i段中和渣和i段中和后液;向i段中和后液中加入电石渣乳,控制终点ph=12.5,液固分离后,以便得到ii段中和渣和ii段中和后液,ii段中和渣可返回中和预处理工序。向ii段中和后液中加入硫酸亚铁,使铁/砷摩尔比为15,并不断通入空气。液固分离后,得到深度除砷渣和深度除砷后液。

35.经检测,中和预处理石膏中砷含量为4.82wt%,中和预处理后液中砷浓度为19.18g/l;铁盐沉砷过程所得的无定形砷酸铁沉淀中砷含量为27.25wt%,铁盐沉砷后液中砷浓度为4.95g/l、铁浓度为5.51g/l,铁盐沉砷过程砷沉淀率为75.15%。砷酸铁沉淀可以单独固化处理或者返回熔炼炉或者作为提取砷的原料;中和预处理石膏、i段中和渣以及ii段中和渣中砷含量均低于5wt%,可以进入柔性填埋场堆存,或者将其进行水洗或酸洗后用作水泥缓凝剂外售。

36.实施例3:本实施例污酸中h2so430g/l、as 11g/l一种形成无定形砷酸铁的有色冶炼污酸处理方法,其特征在于,包括如下步骤:

(1)污酸中和预处理向污酸中加入石灰乳,在35

º

c的温度条件下进行中和预处理,然后进行液固分离,以便得到中和预处理石膏和中和预处理后液,控制中和预处理后液的ph为4.5。

37.(2)铁盐沉砷向步骤(1)得到的中和预处理后液中加入硫酸亚铁,控制铁/砷摩尔比为1.05;氧化剂为h2o2+空气,h2o2加入量为污酸中砷摩尔量的1.2倍。控制沉砷过程的温度为35

º

c、时间60min,终点ph=1.3,液固分离后,得到砷酸铁渣(富砷渣)和铁盐沉砷后液。

38.(3)两段石灰中和

−

铁盐吸附沉砷向步骤(2)得到的铁盐沉砷后液中加入石灰乳进行中和沉淀。中和沉淀分两段:向步骤(2)得到的铁盐沉砷后液中加入石灰乳,控制终点ph=7.3,液固分离后,以便得到i段中和渣和i段中和后液;向i段中和后液中加入石灰乳,控制终点ph=12.2,液固分离后,以便得到ii段中和渣和ii段中和后液,ii段中和渣可返回中和预处理工序。向ii段中和后液中加入硫酸亚铁,使铁/砷摩尔比为13,并不断通入空气。液固分离后,得到深度除砷渣和深度除砷后液。

39.经检测,中和预处理石膏中砷含量为2.78wt%,中和预处理后液中砷浓度为10.84g/l;铁盐沉砷过程所得的无定形砷酸铁沉淀中砷含量为27.11wt%,铁盐沉砷后液中砷浓度为2.75g/l、铁浓度为3.03g/l,铁盐沉砷过程砷沉淀率为71.42%。砷酸铁沉淀可以单独固化处理或者返回熔炼炉或者作为提取砷的原料;中和预处理石膏、i段中和渣以及ii段中和渣中砷含量均低于5wt%,可以进入柔性填埋场堆存,或者将其进行水洗或酸洗后用作水泥缓凝剂外售。砷酸铁沉淀的sem

‑

eds图谱如图4所示、sem图片如图5所示。

40.从图4可知,沉砷过程得到的沉砷渣的主要组分为fe、as、o,进一步证实了沉淀产物为砷酸铁。

41.从图5可知,沉淀产物由众多无规则的小颗粒聚集而成,单颗粒没有晶型砷酸铁的典型结构(双锥状二八面体),为无定形砷酸铁沉淀。

42.对比例1:本实施例污酸中h2so430g/l、as 11g/l本实施例中,铁盐沉砷过程不进行液固分离,直接用石灰乳进行中和,然后进行液固分离。

43.(1)污酸中和预处理向污酸中加入石灰乳,在35

º

c的温度条件下进行中和预处理,然后进行液固分离,以便得到中和预处理石膏和中和预处理后液,控制中和预处理后液的ph为3.5。

44.(2)铁盐沉砷向步骤(1)得到的中和预处理后液中加入硫酸亚铁,控制铁/砷摩尔比为1.05;氧化剂为h2o2+空气,h2o2加入量为污酸中砷摩尔量的1.2倍。控制沉砷过程的温度为35

º

c、时间60min、终点ph=1.3,不进行液固分离,浆料直接用于后续两段中和处理。

45.(3)两段中和向步骤(2)得到的浆料中加入石灰乳进行中和沉淀。中和沉淀分两段:首先进行i段中和,向步骤(2)得到的铁盐沉砷后液中加入石灰乳,控制浆料的终点ph=8.0,液固分离后,得到i段中和渣和i段中和后液;然后进行ii段中和,向i段中和后液中加入石灰乳,控制浆料的终点ph=12.2,液固分离后,以便得到ii段中和渣和ii段中和后液。

46.经检测,中和预处理石膏中砷含量为1.69wt%,中和预处理后液中砷浓度为10.91g/l;i段中和渣中砷含量为8.77wt%,该中和渣含砷大于5%,不能进入柔性填埋场堆存。ii段中和渣中砷含量为6.83wt%,该中和渣含砷大于5wt%,也不能进入柔性填埋场堆存。

47.对比例2:本实施例污酸中h2so430g/l、as 11g/l本实施例中,采用两段石灰乳直接中和方法。

48.(1)污酸i段中和向污酸中加入石灰乳,进行i段中和;i段中和终点ph=8.0,液固分离后,得到i段中和渣和i段中和后液;(2)向i段中和后液加入石灰乳,进行ii段中和;ii段中和终点ph=12.2,液固分离后,得到ii段中和渣和ii段中和后液。ii段中和后液用于铁盐氧化深度除砷。

49.经检测,i段中和渣中砷含量为7.48wt%,i段中和后液中砷浓度为8.23g/l;ii段中和渣中砷含量为12.57wt%。i段和ii段中和渣含砷均大于5wt%,不能进入柔性填埋场堆存。由此可见,污酸不经过本发明的强化处理,直接进行两段石灰中和所得到的石膏渣含砷超过5wt%,不能进入柔性填埋场堆存。

50.对比例3:本实施例污酸中h2so415g/l、as 5g/l本实施例中,采用两段石灰乳直接中和方法。

51.(1)污酸i段中和向污酸中加入石灰乳,进行i段中和;i段中和终点ph=8.0,液固分离后,得到i段中和渣和i段中和后液;(2)向i段中和后液加入石灰乳,进行ii段中和;ii段中和终点ph=12.2,液固分离后,得到ii段中和渣和ii段中和后液。ii段中和后液用于铁盐氧化深度除砷。

52.经检测,i段中和渣中砷含量为5.24wt%,i段中和后液中砷浓度为4.75g/l;ii段中和渣中砷含量为5.45wt%。i段和ii段中和渣含砷均大于5wt%,不能进入柔性填埋场堆存。由此可见,污酸不经过本发明的强化处理,直接进行两段石灰中和所得到的石膏渣含砷不能进入柔性填埋场堆存。

53.最后说明的是,以上优选实施例仅用于说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1