一种半导体用冷却盘的清洗方法与流程

1.本发明属于半导体用溅射靶材制备技术领域,具体涉及一种半导体用冷却盘的清洗方法。

背景技术:

2.半导体芯片制造过程中,温度管控是一个非常重要的工作。温度不仅在晶圆的工艺生产过程中发挥重要影响,而且在相关制程工艺结束后,对晶圆上的器件性能影响仍然“发挥余热”。比如,刚从干刻腔室、气相沉积腔室或炉管腔室等高温制程腔室移出的晶圆,由于晶圆上各处分布的器件密度不同,使得晶圆表面各处的温度呈现出差异,如果不及时解决这种温度差异而让晶圆自然暴露在大气环境中,那晶圆表面就可能因热胀冷缩等原因导致器件性能下降甚至失效,而且还可能造成晶圆污染。因而晶圆从高温制程腔室移出之后,通常需要进行冷却。

3.目前,通常采用冷却盘对晶圆进行冷却。冷却盘主要由一块带水道的铜背板和一块不锈钢盖板通过真空钎焊焊接而成,焊接后在不锈钢盖板对应水道两端的位置上铣出进液口和出液口。而在焊接后以及车削的过程中会产生大量废屑,残留于水道内,在后续使用过程中容易造成水管道堵塞,损坏冷却设备。为解决此问题,通常采用气枪进行吹气排屑,但该方法对废屑的清理并不彻底,在实际操作过程中发现水道内还是会存在废屑,损坏设备。因此,提供一种简单有效的清除冷却盘水道内废屑的方法,具有重要的意义。

技术实现要素:

4.针对现有技术存在的问题,本发明的目的在于提供一种半导体用冷却盘的清洗方法,所述清洗方法通过单双向的多次清洗,可有效去除加工后残留的废屑,保护冷却设备,具有较好的经济效益。

5.为达此目的,本发明采用以下技术方案:

6.本发明提供了一种半导体用冷却盘的清洗方法,所述冷却盘包括设置有蛇形折流槽的背板以及与所述背板的一面相连接的盖板,所述盖板上分别设置有与所述蛇形折流槽两个端部相对应的进液口和出液口,其特征在于,所述清洗方法包括以下步骤:

7.(1)分别独立地向进液口和出液口通入清洗液;

8.(2)同时向进液口和出液口通入清洗液进行保压;

9.(3)对进液口或出液口进行冲洗;

10.(4)依次进行超声清洗和真空干燥;

11.(5)分别独立地向进液口和出液口进行吹气,清洗完毕。

12.本发明中,进液口与出液口并无明显区分,指定其中一端为进液口,另一端即为出液口,因此可先对进液口进行通水,也可先对出液口进行通水,后续的吹气操作亦是如此。

13.本发明中,所述清洗方法先采用清水分别独立地对进液口与出液口进行清洗,初步清除大部分废屑;再通过同时双向通水,可有效减少死角面积,通过改变受力的方向,更

好的将卡在角落的异物排出;然后通过超声清洗、真空干燥以及吹气进一步加强清洗效果;所述清洗方法简单,可彻底清除加工时所留废屑,避免冷却设备损坏,有利于工业化应用。

14.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

15.作为本发明优选的技术方案,所述清洗液包括水。

16.优选地,步骤(1)中向进液口通入清洗液的时间与向出液口通入清洗液的时间独立地为5

‑

10min,例如5min、6min、7min、8min、9min或10min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.优选地,步骤(2)中所述通入清洗液的时间为5

‑

10min,例如5min、6min、7min、8min、9min或10min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.作为本发明优选的技术方案,步骤(1)中向进液口通入的清洗液流量与向出液口通入的清洗液流量独立地不小于0.4l/min,例如0.4l/min、0.7l/min、0.9l/min、1l/min、1.2l/min或1.5l/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.作为本发明优选的技术方案,步骤(2)中向进液口通入的清洗液流量与向出液口通入的清洗液流量之和不小于0.4l/min,例如0.4l/min、0.7l/min、0.9l/min、1l/min、1.2l/min或1.5l/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.优选地,步骤(2)所述进液口通入的清洗液流量与所述出液口通入的清洗液流量相等。

21.本发明中,进行同时双向通水时,需保证进液口与出液口的流量一致,流量一致有助于保证水道内的水压,可充分清洗水道;否则水道内压力下降,无法将死角的异物排出。

22.作为本发明优选的技术方案,步骤(3)所述冲洗采用高压水枪进行。

23.优选地,步骤(3)所述冲洗的时间为5

‑

10min,例如5min、6min、7min、8min、9min或10min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,步骤(3)所述冲洗的水流量不小于8l/min,例如8l/min、8.5l/min、9l/min、9.5l/min、10l/min或11l/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,步骤(3)所述冲洗的压力为70

‑

130bar,例如70bar、80bar、90bar、100bar、110bar、120bar或130bar等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.本发明中,冲洗的压力需进行控制。由于水道是焊接而成,若压力过大,会造成材料凸起,造成脱焊;若压力过小,则会导致废屑清除不彻底,影响清洗效果。

27.作为本发明优选的技术方案,步骤(4)所述超声清洗采用异丙醇进行。

28.优选地,步骤(4)所述超声清洗的时间为5

‑

10min,例如5min、6min、7min、8min、9min 10min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.作为本发明优选的技术方案,步骤(4)所述真空干燥的时间为5

‑

10min,例如5min、6min、7min、8min、9min或10min等,但并不仅限于所列举的数值,该数值范围内其他未列举

的数值同样适用。

30.优选地,步骤(4)所述真空干燥的温度为70

‑

80℃,例如70℃、72℃、74℃、76℃、78℃或80℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.作为本发明优选的技术方案,步骤(5)所述吹气采用高压气枪进行。

32.优选地,步骤(5)中向所述进液口吹气的时间与所述出液口吹气的时间独立地为5

‑

10min,例如5min、6min、7min、8min、9min或10min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.作为本发明优选的技术方案,所述冷却盘的背板包括铜背板。

34.优选地,所述冷却盘的盖板包括不锈钢盖板。

35.作为本发明优选的技术方案,所述清洗方法包括以下步骤:

36.(1)向进液口通水5

‑

10min,水流量不小于0.4l/min;向出液口通水5

‑

10min,水流量不小于0.4l/min;

37.(2)同时向进液口和出液口通水进行保压,并保证进液口和出液口的水流量一致,且进液口水流量和出液口水流量之和不小于0.4l/min;

38.(3)采用高压水枪对进液口或出液口冲洗5

‑

10min,水流量不小于8l/min,冲洗压力为70

‑

130bar;

39.(4)采用异丙醇超声清洗5

‑

10min,然后在70

‑

80℃的条件下真空干燥5

‑

10min;

40.(5)采用高压气枪对进液口吹气5

‑

10min,再对出液口吹气5

‑

10min,清洗完毕。

41.与现有技术相比,本发明具有以下有益效果:

42.本发明所述清洗方法通过单双向多次清洗,并结合多种清洗手段,彻底清除了冷却盘水道内的废屑,防止废屑在冷却盘使用过程中造成水管道堵塞,损坏冷却设备。

附图说明

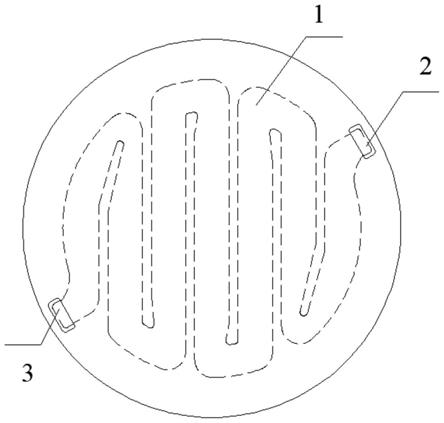

43.图1是本发明实施例1

‑

所使用的冷却盘中铜背板的结构示意图;

44.图2是本发明实施例1

‑

所使用的冷却盘的结构示意图;

45.其中,1

‑

蛇形折流槽,2

‑

进液口,3

‑

出液口。

具体实施方式

46.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

47.以下所有实施例和对比例中所使用的冷却盘包括设置有蛇形折流槽1的铜背板以及与设置有所述蛇形折流槽1的背板一面相连接的不锈钢盖板,所述不锈钢盖板上分别设置有与所述蛇形折流槽1两个端部相对应的进液口2和出液口3。

48.上述冷却盘中铜背板的结构示意图如图1所示,冷却盘的结构示意图如图2所示。

49.以下为本发明典型但非限制性实施例:

50.实施例1:

51.本实施例提供了一种半导体用冷却盘的清洗方法,所述清洗方法包括以下步骤:

52.(1)向进液口2通水5min,水流量为0.4l/min;向出液口3通水5min,水流量为0.4l/

min;

53.(2)同时向进液口2和出液口3通水进行保压,并保证进液口2和出液口3的水流量均为0.3l/min;

54.(3)采用高压水枪向进液口2冲洗10min,水流量为8l/min,冲洗压力为70bar;

55.(4)采用异丙醇超声清洗5min,然后在70℃的条件下真空干燥10min;

56.(5)采用高压气枪对进液口2吹气5min,再对出液口3吹气5min,清洗完毕。

57.实施例2:

58.本实施例提供了一种半导体用冷却盘的清洗方法,所述清洗方法包括以下步骤:

59.(1)向进液口2通水10min,水流量为0.5l/min;向出液口3通水10min,水流量为0.5l/min;

60.(2)同时向进液口2和出液口3通水进行保压,并保证进液口2和出液口3的水流量均为0.2l/min;

61.(3)采用高压水枪向进液口2冲洗5min,水流量为9l/min,冲洗压力为130bar;

62.(4)采用异丙醇超声清洗10min,然后在80℃的条件下真空干燥5min;

63.(5)采用高压气枪对进液口2吹气10min,再对出液口3吹气10min,清洗完毕。

64.实施例3:

65.本实施例提供了一种半导体用冷却盘的清洗方法,所述清洗方法包括以下步骤:

66.(1)向出液口3通水8min,水流量为0.6l/min;向进液口2通水8min,水流量为0.6l/min;

67.(2)同时向进液口2和出液口3通水进行保压,并保证进液口2和出液口3的水流量均为0.5l/min;

68.(3)采用高压水枪向出液口3冲洗7min,水流量为8.5l/min,冲洗压力为100bar;

69.(4)采用异丙醇超声清洗8min,然后在75℃的条件下真空干燥8min;

70.(5)采用高压气枪对进液口2吹气8min,再对出液口3吹气8min,清洗完毕。

71.实施例4:

72.本实施例提供了一种半导体用冷却盘的清洗方法,所述清洗方法参照实施例1中的清洗方法,区别仅在于:步骤(1)中向进液口2和出液口3通入的水流量均为0.2l/min。

73.实施例5:

74.本实施例提供了一种半导体用冷却盘的清洗方法,所述清洗方法参照实施例1中的清洗方法,区别仅在于:步骤(2)中向进液口2通入的水流量为0.4l/min,向出液口3通入的水流量为0.2l/min,即使进液口2水流量和出液口3水流量之和为0.6l/min,但进液口2和出液口3的水流量不一致。

75.实施例6:

76.本实施例提供了一种半导体用冷却盘的清洗方法,所述清洗方法参照实施例1中的清洗方法,区别仅在于:步骤(3)中向进液口2通入的水流量为0.6l/min。

77.实施例7:

78.本实施例提供了一种半导体用冷却盘的清洗方法,所述清洗方法参照实施例1中的清洗方法,区别仅在于:步骤(3)中的冲洗压力为50bar。

79.实施例8:

80.本实施例提供了一种半导体用冷却盘的清洗方法,所述清洗方法参照实施例2中的清洗方法,区别仅在于:步骤(3)中的冲洗压力为150bar。

81.对比例1:

82.本对比例提供了一种半导体用冷却盘的清洗方法,所述清洗方法参照实施例1中的清洗方法,区别仅在于:步骤(1)中仅向进液口2或出液口3通水5min,且水流量为0.4l/min。

83.对比例2:

84.本对比例提供了一种半导体用冷却盘的清洗方法,所述清洗方法参照实施例1中的清洗方法,区别仅在于:不进行步骤(2)的操作。

85.对比例3:

86.本对比例提供了一种半导体用冷却盘的清洗方法,所述清洗方法参照实施例1中的清洗方法,区别仅在于:不进行步骤(3)的操作。

87.对比例4:

88.本对比例提供了一种半导体用冷却盘的清洗方法,所述清洗方法参照实施例1中的清洗方法,区别仅在于:仅进行步骤(5)的操作。

89.对实施例1

‑

8和对比例1

‑

4清洗完毕后的冷却盘再次通水,检查是否留废屑残留,结果见表1。

90.表1

[0091][0092]

[0093]

实施例1

‑

3采用本发明所述的清洗方法,并通过进一步控制清洗过程中的参数,可彻底清除水道内残留的废屑;实施例4在步骤(1)中通入进液口和出液口通入的水流量较小,只能清除小部分废屑,为后续清除工作造成一定的影响,最终导致清除不彻底;实施例5在步骤(2)中没有使进液口和出液口的水流量一致,导致死角清洗不彻底,有少许需残留;实施例6

‑

7减小了步骤(3)中高压冲洗的水流量或压力,影响清洗效果,导致少许残留;实施例8中增大了步骤(3)中高压冲洗的压力,虽然清洗彻底,但过大的压力导致了冷却盘变形。

[0094]

对比例1

‑

3缺少了某一操作步骤,结果表明,均会影响清洗效果,导致废屑清除不彻底,进而在后续的使用过程中影响设备。

[0095]

而对比例4采用常规的吹气操作,清除不彻底,残留大量废屑。

[0096]

综合上述实施例和对比例可以看出,采用本发明所述的清洗方法通过单双向多次清洗,并结合多种清洗手段,彻底清除了冷却盘水道内的废屑,防止废屑在冷却盘使用过程中造成水管道堵塞,损坏冷却设备。

[0097]

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明操作的等效替换及辅助操作的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1