一种制备电容去离子电极的方法与流程

1.本发明涉及去离子电极技术领域,尤其涉及一种制备电容去离子电极的方法。

背景技术:

2.电容去离子技术作为一种高效率、无污染、低成本的海水淡化技术,近年来由于水资源危机的日益严重而受到越来越多的关注。电容去离子技术的核心组成部分是电极材料,目前主要以多孔碳基材料作为电容去离子系统的电极,电极材料的性能直接决定着电容去离子系统的脱盐能力。我们希望通过理论模拟结合实验来研究电极材料亲水性和孔结构性能对其脱盐能力的影响,通过改善电极材料的性能来实现高效率、低能耗含盐水淡化的目标。

3.但是,现有的电极去离子的制备方法使用的活性材料单一,并且在制备前没有对材料进行稳定性检测,并且在制备后还需对电极的性能进行电吸附效果检测,因此,现提出一种制备电容去离子电极的方法。

技术实现要素:

4.基于背景技术存在的技术问题,本发明提出了一种制备电容去离子电极的方法。

5.本发明提出的一种制备电容去离子电极的方法,包括以下步骤:s1:选取制备去离子电极用的活性材料;s2:将不同活性材料置于反应液中,观察其是否与反应液反生反应并记录数据;s3:根据不同的活性材料采用不同混合烘干方法获得混合活性材料;s4:将混合活性材料以一定压力压实贴紧于不锈钢片;s5:查验混合活性材料与不锈钢片之间的附着力是否达标;s6:进行电极性能的筛选检测。

6.优选地,所述活性材料包括活性炭颗粒、活性炭粉末。

7.优选地,所述活性炭颗粒作为活性材料混合方法为:使用高分子胶粘剂将活性炭粒子粘连,使得高分子粘接剂吸附于部分活性炭颗粒表面,进而将活性炭压实,紧贴于不锈钢片表面构成电极。

8.优选地,在两极之间,设置塑料绝缘框架,避免活性炭相互接触电流过高。

9.优选地,所述活性炭粉末作为活性材料混合方法为:将一定量活性炭粉末倒入一定量蒸馏水中,充分搅拌,搅拌后将提前准备的海绵条放入蒸馏水内反复挤压,使其充分吸附活性炭粉末与蒸馏水混合液,静置一段时间观察,当海绵本身的颜色与混合液颜色相近时,捞出海绵挤出混合液,将其烘干,烘干后将海绵压实贴紧于不锈钢片构成电极。

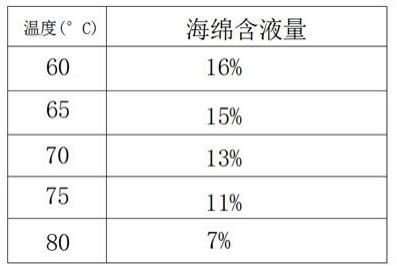

10.优选地,所述挤出水分后烘干海绵的烘干温度应为60度至80度。

11.进一步的,所述电极性能的筛选检测具体为:将活性混合物在蒸馏水中浸泡20小时以上,利用恒流泵以及配备的nac1溶液逐步置换出蒸馏水,此过程中给电极加以一定电压,记录出水电导率以及电流值,分析数据得出电吸附效果。

12.本发明中的有益效果为:1.通过在制备前将选取的活性材料置于反应液中观察反应情况,再根据记录的数据,可以分析得出不同的活性材料用作电极制备中的效果性能,提供两种不同材料进行制备,区别于传统的直接制备法,能进一步提高制备后的电极质量。

13.2.通过在以活性炭颗粒作为活性材料混合方法中在两极之间设置绝缘框架,使得活性炭之间不会相互接触,从而避免了电流过高的情况发生。

14.3.通过在电极制备后对其进行性能检测,使得人们可以读取检测后记录的数据,并且根据数据中的电流值以及出水导电率分析可以选取最高质的一种并应用于后续批量上产制备中,提高了制备电极的合理性,进一步提升质量。

附图说明

15.图1为本发明提出的一种制备电容去离子电极的方法的制备流程示意图。

16.图2为本发明提出的一种制备电容去离子电极的方法的温度变化含液量变化示意图。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

18.实施例1参照图1

‑

2,一种制备电容去离子电极的方法,包括以下步骤:s1:选取制备去离子电极用的活性材料;s2:将不同活性材料置于反应液中,观察其是否与反应液反生反应并记录数据;s3:根据不同的活性材料采用不同混合烘干方法获得混合活性材料;s4:将混合活性材料以一定压力压实贴紧于不锈钢片;s5:查验混合活性材料与不锈钢片之间的附着力是否达标;s6:进行电极性能的筛选检测。

19.本发明中,所述活性材料包括活性炭颗粒、活性炭粉末,所述活性炭颗粒作为活性材料混合方法为:使用高分子胶粘剂将活性炭粒子粘连,使得高分子粘接剂吸附于部分活性炭颗粒表面,进而将活性炭压实,紧贴于不锈钢片表面构成电极,在两极之间,设置塑料绝缘框架,避免活性炭相互接触电流过高,所述活性炭粉末作为活性材料混合方法为:将一定量活性炭粉末倒入一定量蒸馏水中,充分搅拌,搅拌后将提前准备的海绵条放入蒸馏水内反复挤压,使其充分吸附活性炭粉末与蒸馏水混合液,静置一段时间观察,当海绵本身的颜色与混合液颜色相近时,捞出海绵挤出混合液,将其烘干,烘干后将海绵压实贴紧于不锈钢片构成电极,所述挤出水分后烘干海绵的烘干温度应为60度,所述电极性能的筛选检测具体为:将活性混合物在蒸馏水中浸泡20小时,利用恒流泵以及配备的nac1溶液逐步置换出蒸馏水,此过程中给电极加以一定电压,记录出水电导率以及电流值,分析数据得出电吸附效果。

20.实施例2参照图1

‑

2,一种制备电容去离子电极的方法,本实施例相较于实施例1,包括以下

步骤:s1:选取制备去离子电极用的活性材料;s2:将不同活性材料置于反应液中,观察其是否与反应液反生反应并记录数据;s3:根据不同的活性材料采用不同混合烘干方法获得混合活性材料;s4:将混合活性材料以一定压力压实贴紧于不锈钢片;s5:查验混合活性材料与不锈钢片之间的附着力是否达标;s6:进行电极性能的筛选检测。

21.本发明中,所述活性材料包括活性炭颗粒、活性炭粉末,所述活性炭颗粒作为活性材料混合方法为:使用高分子胶粘剂将活性炭粒子粘连,使得高分子粘接剂吸附于部分活性炭颗粒表面,进而将活性炭压实,紧贴于不锈钢片表面构成电极,在两极之间,设置塑料绝缘框架,避免活性炭相互接触电流过高,所述活性炭粉末作为活性材料混合方法为:将一定量活性炭粉末倒入一定量蒸馏水中,充分搅拌,搅拌后将提前准备的海绵条放入蒸馏水内反复挤压,使其充分吸附活性炭粉末与蒸馏水混合液,静置一段时间观察,当海绵本身的颜色与混合液颜色相近时,捞出海绵挤出混合液,将其烘干,烘干后将海绵压实贴紧于不锈钢片构成电极,所述挤出水分后烘干海绵的烘干温度应为65度,所述电极性能的筛选检测具体为:将活性混合物在蒸馏水中浸泡25小时,利用恒流泵以及配备的nac1溶液逐步置换出蒸馏水,此过程中给电极加以一定电压,记录出水电导率以及电流值,分析数据得出电吸附效果。

22.实施例3参照图1

‑

2,一种制备电容去离子电极的方法,本实施例相较于实施例1,包括以下步骤:s1:选取制备去离子电极用的活性材料;s2:将不同活性材料置于反应液中,观察其是否与反应液反生反应并记录数据;s3:根据不同的活性材料采用不同混合烘干方法获得混合活性材料;s4:将混合活性材料以一定压力压实贴紧于不锈钢片;s5:查验混合活性材料与不锈钢片之间的附着力是否达标;s6:进行电极性能的筛选检测。

23.本发明中,所述活性材料包括活性炭颗粒、活性炭粉末,所述活性炭颗粒作为活性材料混合方法为:使用高分子胶粘剂将活性炭粒子粘连,使得高分子粘接剂吸附于部分活性炭颗粒表面,进而将活性炭压实,紧贴于不锈钢片表面构成电极,在两极之间,设置塑料绝缘框架,避免活性炭相互接触电流过高,所述活性炭粉末作为活性材料混合方法为:将一定量活性炭粉末倒入一定量蒸馏水中,充分搅拌,搅拌后将提前准备的海绵条放入蒸馏水内反复挤压,使其充分吸附活性炭粉末与蒸馏水混合液,静置一段时间观察,当海绵本身的颜色与混合液颜色相近时,捞出海绵挤出混合液,将其烘干,烘干后将海绵压实贴紧于不锈钢片构成电极,所述挤出水分后烘干海绵的烘干温度应为70度,所述电极性能的筛选检测具体为:将活性混合物在蒸馏水中浸泡30小时以上,利用恒流泵以及配备的nac1溶液逐步置换出蒸馏水,此过程中给电极加以一定电压,记录出水电导率以及电流值,分析数据得出电吸附效果。

24.实施例4

参照图1

‑

2,一种制备电容去离子电极的方法,本实施例相较于实施例1,包括以下步骤:s1:选取制备去离子电极用的活性材料;s2:将不同活性材料置于反应液中,观察其是否与反应液反生反应并记录数据;s3:根据不同的活性材料采用不同混合烘干方法获得混合活性材料;s4:将混合活性材料以一定压力压实贴紧于不锈钢片;s5:查验混合活性材料与不锈钢片之间的附着力是否达标;s6:进行电极性能的筛选检测。

25.本发明中,所述活性材料包括活性炭颗粒、活性炭粉末,所述活性炭颗粒作为活性材料混合方法为:使用高分子胶粘剂将活性炭粒子粘连,使得高分子粘接剂吸附于部分活性炭颗粒表面,进而将活性炭压实,紧贴于不锈钢片表面构成电极,在两极之间,设置塑料绝缘框架,避免活性炭相互接触电流过高,所述活性炭粉末作为活性材料混合方法为:将一定量活性炭粉末倒入一定量蒸馏水中,充分搅拌,搅拌后将提前准备的海绵条放入蒸馏水内反复挤压,使其充分吸附活性炭粉末与蒸馏水混合液,静置一段时间观察,当海绵本身的颜色与混合液颜色相近时,捞出海绵挤出混合液,将其烘干,烘干后将海绵压实贴紧于不锈钢片构成电极,所述挤出水分后烘干海绵的烘干温度应为75度,所述电极性能的筛选检测具体为:将活性混合物在蒸馏水中浸泡35小时以上,利用恒流泵以及配备的nac1溶液逐步置换出蒸馏水,此过程中给电极加以一定电压,记录出水电导率以及电流值,分析数据得出电吸附效果。

26.实施例5参照图1

‑

2,一种制备电容去离子电极的方法,本实施例相较于实施例1,包括以下步骤:s1:选取制备去离子电极用的活性材料;s2:将不同活性材料置于反应液中,观察其是否与反应液反生反应并记录数据;s3:根据不同的活性材料采用不同混合烘干方法获得混合活性材料;s4:将混合活性材料以一定压力压实贴紧于不锈钢片;s5:查验混合活性材料与不锈钢片之间的附着力是否达标;s6:进行电极性能的筛选检测。

27.本发明中,所述活性材料包括活性炭颗粒、活性炭粉末,所述活性炭颗粒作为活性材料混合方法为:使用高分子胶粘剂将活性炭粒子粘连,使得高分子粘接剂吸附于部分活性炭颗粒表面,进而将活性炭压实,紧贴于不锈钢片表面构成电极,在两极之间,设置塑料绝缘框架,避免活性炭相互接触电流过高,所述活性炭粉末作为活性材料混合方法为:将一定量活性炭粉末倒入一定量蒸馏水中,充分搅拌,搅拌后将提前准备的海绵条放入蒸馏水内反复挤压,使其充分吸附活性炭粉末与蒸馏水混合液,静置一段时间观察,当海绵本身的颜色与混合液颜色相近时,捞出海绵挤出混合液,将其烘干,烘干后将海绵压实贴紧于不锈钢片构成电极,所述挤出水分后烘干海绵的烘干温度应为80度,所述电极性能的筛选检测具体为:将活性混合物在蒸馏水中浸泡40小时以上,利用恒流泵以及配备的nac1溶液逐步置换出蒸馏水,此过程中给电极加以一定电压,记录出水电导率以及电流值,分析数据得出电吸附效果。

28.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1