一种含油资源化处理的方法与流程

1.本技术属于废弃物资源化处理技术领域,特别涉及一种含油资源化处理的方法。

背景技术:

2.油泥是石油开采、石油炼制、油脂化、煤化工、油罐清洗过程中所产生的油泥中的固体废弃物,油泥主要成分是矿物油、油脂或者化工生产过程中的碳氢化合物,水,泥沙,具有泥沙含量高,油的成分复杂,含有多种有毒有害化合物,重金属等,是一种特殊的危险废物,如处置不当,会对生态环境以及人体健康产生潜在的危害,其危害具有隐蔽性、滞后性、累计性、协同性和连带性等特点。

3.目前针对油泥的处理方法主要为高温焚烧、热裂解等,焚烧和热裂解会产生有害气体和有毒废水,油泥中油的回收率低于50%,无法从根本上克服油泥的污染,也浪费资源。对油泥进行资源化利用,消除油泥潜在风险,具有重要的经济和社会效益。

技术实现要素:

4.有鉴于此,本技术的目的在于提供一种含油资源化处理的方法,可以规模化制备土壤生态调节材料,油泥中油的回收率高,废水和废气处理后有害物质含量低,可洁净排放。

5.为了实现上述发明的目的,本技术提供以下技术方案:

6.将所属油泥脱水造粒,得到的油泥颗粒;

7.将所述油泥输送进入旋转移动床;将燃气燃烧生成热气流,用脱氧剂脱氧后送入旋转移动床;所述脱氧剂为炭和油泥提取残渣的混合物;

8.将所述油泥颗粒和热气流在旋转移动床内接触,在一定温度下油泥中的油挥发并被气流携带出旋转移动床,所述温度为100~500℃;

9.将所述油泥脱油后的残渣与生物废弃净化器中卸除的失效材料和污水生化处理装置中的剩余污泥混合并加工成土壤生态调节剂;

10.将所述热气流携带油气经冷却器冷却后,分离成气液两相,气体进入生物废气净化器净化后排放,液体经油水分离器分离成油和废水,油进入油罐存储,废水进入污水生化处理装置处理后排放;

11.优选的,所述油泥为石油开采、石油炼制、油脂化、煤化工、油罐清洗过程中所产生的油泥中的一种或多种。

12.优选的,所述油泥含油率》5%。

13.优选的,所述的燃气为天然气、液化气或生物质燃气。

14.优选的,所述的脱氧剂为炭和油泥提取残渣的混合物;

15.优选的,所述的热气流中含氧量《2%;

16.优选的,所述的旋转移动床为可旋转的圆筒状装置,旋转速度为0~50圈/分钟

17.优选的,所述的旋转移动床内,热气流和颗粒的接触温度为100~500℃;。

18.优选的所述的旋转移动床内,热气流和颗粒的接触温度时间为0.5~2小时;

19.优选的,所述的废气净化装置为生物废气净化器;

20.优选的,所述的废气净化后,二氧化硫含量《100ppm,氮氧化物含量《50ppm;

21.优选的,所述的废水净化装置为废水生化处理装置:

22.优选的,所述的废水净化后,cod《50ppm,氨氮含量《10ppm;

23.优选的,所述的油泥中,油的回收率》75%。

24.优选的,所述的土壤生态调节剂由油泥残渣生物废弃净化器中卸除的失效材料和污水生化处理装置中的剩余污泥混合并加工而成。

附图说明

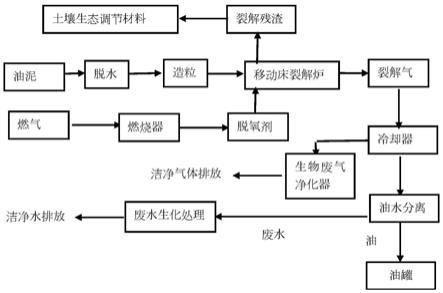

25.图1为本技术提供的含油资源化处理的方法流程图;

具体实施方式

26.本技术提供了一种含油资源化处理的方法,包括以下步骤:

27.为了实现上述发明的目的,本技术提供以下技术方案:

28.本技术中,将所属油泥脱水造粒,得到的油泥颗粒;

29.将所述油泥输送进入旋转移动床;将燃气燃烧生成热气流,用脱氧剂脱氧后送入旋转移动床;所述脱氧剂为炭和油泥提取残渣的混合物;

30.将所述油泥颗粒和热气流在旋转移动床内接触,在一定温度下油泥中的油挥发并被气流携带出旋转移动床,所述温度为100~500℃;

31.将所述油泥脱油后的残渣与生物废弃净化器中卸除的失效材料和污水生化处理装置中的剩余污泥混合并加工成土壤生态调节剂;

32.将所述热气流携带油气经冷却器冷却后,分离成气液两相,气体进入生物废气净化器净化后排放,液体经油水分离器分离成油和废水,油进入油罐存储,废水进入污水生化处理装置处理后排放;

33.图1为本技术提供的含油资源化处理的方法流程图,下面结合图1对本技术提供的含油资源化处理的方法进行详细说明。

34.在本技术中,若无特殊说明,所述各组分均为本领域技术人员熟知的市售商品。

35.本技术中,所述油泥为石油开采、石油炼制、油脂化、煤化工、油罐清洗过程中所产生的油泥中的一种或多种。

36.本技术中,将所属油泥脱水造粒,得到的油泥颗粒,优选历经0.5~2厘米;

37.本技术中,所述油泥输送进入旋转移动床;将燃气燃烧生成热气流,用脱氧剂脱氧后送入旋转移动床;所述脱氧剂为炭和油泥提取残渣的混合物;

38.本技术中,所述油泥颗粒和热气流在旋转移动床内接触,在一定温度下油泥中的油挥发并被气流携带出旋转移动床,所述温度为100~500℃,更优选为300~500℃;

39.本技术中,所述的热气流中含氧量《2%,更优选的《1%;

40.本技术中,所述的旋转移动床为可旋转的圆筒状装置,旋转速度为0~50圈/分钟,更优选的为25~40圈。

41.本技术中,热气流和颗粒的接触温度时间为0.5~2小时,更优选的为1~1.5小时;

42.本技术中,所述的废气净化后,二氧化硫含量《100ppm,氮氧化物含量《50ppm;

43.本技术中,所述的废水净化后,cod《50ppm,氨氮含量《10ppm;

44.本技术中,所述的油泥中,油的回收率》75%,跟优选的》80%;

45.本技术中,利用炭和油泥提取残渣的混合物制造脱氧剂为;

46.本技术中,利用油泥脱油后的残渣与生物废弃净化器中卸除的失效材料和污水生化处理装置中的剩余污泥混合并加工成土壤生态调节剂。

47.为了进一步说明本技术,下面结合实施例对本技术提供的一种含油资源化处理的方法进行详细地描述,但不能将它们理解为对本技术保护范围的限定。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

48.实施例1

49.将辽河油田石油开采产生的油泥,油泥含油量30%,含水30%,干燥脱水至含水量为10%,造粒得到颗粒粒径在1~2厘米范围内的颗粒;

50.将液化气燃烧后得到热气流,经过用炭60%和油泥残渣40%组成的混合脱氧剂,热气流中的氧含量为1%,温度400℃;

51.将油泥颗粒用输送装置送入旋转移动床,热气流也送入旋转移动床与油泥颗粒接触,选装移动床旋转速度25圈/分,热气流与油泥颗粒接触时间1小时;

52.得到的残渣占35%,油收率81%,废气净化后,二氧化硫含量70ppm,氮氧化物含量40ppm,废水净化后,cod《30ppm,氨氮含量50ppm。

53.实施例2

54.将南阳唐河油田开采产生的油泥,油泥含油量10%,含水55%,干燥脱水至含水量为10%,造粒得到颗粒粒径在0.5~2厘米范围内的颗粒;

55.将液化气燃烧后得到热气流,经过用炭80%和油泥残渣20%组成的混合脱氧剂,热气流中的氧含量为1%,温度350℃;

56.将油泥颗粒用输送装置送入旋转移动床,热气流也送入旋转移动床与油泥颗粒接触,选装移动床旋转速度15圈/分,热气流与油泥颗粒接触时间0.5小时;

57.得到的残渣占38%,油收率76%,废气净化后,二氧化硫含量60ppm,氮氧化物含量50ppm,废水净化后,cod《50ppm,氨氮含量30ppm。

58.实施例3

59.将中原油田开采产生的油泥,油泥含油量20%,含水45%,干燥脱水至含水量为10%,造粒得到颗粒粒径在0.5~1.5厘米范围内的颗粒;

60.将液化气燃烧后得到热气流,经过用炭90%和油泥残渣10%组成的混合脱氧剂,热气流中的氧含量为1%,温度450℃;

61.将油泥颗粒用输送装置送入旋转移动床,热气流也送入旋转移动床与油泥颗粒接触,选装移动床旋转速度50圈/分,热气流与油泥颗粒接触时间0.5小时;

62.得到的残渣占36%,油收率76%,废气净化后,二氧化硫含量80ppm,氮氧化物含量30ppm,废水净化后,cod《35ppm,氨氮含量20ppm。

63.以上所述仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人

员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1