一种固废处理工艺的制作方法

1.本发明涉及水泥窑协同处置领域,尤其涉及一种固废处理工艺。

背景技术:

2.固废处理,全称固体废弃物的处理,通常是指物理、化学、生物、物化及生化方法把固体废物转化为适于运输、贮存、利用或处置的过程,固体废弃物处理的目标是无害化、减量化、资源化,目前,通过在固废处理系统中加入旋迴炉,其旋迴炉是一种高效处置固态废物的倾斜回转式燃烧装置,其主要目的是在引入水泥窑系统的高温三次风,产生高温环境的情况下进行多种固废的无害化处置,以实现资源化回收利用;在没有加入旋迴炉前,其系统中运用的工艺较为简单,不能实现系统的安全稳定、高效运行。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种固废处理工艺,使得能为操作人员提供理论指导。

4.本发明的目的是通过以下技术方案来实现的:一种固废处理工艺,包括以下步骤:步骤一、输送固废进入带混合喂料室中;步骤二、通过高温三次风对混合喂料室中的固废进行混合预热;步骤三、将混合喂料室中的固废输送进旋迴炉中焚烧,固废通过旋迴炉自身的旋转进行输送;步骤四、固废在旋迴炉焚烧后形成的烟气与残渣进入分解炉进一步焚烧分解,形成的灰渣进入水泥回转窑,形成的烟气经预热器系统降温后进入窑尾废气处理系统,净化后排入大气。

5.步骤一中的固废经废喂料口和气动匣板阀进入混合喂料室。

6.步骤二中的高温三次风是通过三次风总管和三次风支管进入的混合喂料室。

7.所述旋迴炉倾斜安装在三次风总管与分解炉之间,所述旋迴炉内部砌有耐火隔热材料,满足900~1600℃的工作温度。

8.所述旋迴炉由驱动装置进行驱动,通过调节旋迴炉的转速,控制固废在旋迴炉内的停留时间,固废在旋迴炉内翻滚向出口端运动,运动过程中,受高温三次风的作用,发生快速干燥脱水、起火燃烧以及形成燃烧残渣。

9.固废经1500 ℃以上的高温煅烧成水泥熟料,焚烧产生的气体在分解炉内部彻底分解,然后气体经窑尾净化系统净化后排入大气。

10.还包括开停机操作步骤:步骤一、点火烘炉程序:确认固废处理系统检修完毕,内部无人员和工具滞留,确认气动匣板阀、检修门是否关闭好;首次运行或旋迴炉内耐火砖更换量较大时,在进行系统点火的同时,同时混合喂料室处搭架用木柴进行耐火材料烘烤;非首次运行或未进行耐火

材料更换,按照正常升温程序操作即可;旋迴炉升温过程中,进行间隔盘动,当旋迴炉出口温度达到600℃时,启动旋迴炉两端的冷却风机,并通过驱动装置控制旋迴炉连续低速慢转;步骤二、投固废程序:水泥回转窑投料后,生产运行稳定后,三次风温度≥750℃时,可进行投固废处置;投喂固废时,加大高温风机的拉风,启动气动匣板阀,开启固废喂料,逐渐增加固废投料量,过程中注意旋迴炉驱动电机的电流、出口温度、预热器出口的co浓度及窑内工况的变化,通过调整旋迴炉转速控制炉内物料填充率和物料停留时间,调节入旋迴炉的生料和补燃装置喷入的燃料量,进而控制旋迴炉的焚烧温度;步骤三、停机程序:固废处理系统需停窑时,停止固废喂料并关闭气动匣板阀,停止往旋迴炉内输送生料和燃料,确认固废全部进入分解炉分解后,保持旋迴炉低速运行,并与固废处理系统进行同步冷却,冷却过程中进行间隔盘动旋迴炉,待固废处理系统冷却至常温后停止驱动旋迴炉。

11.所述固废在旋迴炉内的停留时间控制在10~60 min;所述高温三次风的温度控制在850~1000℃。

12.还包括联锁保护工艺步骤:步骤一、当驱动装置中的驱动电机的电流达到额定电流的80%时,停止固废喂料并关闭气动匣板阀,当超额定电流持续时间达到30 s,会使固废处理系统跳停;步骤二、固废处理系统跳停时,旋迴炉内的补燃装置停止补燃,生料进旋迴炉的比例为0%;步骤三、进入混合喂料室的高温三次风的温度≤750℃并持续60s,停止固废喂料并关闭气动匣板阀;步骤四、混合喂料室内的温度≥1100℃时,旋迴炉内的补燃装置停止补燃,混合室温度≥1200℃时,停止固废喂料并关闭气动匣板阀;步骤五、混合喂料室的负压≤

‑

50pa时,停止固废喂料并关闭气动匣板阀;步骤六、旋迴炉的出口温度≥1150℃时,旋迴炉内的补燃装置停止补燃,并增加旋迴炉的生料喂料量;旋迴炉的出口温度≥1250℃时,停止固废喂料并关闭气动匣板阀;步骤七、旋迴炉窜动位移达到极限位时,会使固废处理系统跳停;步骤八、三次风总管的进口处的高温风机跳停时,停止固废喂料并关闭气动匣板阀。

13.还包括异常工况判断处理步骤:步骤一、当旋迴炉跳停:旋迴炉跳停后,应确认旋迴炉的固废喂料、生料进料及燃料量是否联锁停止输送,气动匣板阀是否联锁关闭;通过驱动装置维持旋迴炉连续慢转;查找旋迴炉跳停的原因;根据引起跳停原因,联系现场岗位的操作员进行检查,排除故障后开机;步骤二、当固废喂料中断:立即停旋迴炉燃料的喂入,并停止入旋迴炉内的生料量;降低旋迴炉的转速;减少高温风机的拉风,增加分解炉的喂煤量;步骤三、固废处理系统跳电或高温风机跳停:旋迴炉的喂料,生料进料联锁停止,气动匣板阀联锁关闭;操作员将旋迴炉转速降低,联系巡检人员确认气动匣板阀是否关闭到位,有无热烟气从固废喂料口窜出;如因旋迴炉内的固废继续燃烧,导致旋迴炉出口温度

升高,可向旋迴炉内喂入生料进行降温;步骤四、厂区停电:操作员应联系巡检人员确认气动匣板阀是否关闭到位,有无热烟气从固废喂料口窜出;如不能马上恢复供电,启动柴油发电机提供保安电源,开起旋迴炉驱动装置,冷却风机启动进行降温,防止旋迴炉筒体变形。

14.本发明的有益效果:1、本发明提出的一种固废处理工艺通过设置的联锁保护工艺,能保障带有旋迴炉的固废梳理系统在生产时安全运行,并保障系统设备的安全;2、通过固废处理工艺的流程、开停机操作工艺流程、以及系统的主要参数,可用作操作人员进行固废处理系统的开停机操作指导、正常操作控制指示,这能维持固废处理系统良好的运行状态,并提高处置固废的生产效率;3、通过设置的异常工况的判断处理方法,能用于操作人员快速高效的处理固废处理系统的异常工况。

附图说明

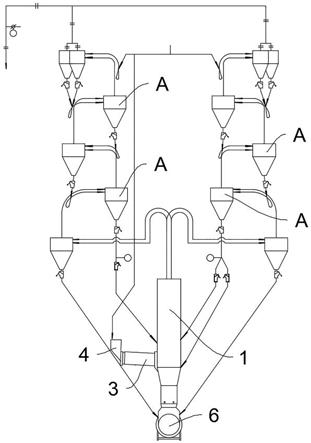

15.图1是本发明的工艺流程;图2是使用本工艺的固废处理系统结构正视图;图3是固废处理系统的侧视图。

16.图中,1

‑

分解炉、2

‑

三次风总管、3

‑

旋迴炉、4

‑

混合喂料室、41

‑

固废喂料口、5

‑

三次风支管、51

‑

生料喂料口、6

‑

水泥回转窑、7

‑

气动匣板阀、8

‑

三次风支管匣板阀、9

‑

补燃管、10

‑

驱动装置、a

‑

多级旋风预热器筒。

具体实施方式

17.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

18.一种固废处理工艺是运用在固废处理系统中,如图1所示,该固废处理系统的前端还设置有旋风预热器系统,所述旋风预热器系统通过两列的多级旋风预热器筒a构成的;如图2至图3所示,所述固废处理系统包括分解炉1与三次风总管2;所述分解炉1与三次风总管2之间连通有倾斜安装的旋迴炉3,所述旋迴炉3的一端还连通有混合喂料室4,所述混合喂料室4与三次风总管2之间通过三次风支管5连通,所述三次风支管5上还设置有生料喂料口51,所述分解炉1的输出端连接有水泥回转窑6,所述旋迴炉3下侧设置有驱动旋迴炉3进行旋转的驱动装置10;所述三次风总管2的进口端设置有高温风机,所述旋迴炉3的两端设置有冷却风机,所述三次风总管2和三次风支管5上还安装有风阀。

19.所述旋风预热器系统采用现有技术在此不再赘述,旋风预热器系统与固废处理系统的结合使用,形成对物料的加热、换热、分离和煅烧。

20.所述混合喂料室4上具有固废喂料口41,所述固废喂料口41上安装有气动匣板阀7。所述气动匣板阀7用于控制固废喂料口41的开闭,所述气动匣板阀7采用现有技术,其结构不再赘述。所述旋迴炉3的两端设置有密封结构,所述密封结构分别位于分解炉1与旋迴炉3之间,以及旋迴炉3与混合喂料室4之间,所述密封结构用于密封分解炉1、旋迴炉3以及混合喂料室4之间的连接处,使得旋迴炉的密封效果更好,所述密封结构采用现有的密封结

构,其结构在此不再赘述。

21.所述三次风支管5上还安装有三次风支管匣板阀8。所述三次风支管匣板阀8用于控制三次风支管5内的连通状态。

22.所述驱动装置10包括旋迴炉筒体、多个托轮装置和驱动装置10,所述旋迴炉筒体为空心圆柱体结构;所述旋迴炉筒体倾斜地安装在多个托轮装置上,每个所述托轮装置均悬空、倾斜地安装固定在基座上;每个所述托轮装置均包括主动托轮、主动托轮座、从动托轮和从动托轮座;每个所述主动托轮均安装固定在主动托轮座上;每个所述从动托轮均安装固定在从动托轮座上;每个所述主动托轮和主动托轮座均安装在旋迴炉筒体的同一侧,每个所述从动托轮和从动托轮座均安装在旋迴炉筒体的另一侧;每个所述主动托轮的一端从主动托轮座上伸出,并与驱动装置10相连;所述旋迴炉筒体中心、主动托轮中心、从动托轮的中心呈等腰三角形。

23.所述驱动装置10为驱动电机;所述旋迴炉筒体的外壁上设有轮带,所述旋迴炉筒体和轮带之间设有轮带垫板;所述旋迴炉筒体中心、主动托轮中心、从动托轮的中心形成的等腰三角形;所述旋迴炉筒体的底部还设有液压挡轮。

24.通过多个托轮装置,悬空、倾斜地安装在基座上,旋迴炉3在回转时能够保证其支撑和传动的平稳有效;旋迴炉3、主动托轮中心、从动托轮的中心形成的等腰三角形,能保证整体旋迴炉受力均匀。

25.所述补燃装置包括一个补燃管9,所述补燃管9的进料处设置有粉状固废进料口和煤粉进料口。

26.所述粉状固废进料口和煤粉进料口分别通过管道与固废储存车间、煤粉制备车间相连通;所述补燃装置可用于可燃粉状工业固废的处置,兼顾协同处置垃圾水分偏高时使用燃煤进行补燃的功能。

27.上述固废处理系统的部分控制参数设定如下:驱动电机的电流控制在额定电流的30%~50%;旋迴炉3的转速控制在2~3r/mim;旋迴炉3壳体温度控制在200~250℃;混合喂料室4内的温度控制在900~1050℃;旋迴炉3的出口温度控制在1000~1100℃;混合喂料室4内的压力控制在

‑

500~

‑

800pa;风阀的打开度控制在40%~60%。

28.实施例一、本实施例中公开了一种固废处理工艺,包括以下步骤:步骤一、输送固废进入带混合喂料室4中;固废是通过输送通道或输送装置或人工进行传输的。

29.步骤二、通过高温三次风对混合喂料室4中的固废进行混合预热;步骤三、将混合喂料室4中的固废输送进旋迴炉3中焚烧,固废通过旋迴炉3自身的旋转进行输送;步骤四、固废在旋迴炉3焚烧后形成的烟气与残渣进入分解炉1进一步焚烧分解,形成的灰渣进入水泥回转窑6,形成的烟气经预热器系统降温后进入窑尾废气处理系统,净化后排入大气。

30.步骤一中的固废经废喂料口41和气动匣板阀7进入混合喂料室4。

31.步骤二中的高温三次风是通过三次风总管2和三次风支管5进入的混合喂料室4。

32.所述旋迴炉3倾斜安装在三次风总管2与分解炉1之间,所述旋迴炉3内部砌有耐火隔热材料,满足900~1600℃的工作温度。

33.所述旋迴炉3由驱动装置10进行驱动,通过调节旋迴炉3的转速,控制固废在旋迴炉3内的停留时间,固废在旋迴炉3内翻滚向出口端运动,运动过程中,受高温三次风的作用,发生快速干燥脱水、起火燃烧以及形成燃烧残渣。

34.固废经1500 ℃以上的高温煅烧成水泥熟料,焚烧产生的气体在分解炉1内部彻底分解,然后气体经窑尾净化系统净化后排入大气。

35.实施例二、基于实施例一的技基础上,还包括以下建立固废处理系统开停机操作步骤:步骤一、点火烘炉程序:确认固废处理系统检修完毕,内部无人员和工具滞留,确认气动匣板阀7、检修门是否关闭好;首次运行或旋迴炉3内耐火砖更换量较大时,在进行系统点火的同时,同时混合喂料室4处搭架用木柴进行耐火材料烘烤,烘烤时间根据耐火材料使用要求进行;非首次运行或未进行耐火材料更换,按照正常升温程序操作即可;旋迴炉3升温过程中,参照水泥回转窑6升温盘窑要求进行间隔盘动,当旋迴炉3出口温度达到600℃时,启动旋迴炉3两端的冷却风机,并通过驱动装置10控制旋迴炉3连续低速慢转。

36.步骤二、投固废程序:水泥回转窑6投料后,生产运行稳定后,三次风温度≥750℃时,可进行投固废处置;投喂固废时,加大高温风机的拉风,启动气动匣板阀7,开启固废喂料,逐渐增加固废投料量,过程中注意旋迴炉3驱动电机的电流、出口温度、预热器出口的co浓度及窑内工况的变化,通过调整旋迴炉3转速控制炉内物料填充率和物料停留时间,调节入旋迴炉的生料和补燃装置喷入的燃料量,进而控制旋迴炉的焚烧温度;步骤三、停机程序:固废处理系统需停窑时,停止固废喂料并关闭气动匣板阀7,停止往旋迴炉3内输送生料和燃料,确认固废全部进入分解炉1分解后,保持旋迴炉3低速运行,并与固废处理系统进行同步冷却,冷却过程中参照水泥回转窑6冷窑时盘窑要求,进行间隔盘动旋迴炉6,待固废处理系统冷却至常温后停止驱动旋迴炉3。

37.所述固废在旋迴炉3内的停留时间控制在10~60 min;所述高温三次风的温度控制在850~1000℃;所述旋迴炉3的两端设置有旋转密封结构和冷却风机。

38.实施例三、基于实施例二的基础上,还包括联锁保护工艺步骤:步骤一、当驱动装置10中的驱动电机的电流达到额定电流的80%时,停止固废喂料并关闭气动匣板阀7,当超额定电流持续时间达到30 s,会使固废处理系统跳停;步骤二、固废处理系统跳停时,旋迴炉3内的补燃装置停止补燃,生料进旋迴炉3的比例为0%;步骤三、进入混合喂料室4的高温三次风的温度≤750℃并持续60s,停止固废喂料并关闭气动匣板阀7;步骤四、混合喂料室4内的温度≥1100℃时,旋迴炉3内的补燃装置停止补燃,混合室温度≥1200℃时,停止固废喂料并关闭气动匣板阀7;步骤五、混合喂料室4的负压≤

‑

50pa时,停止固废喂料并关闭气动匣板阀7;步骤六、旋迴炉3的出口温度≥1150℃时,旋迴炉3内的补燃装置停止补燃,并增加

旋迴炉2的生料喂料量;旋迴炉3的出口温度≥1250℃时,停止固废喂料并关闭气动匣板阀7;步骤七、旋迴炉3窜动位移达到极限位时,会使固废处理系统跳停;所述旋迴炉3的窜动位移是通过限位开关进行监测的。

39.步骤八、三次风总管2的进口处的高温风机跳停时,停止固废喂料并关闭气动匣板阀7。

40.实施例四、基于实施例三的基础上,还包括异常工况判断处理步骤:步骤一、当旋迴炉3跳停:旋迴炉3跳停后,应确认旋迴炉3的固废喂料、生料进料及燃料量是否联锁停止输送,气动匣板阀7是否联锁关闭;通过驱动装置10维持旋迴炉3连续慢转;查找旋迴炉3跳停的原因,例如与之相关的联锁保护工艺的信号是否触发;根据引起跳停原因,联系现场岗位的操作员进行检查,排除故障后开机;步骤二、当固废喂料中断:立即停旋迴炉1燃料的喂入,并停止入旋迴炉3内的生料量;降低旋迴炉3的转速;减少高温风机的拉风,增加分解炉1的喂煤量;步骤三、固废处理系统跳电或高温风机跳停:旋迴炉3的喂料,生料进料联锁停止,气动匣板阀7联锁关闭;操作员将旋迴炉3转速降至1r/min以下,联系巡检人员确认气动匣板阀7是否关闭到位,有无热烟气从固废喂料口窜出;如因旋迴炉3内的固废继续燃烧,导致旋迴炉3出口温度升高,可向旋迴炉3内喂入生料进行降温;步骤四、厂区停电:操作员应联系巡检人员确认气动匣板阀7是否关闭到位,有无热烟气从固废喂料口窜出;如不能马上恢复供电,启动柴油发电机提供保安电源,开起旋迴炉3驱动装置10,冷却风机启动进行降温,防止旋迴炉3筒体变形。

41.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护的范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1