一种高效氧化脱色装置的制作方法

1.本发明属于煤焦化废水处理应用技术领域,具体涉及一种高效氧化脱色装置。

背景技术:

2.随着经济的高速发展,环境问题日益凸显,环境与发展之间的平衡关系逐渐受到重视。

3.焦化行业以前一直属于污染大户,现在国家逐步要求水处理领域实现零排放,而零排放的关键就是蒸发结晶产生的工业盐是否有重新利用的价值,其中的难点就是控制工业盐的色度和有机物残留量。

4.因此,基于上述问题,本发明提供一种高效氧化脱色装置。

技术实现要素:

5.发明目的:本发明的目的是提供一种高效氧化脱色装置,其设计结构合理,相配合使用的外壳组件和氧化脱色组件等结构,解决现有焦化废水中水回用所存在的问题。

6.技术方案:本发明提供的一种高效氧化脱色装置,由外壳组件,及与外壳组件相配合使用的氧化脱色组件组成;所述外壳组件,包括敞开式壳体,及设置在敞开式壳体上的过渡段,及设置在过渡段上的壳体;所述氧化脱色组件,包括从上至下设置在敞开式壳体内壁的活性炭后处理区、催化剂氧化区、活性炭预处理区,及设置在壳体上部内壁的臭氧破坏区,及从上至下设置在敞开式壳体外壁的pam加药口、活性炭加药口、h2o2加药口、混合器、活性炭加药口、原料口,及设置在壳体下部内壁的出料口,及分别与混合器连接的臭氧加药口、补水口。

7.本技术方案的,所述活性炭加药口、混合器、原料口与设置在敞开式壳体内壁的活性炭后处理区、催化剂氧化区、活性炭预处理区的高度位置一一对应。

8.本技术方案的,所述高效氧化脱色装置,还包括从上至下设置在敞开式壳体外壁的三个取样口,其中,下部的两个取样口高度位置分别与活性炭后处理区、催化剂氧化区一一对应。

9.本技术方案的,所述活性炭加药口、混合器与两个取样口错位设置在敞开式壳体外壁。

10.本技术方案的,所述敞开式壳体设置为包括但不限于圆形结构,过渡段设置为包括但不限于锥形结构,壳体设置为包括但不限于圆形结构,其中,敞开式壳体的尺寸小于壳体的尺寸。

11.本技术方案的,所述活性炭后处理区、催化剂氧化区、活性炭预处理区的直径尺寸相同,活性炭后处理区、活性炭预处理区的厚度尺寸相同,且分别小于催化剂氧化区的厚度尺寸。

12.本技术方案的,所述高效氧化脱色装置,还包括第一搅拌机,及设置在第一搅拌机上的第一进水口、pam进口,及与第一搅拌机连接的第一抽液泵,及分别与第一搅拌机、第一

抽液泵连接的pam出液口,其中,pam出液口与pam加药口连接。

13.本技术方案的,所述高效氧化脱色装置,还包括第二搅拌机,及设置在第二搅拌机上的第二进水口、活性炭进口,及与第二搅拌机连接的第二抽液泵,及分别与第二搅拌机、第二抽液泵连接的活性炭溶液出口,其中,活性炭溶液出口与活性炭加药口连接。

14.本技术方案的,所述高效氧化脱色装置,还包括第三搅拌机,及设置在第三搅拌机上的第三进水口、h2o2进口,及与第三搅拌机连接的第三抽液泵,及分别与第三搅拌机、第三抽液泵连接的h2o2溶液出口,其中,h2o2溶液出口与h2o2加药口连接。

15.待处理废水经原料口先通过活性炭预处理区进入装置,然后通过催化剂氧化区进入系统中部,再通过活性炭后处理区进入系统上部,残余少量臭氧进入臭氧破坏区,最终处理完的废水通过出料口排出装置。

16.废水从底部进料,从顶部出料,各处理区有一定的先后顺序;先通过活性炭吸附去除悬浮物降低废水的浊度,避免对后续氧化区冲击过大影响氧化效果;在催化剂作用下,利用h2o2与臭氧的协同作用,将有机物进行氧化处理,提高cod去除率;先控制臭氧投加量,在臭氧投加量一定时,调节合适的h2o2投加量;利用h2o2与臭氧催化氧化后,再次利用活性炭吸附氧化产生的悬浮物,并添加pam帮助絮凝沉淀;装置顶部有臭氧破坏区,防止臭氧溢出至空气中。

17.与现有技术相比,本发明的一种高效固液分离装置的有益效果在于:焦化废水中水回用后的浓盐水色度有效的降低了,浓盐水的cod去除率达50%以上,然后再进入蒸发结晶系统,实现了焦化废水的零排放,结晶分盐达到工业盐标准资源化利用的目标。

附图说明

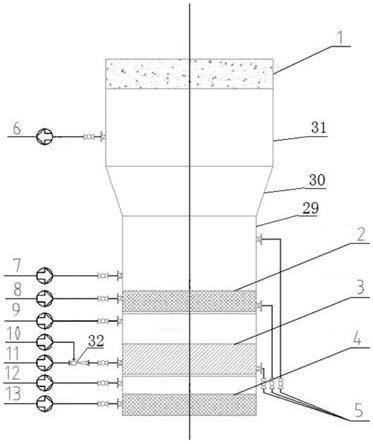

18.图1是本发明的一种高效固液分离装置的外壳组件、氧化脱色组件的结构示意图;

19.图2是本发明的一种高效固液分离装置的第二进水口、活性炭进口、第二搅拌机、第二抽液泵等的结构示意图;

20.图3是本发明的一种高效固液分离装置的第一进水口、pam进口、第一搅拌机、第一抽液泵等的结构示意图;

21.图4是本发明的一种高效固液分离装置的第三进水口、h2o2进口、第三搅拌机、第三抽液泵等的结构示意图。

具体实施方式

22.下面结合附图和具体实施例,进一步阐明本发明。

23.如图1所示的一种高效氧化脱色装置,由外壳组件,及与外壳组件相配合使用的氧化脱色组件组成;

24.外壳组件,包括敞开式壳体29,及设置在敞开式壳体29上的过渡段30,及设置在过渡段30上的壳体31;

25.氧化脱色组件,包括从上至下设置在敞开式壳体29内壁的活性炭后处理区2、催化剂氧化区3、活性炭预处理区4,及设置在壳体31上部内壁的臭氧破坏区1,及从上至下设置在敞开式壳体29外壁的pam加药口7、活性炭加药口8、h2o2加药口9、混合器32、活性炭加药口12、原料口13,及设置在壳体31下部内壁的出料口6,及分别与混合器32连接的臭氧加药口

10、补水口11。

26.本结构高效氧化脱色装置优选的,活性炭加药口8、混合器32、原料口13与设置在敞开式壳体29内壁的活性炭后处理区2、催化剂氧化区3、活性炭预处理区4的高度位置一一对应。

27.本结构高效氧化脱色装置优选的,还包括从上至下设置在敞开式壳体29外壁的三个取样口5,其中,下部的两个取样口5高度位置分别与活性炭后处理区2、催化剂氧化区3一一对应。

28.本结构高效氧化脱色装置优选的,活性炭加药口8、混合器32与两个取样口5错位设置在敞开式壳体29外壁。

29.本结构高效氧化脱色装置优选的,敞开式壳体29设置为包括但不限于圆形结构,过渡段30设置为包括但不限于锥形结构,壳体31设置为包括但不限于圆形结构,其中,敞开式壳体29的尺寸小于壳体31的尺寸。

30.本结构高效氧化脱色装置优选的,活性炭后处理区2、催化剂氧化区3、活性炭预处理区4的直径尺寸相同,活性炭后处理区2、活性炭预处理区4的厚度尺寸相同,且分别小于催化剂氧化区3的厚度尺寸。

31.如图2、图3和图4所示的高效氧化脱色装置优选的,还包括第一搅拌机25,及设置在第一搅拌机25上的第一进水口17、pam进口18,及与第一搅拌机25连接的第一抽液泵26,及分别与第一搅拌机25、第一抽液泵26连接的pam出液口19,其中,pam出液口19与pam加药口7连接。

32.本结构的高效氧化脱色装置优选的,还包括第二搅拌机23,及设置在第二搅拌机23上的第二进水口14、活性炭进口15,及与第二搅拌机23连接的第二抽液泵24,及分别与第二搅拌机23、第二抽液泵24连接的活性炭溶液出口16,其中,活性炭溶液出口16与活性炭加药口8连接。

33.本结构的高效氧化脱色装置优选的,还包括第三搅拌机27,及设置在第三搅拌机27上的第三进水口20、h2o2进口21,及与第三搅拌机27连接的第三抽液泵28,及分别与第三搅拌机27、第三抽液泵28连接的h2o2溶液出口22,其中,h2o2溶液出口22与h2o2加药口9连接。

34.实施例

35.本结构的高效氧化脱色装置,废水先通过活性炭预处理区4进入装置,利用活性炭吸附去除悬浮物降低废水的浊度,避免对后续氧化区冲击过大影响氧化效果,然后通过催化剂氧化区3进入系统中部,在催化剂作用下,利用h2o2与臭氧的协同作用,将有机物进行氧化处理,提高cod去除率,在此过程中,先控制臭氧投加量,在臭氧投加量一定时,调节合适的h2o2投加量,在h2o2和臭氧的体系里,当h2o2的量适宜时,h2o2在水中生成中间体和催化剂一起促进臭氧快速分解生成

·

oh,将难降解的大分子有机物降解成小分子有机物,进一步分解成水和二氧化碳;当h2o2投加量较低时,h2o2在水中生成中间体和催化剂一起促进臭氧分解生成

·

oh的速度较慢,因此

·

oh浓度较低,cod去除率偏低;但是当h2o2投加量过高时,h2o2及其生成的中间体均会与臭氧分解生成的

·

oh发生反应;

36.催化氧化后的废水再通过活性炭后处理区2进入系统上部,再次利用活性炭吸附氧化产生的悬浮物,并添加pam帮助絮凝沉淀;

37.残余少量臭氧进入臭氧破坏区1,最终处理完的废水通过出料口6排出装置。

38.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1