一种微曝气耦合微生物电解池湿垃圾厌氧处理装置及方法

1.本发明涉及固体废弃物资源化利用领域,尤其涉及一种间歇微曝气耦合微生物电解池湿垃圾处理装置及方法。

背景技术:

2.自2018年生态环境部印发《关于加强固定污染源氮磷污染防治的通知》出台,肥料制造、污水集中处理、规模化畜禽养殖等18个行业作为氮污染防治的重点行业,人们积极开展新型的生物脱氮理论及工艺研究,其中厌氧消化液脱氮问题是城市污泥生活垃圾厌氧消化处理技术发展的关键问题之一,也是目前行业内的研究热点。然而利用传统生物脱氮方法处理消化液,存在处理过程缓慢、碳源不足以及技术成本高等缺点。基于上述问题,迄今衍生了许多用于加速氨氮的转化和脱除的办法,例如物理吹脱、沸石吸附、膜分离技术、离子交换等物理性方法,化学氧化法、硝化反硝化、生物电化学偶联脱氮等化学方法,其中生物电化学脱氮技术因其无二次污染、可操作性强、依靠电化学活性细菌作为低廉催化剂等优势而备受关注。

3.厌氧消化工艺本身存在着某些亟待解决的问题。城市生活垃圾以及工业废料等原料在进行厌氧消化前本身含有一定的氨氮,尤其是富含蛋白质、尿素等有机废弃物厌氧消化过程会产生大量的氨氮。常见的生活垃圾例如瘦肉和蔬菜等所含有的氨氮含量最高约为13892mg/l,其中湿垃圾高温厌氧消化的研究发现厌氧体系下的甲烷菌在氨氮浓度为2201-2903mg/l条件下,产甲烷菌活性受到轻微抑制,当氨氮浓度提升至3024mg/l时,甲烷菌产甲烷能力大大降低,从而造成废弃物厌氧消化处理效率低、运行稳定性差,严重时进一步引发反应体系崩溃,造成严重的经济损失。

4.因此,本领域的技术人员致力于开发一种微曝气耦合微生物电解池湿垃圾厌氧处理装置及方法。

技术实现要素:

5.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是改善传统厌氧消化处理工艺产甲烷能力受氨氮浓度抑制和处理效率低、运行稳定性差。

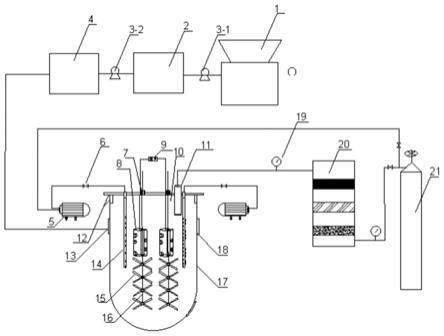

6.为实现上述目的,本发明提供了一种微曝气耦合微生物电解池湿垃圾厌氧处理装置,包括湿垃圾预处理机构、间歇微曝气机构、微生物电解池机构、厌氧消化机构;间歇微曝气机构包括接料沥水口1、第一输送泵3-1、分拣机器2、第二输送泵3-2和精细破碎分选机4,并通过管道依次相连;间歇微曝气机构包括曝气泵5、控制阀6和曝气芯管14,并通过胶管依次相连;微生物电解池机构包括铁阳极8、电压可控的直流电源9、石墨电极10,并通过导线连接;厌氧消化机构包括反应容器17、胶盖12,反应容器17上端开口,反应容器17一侧上部设有进料口13与湿垃圾预处理机构连接;胶盖12上设置有曝气芯管孔121、第一电极孔122-1、第二电极孔122-2和出气口125,曝气芯管14、铁阳极8、石墨电极10分别通过曝气芯管孔121、第一电极孔122-1、第二电极孔122-2进入反应容器17,出气口125与曝气芯管孔121的

距离为3cm-5cm,用于防止曝气过程反应容器17内部气压过大造成胶盖12崩开。

7.进一步地,厌氧消化机构设有浆式搅拌器16,浆式搅拌器16通过胶盖12上的搅拌器孔127进入反应容器17,浆式搅拌器16上端在胶盖12外部,并设有驱动器7,以调控浆式搅拌器16于300-700rpm/min的速度搅动,浆式搅拌器16下端设有桨叶15。

8.进一步地,胶盖12上设置有ph复合电极123、orp电极124、集气口126,orp电极124用于检测曝气后反应容器17内部消化污泥是否可达到-100至-300mv的初始微氧环境,ph复合电极123用于实时监测曝气后微生物电解池机构有无酸化,以便调节曝气强度与酸碱环境。

9.进一步地,反应容器17外侧固定装有恒温发热套筒,恒温发热套筒内部充满导热介质,反应容器17外表面涂上保温涂料以减少热能损失。

10.进一步地,厌氧消化机构经集气口126通过带有固定钢管11的胶管连接至沼气净化器20,沼气净化器20与集气口126之间设有压力表19,压力表19用于压力监测和报警,沼气净化器20具有三级过滤装置,第一级为脱硫装置,第二级为脱碳装置,第三级为脱水装置,沼气净化器20与沼气存储罐21通过胶管连接。

11.一种微曝气耦合微生物电解池湿垃圾厌氧处理方法采用微曝气耦合微生物电解池湿垃圾厌氧处理装置,并包括以下步骤:

12.步骤1、通过湿垃圾预处理机构对总氮量》2000mg/l的湿垃圾进行预处理,得到预处理后的湿垃圾;

13.步骤2、将预处理后的湿垃圾泵入反应容器17,并加入厌氧污泥,开启间歇微曝气机构、微生物电解池机构,进行间歇微曝气耦合微生物电解池湿垃圾厌氧消化。

14.进一步地,步骤1还包括:

15.步骤1.1、将总氮量》2000mg/l的湿垃圾放入接料沥水口1内,通过第一输送泵3-1泵入分拣机器2,通过第一输送泵3-1的过程中对总氮量》2000mg/l的湿垃圾形成挤压,以沥出总氮量》2000mg/l的湿垃圾的水分,得到沥水后的湿垃圾;

16.步骤1.2、在分拣机器2中将沥水后的湿垃圾中的金属、石块和难降解料杂物拣出后通过第二输送泵3-2泵入精细破碎分选机4;

17.步骤1.3、在精细破碎分选机4中进行精细破碎,并筛分破碎后剩余的大颗粒物得到预处理后的湿垃圾。

18.进一步地,步骤2反应容器17的恒温发热套筒温度设置为30-35℃。

19.进一步地,步骤2间歇微曝气机构曝气频率设置为2次/天,每次曝气0.5-1min,保证系统内初始溶解氧do=0.2-1mg/l。

20.进一步地,如权利要求6的微曝气耦合微生物电解池湿垃圾厌氧处理方法,其特征在于,步骤2开启浆式搅拌器16,搅拌速度为300-700rpm/min。

21.本发明的技术效果如下:

22.(1)间歇微氧条件下,好氧微生物与厌氧微生物相互协作,不仅能够加快复杂有机物分解为简单的有机物,在微生物电解池的协同作用下同时有利于强化短链挥发性脂肪酸转化为甲烷。

23.(2)微氧条件的参与可以提升铁阳极对氨氮的选择氧化作用,阳极的氧化产物在阴极发生反硝化作用,由此顺利提高脱氮效率。

24.(3)在微生物电解池的作用下,污泥细胞壁的被加速分解,从而促进污泥水解酸化的效率,并且由于铁电极的加入能够提高嗜氢和嗜乙酸产甲烷菌的活性,从而缓解湿垃圾“过酸化”问题引发的产气量低等问题。

25.(4)通过对阴阳电极进行设计,使得小型的搅拌装置得以配合工作,利用装有曝气芯管的空气分散装置对反应器曝气,经实时检测的orp电极确定初始微氧环境,强化有机物底物的水解酸化,从而提高反应器对有机物的降解能力及其甲烷产量。

26.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

27.图1是本发明的一个较佳实施例微曝气耦合微生物电解池湿垃圾厌氧处理装置示意图;

28.图2是本发明的一个较佳实施例微曝气耦合微生物电解池湿垃圾厌氧处理装置胶盖示意图;

29.图3是本发明的一个较佳实施例间歇微曝气耦合微生物电解池(meca)与空白组(ad)间脱氮效果对比结果;

30.图4是本发明的一个较佳实施例间歇微曝气耦合微生物电解池(meca)与间歇微氧组(adma)间脱氮效果对比结果;

31.图5是本发明的一个较佳实施例间歇微曝气耦合微生物电解池(meca)与空白组(ad)间产甲烷效果对比结果;

32.图6是本发明的一个较佳实施例间歇微曝气耦合微生物电解池(meca)与间歇微氧组(adma)间产甲烷效果对比结果。

33.其中,1-接料沥水口,2-分拣机器,3-1-第一输送泵,3-2-第二输送泵,4-精细破碎分选机,5-曝气泵,6-控制阀,7-驱动器,8-铁阳极,9-电压可控的直流电源,10-石墨电极,11-固定钢管,12-胶盖,13-进料口,14-曝气芯管,15-浆叶,16-浆式搅拌器,17-反应容器,18-沼液出料口,19-压力表,20-沼气净化器,21-沼气存储罐,12-胶盖,121-曝气芯管孔,122-1-第一电极孔,122-2-第二电机孔,123-ph复合电极,124-orp电极,125-出气口,126-集气口,127-搅拌器孔。

具体实施方式

34.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

35.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

36.实施例1

37.1、原料

38.湿垃圾(cod=7000mg/l),总氮量为大于2000mg/l,氨氮含量为1660g/l,挥发性总

固体含有22.5%;厌氧污泥,含水量为93%,挥发性固体/总固体=40.05%。

39.2、处理系统

40.如图1、图2所示,一种间歇微曝气处理湿垃圾的系统,其包括湿垃圾预处理机构、间歇微曝气机构、微生物电解池机构、厌氧消化机构,间歇微曝气机构与微生物电解池机构通过厌氧消化机构耦合在一起,与湿垃圾预处理机构连接。

41.其中,湿垃圾预处理机构包括接料沥水口1、分拣机器2、精细破碎分选机4和第一输送泵3-1、第二输送泵3-2,接料沥水口1、第一输送泵3-1、分拣机器2、第二输送泵3-2、精细破碎分选机4通过管道依次相连;

42.间歇微曝气机构包括曝气泵5、控制阀6和曝气芯管14,并通过胶管依次相连,曝气芯管14上的气孔均匀分散,依据需要可设置为不同直径的孔径,多个气孔通道可保证充分的供气量,确保气液界面传质反应充分进行;

43.微生物电解池机构包括铁阳极8、石墨电极10、电压可控的直流电源9,铁阳极8与石墨电极10通过导线分别与电压可控的直流电源9连接;铁阳极8采用具有一定横截面积与一定孔隙的纯铁材料,其中可设置至少1个大于搅拌轴直径的孔隙,阳极外形可以设置为圆柱形,石墨电极10为阴极,采用高纯耐磨型石墨棒,石墨棒具有数个孔隙,可设置至少1个大于搅拌轴直径的孔隙;

44.厌氧消化机构包括反应容器17、浆式搅拌器16、胶盖12;反应容器17上端开口,反应容器17一侧上部设有进料口13与湿垃圾预处理机构连接,另一侧上部设置有沼液出料口18,下部设置有污泥出样口;

45.胶盖12覆盖在反应容器17开口上,胶盖12上设置有曝气芯管孔121、第一电极孔122-1、第一电极孔122-2、ph复合电极123、orp电极124、出气口125、集气口126和搅拌器孔127;出气口125距曝气芯管孔121的距离为13cm-5cm。

46.曝气芯管14、铁阳极8、石墨电极10分别通过曝气芯管孔121、第一电极孔122-1与厌氧消化机构连接;

47.浆式搅拌器16通过搅拌器孔127插入厌氧消化机构,浆式搅拌器16上端在胶盖12外部,并设有驱动器7,以调控浆式搅拌器16于300-700rpm/min的速度搅动,浆式搅拌器16下端有桨叶15,桨叶15对电极无带动转动影响,出气口125用于防止曝气过程反应容器17内部气压过大造成胶盖12崩开,胶盖12上方含有密封胶环,在运行过程中能够防止由于气体外溢导致集气效率降低。

48.3、处理方法:间歇微曝气耦合微生物电解池(meca)

49.a)将待处理的湿垃圾(总氮量》2000mg/l)放入接料沥水口1内,通过第一输送泵3-1在输入接料沥水口1过程中通过对湿垃圾进行挤压便于湿垃圾所含的大部分水分沥出,有利于避免水分过多影响后续物料与电极间的有效接触面积。沥出的水份经排水管道排至污水处理厂处理。经沥水后的湿垃圾输送至分拣机器2,将湿垃圾中的硬度较大的金属、石块和难降解料等杂物拣出,运往垃圾回收站进行后续处置。对分拣后的湿垃圾以精细破碎分选机4中更小的筛网进行精细破碎,同时筛分出粒径和硬度较大的无机异物,为后续厌氧消化消化过程提供更佳的底物运行环境。

50.b)将预处理后湿垃圾泵入容积3l的反应容器17,并开启间歇微曝气机构和微生物电解池机构。具体地,恒温保温套筒保持系统温度为35℃,每三天进行间歇6h的微曝气,保

证系统内初始溶解氧do=0.2-1mg/l,开启曝气泵5控制装有曝气芯管14的空气分散装置,在曝气强度为0.002vvm的工况下运行,开启电压可控的直流电源9,过程电压仅需保证有电流流经电解池回路,确保电化学微生物发挥正常作用即可。并采用浆式搅拌器16连续搅拌,转速为700rpm/min,有利于确保溶解氧均匀分布至消化液内部,达到所需初始微氧环境。

51.其中根据反应容器17体积大小可设置相应的空气流速以获得相对准确的曝气强度。流速与运行体积的关系可参照如下公式获得:

52.vvm=q/vr

53.vr:反应器运行体积

54.q:空气流量

55.单位:la/(ls

·

min)

56.la-空气体积;ls-反应器运行体积

57.4、检测结果

58.如图3-6所示,间歇微曝气耦合微生物电解池(meca)甲烷总产量为7430.13ml,总氮脱除率为53.29%。

59.实施例2

60.1、原料

61.湿垃圾(cod=7000mg/l),总氮量为2000mg/l,氨氮含量为1660g/l,挥发性总固体含有22.5%;厌氧污泥,含水量为93%,挥发性固体/总固体=40.05%。

62.2、处理系统

63.如图1、图2所示,一种间歇微曝气处理湿垃圾的系统,其包括湿垃圾预处理机构、间歇微曝气机构、微生物电解池机构、厌氧消化机构,间歇微曝气机构与微生物电解池机构通过厌氧消化机构耦合在一起,与湿垃圾预处理机构连接。

64.其中,湿垃圾预处理机构包括接料沥水口1、分拣机器2、精细破碎分选机4和第一输送泵3-1、第二输送泵3-2、储料罐,接料沥水口1、第一输送泵3-1、分拣机器2、第二输送泵3-2、精细破碎分选机4、储料罐通过管道依次相连;

65.间歇微曝气机构包括曝气泵5、控制阀6和曝气芯管14,并通过胶管依次相连,曝气芯管14上的气孔均匀分散,依据需要可设置为不同直径的孔径,多个气孔通道可保证充分的供气量,确保气液界面传质反应充分进行,胶管上设置软管专用阀门,以控制注入的空气体积,便于达到orp范围达-100至-300mv的初始微氧环境;

66.微生物电解池机构包括铁阳极8、石墨电极10、电压可控的直流电源9,铁阳极8与石墨电极10通过导线分别与电压可控的直流电源9连接;铁阳极8采用具有一定横截面积与一定孔隙的纯铁材料,其中可设置至少1个大于搅拌轴直径的孔隙,阳极外形可以设置为圆柱形,石墨电极10为阴极,采用高纯耐磨型石墨棒,石墨棒具有数个孔隙,可设置至少1个大于搅拌轴直径的孔隙;铁阳极8、石墨电极10与导电线连接处的表面涂有速干、耐高温、耐腐蚀的透明绝缘电子胶,避免产气所带水汽与导线介质发生电解反应,造成电解产物沿电极向下流入消化液,对反应液内功能微生物产生毒害作用。

67.厌氧消化机构包括反应容器17、浆式搅拌器16、胶盖12;反应容器17上端开口,反应容器17一侧上部设有进料口13与湿垃圾预处理机构连接,另一侧上部设置有沼液出料口18,下部设置有污泥出样口;反应容器17外侧固定装有恒温发热套筒,内部充满导热介质,

反应容器17外表面涂上保温涂料,有效减少热能损失,提高反应器的传热效率;进料口13设置于正对铁阳极8、石墨电极10间隔的中心处,反应容器17上部设置有沼液出料口18,反应容器17下部设置污泥出样口,集气口126设置在反应器胶盖顶部,消化过程产出气体经过集气口126到沼气净化器20后进入沼气存储罐21。集气口126与高于消化液液面30-50cm的中空固定钢管11连接,固定钢管11直径为1-3cm,固定钢管11上部接有弹性胶管。反应容器17出口处设置压力表19指示排气流量与内部产气情况,距压力表19位置5-10cm处设有阀门,根据所述压力表19指示情况控制排气流量。胶管一端连接固定钢管11,另一端连接沼气专用半硬管,胶管与沼气净化器20通过半硬管连接。

68.胶盖12覆盖在反应容器17开口上,胶盖12上布置有曝气芯管孔121、第一电极孔122-1、第一电极孔122-2、ph复合电极123、orp电极124、出气口125、集气口126和搅拌器孔127;出气口125距曝气芯管孔121的距离为3cm-5cm;ph复合电极123、orp电极124贯穿有浆式搅拌器16;其中orp电极用于检测曝气后反应容器17内部消化污泥是否可达到-100至-300mv的初始微氧环境,曝气频率设置为2次/天,每次曝气约0.5-1min,ph复合电极实时监测曝气后微生物电解池有无酸化,以便调节曝气强度与酸碱环境,使工况运行条件达到最佳水平。

69.曝气芯管14、铁阳极8、石墨电极10分别通过曝气芯管孔121、第一电极孔122-1与厌氧消化机构连接;

70.浆式搅拌器16上端在胶盖12外部,并设有驱动器7,以调控浆式搅拌器16于300-700rpm/min的速度搅动,浆式搅拌器16下端有桨叶15,桨叶15对电极无带动转动影响,出气口125用于防止曝气过程反应容器17内部气压过大造成胶盖12崩开,胶盖12上方含有密封胶环,在运行过程中能够防止由于气体外溢导致集气效率降低。

71.此外,间歇微曝气处理湿垃圾的系统,经集气口126通过带有固定钢管11的胶管连接至沼气净化器20,沼气净化器20与集气口126之间设有压力表19,沼气净化器20具有三级过滤装置,第一级为脱硫装置,第二级为脱碳装置,第三级为脱水装置,由此可得到经提纯的沼气,纯化后的沼气进入与沼气净化器20相连的沼气存储罐21;压力表19进行压力监测和报警,防止压力过大致使反应器崩溃;沼气净化器20前端设置沼气汽水分离器,对沼气净化前进行干燥脱水。

72.3、处理方法:间歇微曝气耦合微生物电解池(meca)

73.在对湿垃圾(总氮量》2000mg/l)进行预处理后,与处于间歇微曝气耦合电化学系统的厌氧污泥共消化,有效解决高氮环境下的甲烷抑制问题,得到高浓度的甲烷和营造有效的脱氮环境。

74.a)将待处理的湿垃圾放入接料沥水口1内,通过第一输送泵3-1在输入接料沥水口1过程中通过对湿垃圾进行挤压便于湿垃圾所含的大部分水分沥出,有利于避免水分过多影响后续物料与电极间的有效接触面积。沥出的水份经排水管道排至污水处理厂处理。经沥水后的湿垃圾输送至分拣机器2,将湿垃圾中的硬度较大的金属、石块和难降解料等杂物拣出,运往垃圾回收站进行后续处置。对分拣后的湿垃圾以精细破碎分选机4中更小的筛网进行精细破碎,同时筛分出粒径和硬度较大的无机异物,为后续厌氧消化消化过程提供更佳的底物运行环境。湿垃圾经收集后沥水、分选、精细破碎分选、脱水并制浆后进入储料罐,所属储料罐外部含30-35℃恒温保温套筒,防止湿垃圾在低温下干结。

75.b)反应容器17与湿垃圾储料罐通过管道连接,经处理后的湿垃圾通过反应容器17上部设置的进料口13进入反应容器17内部发生电化学反应与生物反应。将预处理后湿垃圾泵入容积3l的反应容器17,并开启间歇微曝气机构和微生物电解池机构。具体地,恒温保温套筒保持系统温度为30-35℃,加入低固(含水率为93%)的厌氧污泥作为接种物;每日投加c(氨氮)=1656mg/l的高氨氮湿垃圾,每三天进行间歇6h的微曝气,保证系统内初始溶解氧do=0.2-1mg/l,开启曝气泵5控制装有曝气芯管14的空气分散装置,在曝气强度为0.002vvm的工况下运行,开启电压可控的直流电源9,过程电压仅需保证有电流流经电解池回路,确保电化学微生物发挥正常作用即可。并采用浆式搅拌器16连续搅拌,转速为300-700rpm/min,有利于确保溶解氧均匀分布至消化液内部,达到所需初始微氧环境。消化过程产出气体经过集气口18到沼气净化器20后进入沼气存储罐21。

76.其中根据反应容器17体积大小可设置相应的空气流速以获得相对准确的曝气强度。流速与运行体积的关系可参照如下公式获得:

77.vvm=q/vr

78.vr:反应器运行体积

79.q:空气流量

80.单位:la/(ls

·

min)

81.la-空气体积;ls-反应器运行体积

82.对比例1

83.原料和处理系统不变,处理过程中不开启微生物电解池机构。

84.3、处理过程

85.a)将待处理的湿垃圾放入接料沥水口1内,通过第一输送泵3-1在输入接料沥水口1过程中通过对湿垃圾进行挤压便于湿垃圾所含的大部分水分沥出,有利于避免水分过多影响后续物料与电极间的有效接触面积。沥出的水份经排水管道排至污水处理厂处理。经沥水后的湿垃圾输送至分拣机器2,将湿垃圾中的硬度较大的金属、石块和难降解料等杂物拣出,运往垃圾回收站进行后续处置。对分拣后的湿垃圾以精细破碎分选机4中更小的筛网进行精细破碎,同时筛分出粒径和硬度较大的无机异物,为后续厌氧消化消化过程提供更佳的底物运行环境。

86.b)将预处理后湿垃圾泵入容积3l的反应容器17,过程前期(前54天)不启动间歇微曝气机构和微生物电解池机构,后期(后54天)再次加入湿垃圾,直至满足湿垃圾总氮量为2000mg/l,cod=7000mg/l,并开启间歇微曝气机构。前54天为空白组(ad),后54天为间歇微氧组(adma)。

87.具体地,恒温保温套筒保持系统温度为35℃,每三天进行间歇6h的微曝气,保证系统内初始溶解氧do=0.2-1mg/l,开启曝气泵5控制装有曝气芯管14的空气分散装置,在曝气强度为0.002vvm的工况下运行。并采用浆式搅拌器16连续搅拌,转速为700rpm/min,有利于确保溶解氧均匀分布至消化液内部,达到所需初始微氧环境。

88.4、检测结果

89.如图3-6所示,前54天(即对应空白组(ad))甲烷总产量为3673.84ml,总氮脱除率为48.65%,后54天使用间歇微曝气方法后(即对应间歇微氧组(adma))的甲烷总产量为6013.4ml,总氮脱除率为49.05%。

90.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1