一种刚性填埋场危废填埋方法及系统与流程

1.本技术涉及危险废物填埋处理领域,具体涉及一种刚性填埋场危废填埋方法及系统。

背景技术:

2.随着工业的发展,工业生产过程中排放的危险废物(以下简称“危废”)日益增多,参见图1,危废的来源分布在各行各业,且种类繁多,如不妥善处置,会破坏生态环境和影响人类健康。

3.危废安全填埋是一种危废处置方式,是指将危废固化处理后在安全填埋场最终处理的技术,目前,危废安全填埋场有柔性与刚性两种形式,其中,刚性填埋场是指采用钢筋混凝土作为防渗阻隔的填埋处置设施,其由若干独立对称的填埋单元组成,更适用于危废安全填埋。

4.图2为现有的刚性填埋场平面示意图,图3为现有的刚性填埋场立面示意图。刚性填埋坑1为彼此间相互隔离的独立格仓,呈横向和纵向均匀排布,形成相互平行的单元行和相互平行的单元列,相邻的填埋坑1共用侧壁挡墙,每个填埋坑1均做防水反渗透处理,典型的刚性填埋场填埋坑1面积不超过50m2,容积不超过250m3。刚性填埋坑坑壁的顶部沿单元行方向设置有桥式吊车轨道24,填埋场一侧设置有运输车辆进入道路21,危废输送车辆20将危废运送至吊装区22,桥式吊车23沿桥式吊车轨道24自吊装区22上方移动至任一同单元行的填埋坑1上方,进行吊装作业,正常作业中吊车不可以跨单元行移动。

5.图4为现有的危废吨袋10的结构示意图。危废采用吨袋包装,包装袋101外设置两根1m长的吊绳102供装卸使用,包装袋101具有防水耐磨的功能,并具有多种不同规格尺寸的包装方式,例如,某填埋场包装好后危废吨袋10外形尺寸为1m(长)

×

1m(宽)

×

1.2m(高),危废吨袋10放入刚性填埋坑后即完成填埋,不对吨袋进行破袋处理,不取回吨袋。

6.图2和图3中,某危废在填埋场化验后,以吨袋包装,危废输送车辆20运输该危废吨袋10进入刚性填埋场吊装区22,挂钩工站在危废输送车辆20上将一包危废吨袋10的吊绳102穿进桥式吊车23的吊钩里,在桥式吊车23司机室内的吊车操作工操作吊车,将危废吨袋10垂直吊起至高于填埋坑1上沿的高度,吊车操作工操作吊车,沿桥式吊车轨道24,水平移动至该危废对应的填埋坑1上方,再将危废吨袋10下放至该填埋坑底部,该填埋坑1的解钩工在确认危废吨袋10位置稳定后,将危废吨袋10的吊绳102从挂钩中脱出,吊车操作工操作吊车回到吊装区22,重复上述步骤直至全部吨袋装入对应危废填埋坑。

7.从上述危废吨袋填埋方式可以看出,吊车每次仅可吊一个危废吨袋,装填需要在吊装区和填埋坑来回运动,吊装区和填埋坑可能间隔百米,装填一次消耗时间长,工作效率低;人工接入环节多,完成装填需要车辆挂袋工、吊车操作工和坑底解钩工三位工人配合,尤其是坑底解构工,需要通过吊车进出坑底,坑底为半密封环境,周围都是危废包装袋,工作环境极不友好。

技术实现要素:

8.本技术提供一种刚性填埋场危废填埋方法及系统,以解决现有的方法,人工接入环节多以及单位时间装填量少,导致工作效率低的问题。

9.本技术一方面公开一种刚性填埋场危废填埋系统,包括:填埋场管理系统、吊车控制系统、遥控器、吊车行走系统和危废专用吊车组件,所述危废专用吊车组件包括位于填埋坑壁上的吊车轨道,沿吊车轨道滑动的大车,以及,沿大车车梁移动的小车,所述大车车梁与吊车轨道垂直;所述大车和小车均与吊车行走系统连接;

10.所述小车内设有与所述吊车行走系统连接的卷扬机,所述卷扬机内设有位置检测装置,所述卷扬机的下方对称设有两根钢丝绳,每根钢丝绳的一端共同悬吊一吊具,悬吊点位于吊具的两端,所述吊具与大车车梁平行,所述吊具上沿吊具中心线对称设有两个可自动脱钩的吊钩,所述吊钩与吊车控制系统连接;

11.所述遥控器用于向所述吊车控制系统发送挂袋指令和装填指令,所述位置检测装置用于检测吊具中心点坐标,以及,将检测的吊具中心点坐标发送至吊车控制系统;所述填埋场管理系统用于更新并存储填埋场已填埋信息,根据填埋场已填埋信息为每批次危废生成填埋计划,以及,将填埋计划发送至吊车控制系统,所述填埋计划包括当前批次危废的填埋袋数、装填次数、每次装填的挂袋方式和每次装填的目标位置;

12.所述吊车控制系统用于执行以下操作:

13.根据挂袋指令、装填指令、填埋计划和吊具中心点坐标向吊车行走系统发送行车指令,以由所述吊车行走系统控制大车沿吊车轨道滑动、小车沿大车车梁移动以及卷扬机驱动吊装危废吨袋的吊具进行上升或下降运动:

14.发出脱钩指令控制吊钩脱钩,实现危废吨袋的填埋操作。

15.优选的,所述危废专用吊车组件为龙门吊形式,所述危废专用吊车组件为第一型吊车组件、第二型吊车组件或第三型吊车组件;

16.所述第一型吊车组件的大车车梁跨度为一个填埋坑长度,大车车梁的两侧支腿位于大车车梁的两端;

17.所述第二型吊车组件的大车车梁跨度为三个填埋坑长度,大车车梁的两侧支腿分别位于大车车梁的1/3和2/3处;

18.所述第三型吊车组件的大车车梁跨度为五个填埋坑长度,大车车梁的两侧支腿分别位于大车车梁的1/5和3/5处。

19.优选的,所述吊车轨道包括第一轨道和第二轨道,以所述大车沿吊车轨道滑动且远离吊装区的方向为x轴正向,以小车沿大车车梁移动且由第二轨道运动至第一轨道的方向为y轴正向;

20.两个可自动脱钩的吊钩沿y轴正向依次为第二吊钩和第一吊钩,所述挂袋方式包括第一挂袋方式、第二挂袋方式和第三挂袋方式;

21.所述第一挂袋方式为第一吊钩吊装一袋危废吨袋,第二吊钩空钩;

22.所述第二挂袋方式为第一吊钩空钩,第二吊钩吊装一袋危废吨袋;

23.所述第三挂袋方式为第一吊钩吊装一袋危废吨袋,第二吊钩吊装一袋危废吨袋。

24.优选的,所述吊具上设有重量传感器,所述重量传感器用于检测吊具上危废吨袋的重量值,以及,将重量值发送至吊车控制系统。

25.本技术另一方面公开了一种刚性填埋场危废填埋方法,包括:在装载有某一批次危废吨袋的运输车辆进入刚性填埋场吊装区时,获取当前批次危废的危废种类和吨袋数量;

26.根据所述危废种类、所述吨袋数量和填埋场已装填信息,生成填埋计划,以及,将所述填埋计划导入吊车控制系统,所述填埋计划包括当前批次危废的填埋袋数、装填次数、每次装填的挂袋方式、每次装填的目标位置和目标位置对应的吊具中心目标坐标,所述吊具中心目标坐标是指卸下危废吨袋完成装填时的吊具中心点坐标;

27.接收遥控器发送的挂袋指令,控制吊具运动至危废吨袋上方,以及,根据所述填埋计划确定当前挂袋方式,按照所述当前挂袋方式挂起危废吨袋;

28.接收遥控器发送的装填指令,以及,根据所述装填指令,获取吊具中心初始坐标,根据所述吊具中心初始坐标和吊具中心目标坐标,确定装填运动轨迹;将所述装填运动轨迹发送至吊车行走系统,由所述吊车行走系统根据所述装填运动轨迹控制挂有危废吨袋的吊具运动至装填位置上方,使吊具中心点坐标与吊具中心目标坐标重合;

29.接收吊车控制系统发出的脱钩指令,控制吊钩完成脱钩操作,使危废吨袋置于对应的装填位置;更新填埋场已装填信息,以及,根据装填运动轨迹控制完成一次装填的危废专用吊车组件返回吊装区,以进行下一次装填,直至当前批次危废吨袋装填完毕。

30.优选的,在危废采用吨袋包装之前,结合危废吨袋落地后的变形量和填埋坑坑底尺寸,确定危废吨袋的尺寸,以及,采用该尺寸的危废吨袋进行危废包装,以使危废吨袋可以平铺填埋坑坑底,形成多个填埋层相叠的装填形式,其中,每个所述填埋层包括若干行或若干列。

31.优选的,按照下述步骤根据所述危废种类、所述吨袋数量和填埋场已装填信息,生成填埋计划:

32.以大车沿吊车轨道滑动且远离吊装区的方向为x轴正向,以小车沿大车车梁移动且由第二轨道运动至第一轨道的方向为y轴正向,所述填埋层中的若干列与y轴平行;

33.根据危废种类和吨袋数量,为当前批次危废吨袋分配目标填埋坑;

34.获取目标填埋坑已装填至的层数和列数,按装填顺序为当前批次危废吨袋分配每次装填的挂袋方式和每次装填的目标位置,以及,根据挂袋方式和目标位置,确定对应的吊具中心点脱钩位置,吊具中心目标坐标位于吊具中心点脱钩位置对应的空间坐标点;统计装填次数并生成填埋计划。

35.优选的,当所述危废专用吊车组件为第一型吊车组件时,所述装填顺序是指在装填时,一列装填完毕再进行下一列的装填,一层装填完毕再从新一层的边角位开始进行装填,每列沿y轴正向或沿y轴反向进行装填;

36.所述按装填顺序为当前批次危废吨袋分配每次装填的挂袋方式和每次装填的目标位置的过程,包括:

37.确定上次装填位置所在列的剩余空位;

38.在当前批次危废剩余多个待装填的危废吨袋时,如果剩余空位大于或等于两个吨袋位置,或者上次装填所在列已装填完毕,则采用第三挂袋方式,装填的目标位置位于按装填顺序的下两个装填空位;如果剩余空位等于一个吨袋位置,且靠近第二轨道,则采用第二挂袋方式,装填的目标位置位于该剩余空位;如果剩余空位等于一个吨袋位置,且靠近第一

轨道,则采用第一挂袋方式,装填的目标位置位于该剩余空位;

39.在当前批次危废剩余一个待装填的危废吨袋时,如果剩余空位大于或等于两个吨袋位置,或者上次装填所在列已装填完毕,则采用第一挂袋方式或第二挂袋方式,装填的目标位置位于按装填顺序的下一个装填空位;如果剩余空位等于一个吨袋位置,且靠近第二轨道,则采用第二挂袋方式,装填的目标位置位于该剩余空位;如果剩余空位等于一个吨袋位置,且靠近第一轨道,则采用第一挂袋方式,装填的目标位置位于该剩余空位。

40.优选的,所述根据所述吊具中心初始坐标和吊具中心目标坐标,确定装填运动轨迹,包括:

41.以大车沿吊车轨道滑动且远离吊装区的方向为x轴正向,以小车沿大车车梁移动且由第二轨道运动至第一轨道的方向为y轴正向,以吊具由吊车轨道运动至填埋坑内的方向为z轴正向,坐标原点位于第一轨道上,建立坐标系;以及,确定吊具中心初始坐标(x1,y1,z1)和吊具中心目标坐标(xn,yn,zn);

42.根据吊具中心初始坐标(x1,y1,z1)和预设高度z2,确定偏移起始坐标(x1,y1+m1,z2),所述预设高度是指大车沿吊车轨道做直线运动时吊具所提升至的高度,所述偏移起始坐标对应的位置是指挂袋后将吊具提升至吊装区上方的位置,其中,m1为卷扬提升吊具至吊装区上方后吊具沿y轴方向的偏移量;

43.根据吊具中心目标坐标(xn,yn,zn)和预设高度z2,确定偏移终点坐标(xn,yn+m2,z2),所述偏移终点坐标(xn,yn+m2,z2)对应的位置是指将吊具移动至吊具中心目标坐标上方的位置,其中,m2为卷扬下放至填埋坑后吊具沿y轴方向的偏移量;

44.确定所述装填运动轨迹为挂起危废吨袋的吊具依次沿所述吊具中心初始坐标(x1,y1,z1)、偏移起始坐标(x1,y1+m1,z2)、偏移终点坐标(xn,yn+m2,z2)和吊具中心目标坐标(xn,yn,zn)移动所形成的轨迹。

45.优选的,在接收吊车控制系统发出的脱钩指令,控制吊钩完成脱钩操作之前,还包括:

46.获取重量传感器检测的危废吨袋重量值;

47.如果吊具中心点坐标与吊具中心目标坐标的偏差小于预设阈值,且检测到的危废吨袋重量值低于预设重量值,则控制吊车控制系统发出脱钩指令。

48.由以上技术方案可知,本技术提供的刚性填埋场危废填埋方法及系统,系统的大车沿吊车轨道滑动,小车沿大车车梁移动,小车内设有卷扬机,卷扬机的下方通过钢丝绳悬吊一吊具,吊具上沿吊具中心线对称设有两组可远程自动脱钩的吊钩,由吊车控制系统吊车控制系统根据挂袋指令、装填指令、填埋计划和吊具中心点坐标向吊车行走系统发送行车指令,以由吊车行走系统控制大车沿吊车轨道滑动、小车沿大车车梁移动以及卷扬机驱动吊装危废吨袋的吊具进行上升或下降运动,使危废吨袋运行至装填的目标位置,最后发出脱钩指令控制吊钩脱钩,完成一次危废吨袋的装填过程。可见,本技术的系统及方法,能够同时吊装两袋危废吨袋,单位时间装填量多,工作效率更高,同时,在危废吨袋的装填过程中只需要一名工人在吊装区微调吊钩至危废吨袋上方,挂好危废吨袋,按下装填指令,其他相关危废装填操作均可自动完成,减少过多的人工接入环节。

附图说明

49.图1为现有的部分危险废物种类示意图;

50.图2为现有的刚性填埋场平面示意图;

51.图3为现有的刚性填埋场立面示意图;

52.图4为现有的危废吨袋的结构示意图;

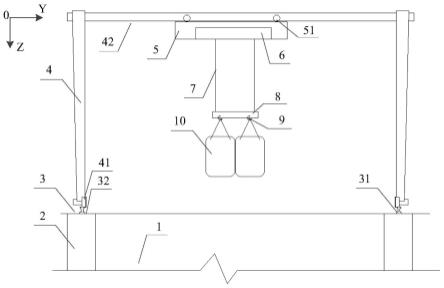

53.图5为本技术实施例提供的刚性填埋场危废填埋系统的侧视图;

54.图6为本技术实施例提供的刚性填埋场危废填埋系统的俯视图;

55.图7为本技术实施例提供的刚性填埋场平面示意图;

56.图8为本技术实施例提供的吊具结构示意图;

57.图9为本技术实施例提供的吊具三种挂袋方式的示意图;

58.图10为本技术实施例提供的三种危废专用吊车组件的结构示意图;

59.图11为本技术实施例提供的第二型危废专用吊车组件的一个应用场景图;

60.图12为本技术实施例提供的刚性填埋场危废填埋系统的结构框图;

61.图13为本技术实施例提供的一种填埋坑内装填状态示意图;

62.图14为本技术实施例提供的一种危废吨袋装填示意图;

63.图15为本技术实施例提供的装填吊装示意图;

64.图16为本技术实施例提供的吊具在高位状态和低位状态下吊具中心线与小车中心线的关系示意图。

具体实施方式

65.为便于对申请的技术方案进行,以下首先在对本技术所涉及到的一些概念进行说明。

66.图5为本技术实施例提供的刚性填埋场危废填埋系统的侧视图。

67.图6为本技术实施例提供的刚性填埋场危废填埋系统的俯视图。

68.参见图5和图6,本技术实施例提供一种刚性填埋场危废填埋系统,用于将危废吨袋10装填入刚性填埋场的填埋坑1中。本技术实施例中,填埋坑1可以用行号与列号来表示,如图7所示,刚性填埋场包括a至e行、1至8列,例如,c6表示第c行第6列填埋坑,不同的填埋坑可以填埋不同类型的危废。刚性填埋场的第1列无填埋坑,其下方为危废输送车辆20进入道路21,装载有危废吨袋10的危废输送车辆20将危废运送至吊装区22,以便进行装填操作。

69.本技术实施例由危废专用吊车组件控制危废吨袋10运行至填埋坑1上方,以便于进行装填操作。危废专用吊车组件包括吊车轨道3,沿吊车轨道3滑动的大车4,以及,沿大车车梁42移动的小车5,其中,吊车轨道3可以设置在每行的填埋坑坑壁2上,吊车轨道3包括第一轨道31和第二轨道32,大车车梁42与吊车轨道3垂直,大车车梁两侧有支腿,支腿一端设置有大车行走机构41,大车4和小车5均与吊车行走系统400连接,通过控制大车行走机构41在吊车轨道3上的滑动和小车5在大车车梁42的移动来将危废吨袋10运行至对应的填埋位置上方。

70.小车5内设有与吊车行走系统400连接的卷扬机6,卷扬机6内设有位置检测装置,卷扬机6的下方对称设有两根钢丝绳7,在其他实施例中,钢丝绳也可设置有多根,以能够支撑挂袋的危废吨袋10的重量即可。每根钢丝绳7的一端共同悬吊一吊具8,吊具8上有吊钩9,

通过卷扬机6和钢丝绳7的上升和下放控制危废吨袋提升和填埋。

71.参见图8,图8中(a)为本技术实施例提供的吊具正视图,图8中(b)为本技术实施例提供的吊具侧视图。吊具8为支撑吊钩9和悬吊点81的刚性结构,吊具8呈长条形,其上设有两个钢丝绳悬吊点81,悬吊点81为钢丝绳7和吊具8的连接点,吊具8内部沿吊具中心线11对称设有两个可自动远程脱钩的吊钩9,吊钩9为吊装危废吨袋10的挂点,其与吊车控制系统200连接,吊钩9的脱钩电源可以由危废专用吊车组件提供或者吊具8自带电池提供。悬吊点81位于吊具8的两端或者吊钩9的正上方,使吊具8与大车车梁42平行,同时以防止吊具8吊装一袋危废吨袋时侧翻。

72.为满足吊具8稳定吊装两袋危废吨袋,吊具上两个挂钩9之间的工作距离与危废吨袋10的宽度满足以下关系:

73.l=k1×

w;

74.式中,l为两个挂钩9之间的工作距离,单位mm,k1为系数,取值范围为1~1.05,w为危废吨袋的宽度,单位mm。

75.吊具8内部设有挂钩调整区12,吊具8上两个挂钩9之间的工作距离可以在满足上述条件的前提下,根据进场危废吨袋尺寸手动调整。

76.由于吊具8上共设置两个吊钩9,因此,可以实现一次吊装两袋或一次吊装一袋危废吨袋,也会产生多种挂袋方式。图9为本技术实施例提供的吊具三种挂袋方式的示意图,参见图9中(a)(b)(c),以大车4沿吊车轨道3滑动且远离吊装区的方向为x轴正向,以小车5沿大车车梁42移动且由第二轨道32运动至第一轨道31的方向为y轴正向,两个可自动脱钩的吊钩9沿y轴正向依次为第二吊钩92和第一吊钩91,第二吊钩92和第一吊钩91可以分别进行远程脱钩,其中,挂袋方式包括第一挂袋方式、第二挂袋方式和第三挂袋方式。

77.第一挂袋方式为第一吊钩91吊装一袋危废吨袋10,第二吊钩92空钩。

78.第二挂袋方式为第一吊钩91空钩,第二吊钩92吊装一袋危废吨袋10。

79.第三挂袋方式为第一吊钩91吊装一袋危废吨袋10,第二吊钩92吊装一袋危废吨袋10。

80.本技术实施例根据装填位置的不同,来对应不同的挂袋方式,以实现填埋坑位置利用最大化,为了方便吊装区工人挂袋,可以用明显的颜色将第二吊钩92和第一吊钩91区分开,例如,第一吊钩91设置为红色,第二吊钩92设置为蓝色。

81.在装填操作时,危废专用吊车组件中的小车5在大车车梁42上移动,以实现在填埋坑y轴方向或列方向上位置的固定,通常情况下,危废专用吊车组件中的大车车梁42横跨一个填埋坑长度,大车车梁42的两侧支腿位于大车车梁42的两端,两个支腿末端的大车行走机构41分别在一行填埋坑坑壁的对侧轨道上。上述危废专用吊车组件为第一型吊车组件,刚性填埋场不会在每行填埋坑上均设置危废专用吊车组件,第一型吊车组件在某行填埋坑进行填埋工作,该行填埋坑全部填满后,将转轨至其他行进行填埋工作。

82.参见图10,本技术实施例提供了另外两种危废专用吊车组件的结构示意图,危废专用吊车组件均为龙门吊形式,其还包括第二型吊车组件31和第三型吊车组件32。

83.第二型吊车组件31的大车车梁42跨度为三个填埋坑长度,大车车梁42的两侧支腿分别位于大车车梁42的1/3和2/3处,相较于将两侧支腿设置在两端,设置于大车车梁42的1/3和2/3处受力更好,在同样的技术参数下吊车组件可以做得更轻。

84.第三型吊车组件32的大车车梁42跨度为五个填埋坑长度,大车车梁42的两侧支腿分别位于大车车梁42的1/5和3/5处。

85.由于组织转轨较为复杂,本技术实施例提供的第二型吊车组件和第三型吊车组件采用龙门吊形式,大车车梁覆盖的填埋坑行数较多,小车可以沿大车车梁在y轴方向上跨多行运动,从而减少转轨次数。另外,第二型吊车组件和第三型吊车组件能够适应不同高度的填埋坑,如图11所示,第二型吊车组件31的大车车梁42跨三个填埋坑长度,一侧填埋坑的高度较低,但不影响第二型吊车组件31在该三行填埋坑中进行装填操作。

86.为了提高刚性填埋场危废填埋系统的工作效率,并减少人工接入环节,本技术实施例利用控制系统参与危废吨袋的填埋操作,如图12所示,刚性填埋场危废填埋系统包括填埋场管理系统100、吊车控制系统200、遥控器300、吊车行走系统400、吊车位置检测系统500和自动脱钩装置700。吊具位置检测系统500包括设置在卷扬机6上的位置检测装置,大车4和小车5的行走电机内也可设置位置检测装置,位置检测装置包括位置编码器、激光测距和位置感应带等方式,各种不同的检测方式均有成熟实施方案,在此不再赘述;危废专用吊车组件的运动由吊车行走系统400控制实现,吊车行走系统400包括大车4、小车5和卷扬机6的驱动系统,例如开关、接触器和变频器等;自动脱钩装置700包括吊具8内设置的两个远程脱钩的吊钩9。

87.吊车控制系统200和填埋场管理系统100双向数据通讯,遥控器300、吊车行走系统400、吊车位置检测系统500和自动脱钩装置700分别与吊车控制系统200连接;填埋场管理系统100用于更新并存储填埋场已填埋信息,根据填埋场已填埋信息为每批次危废生成填埋计划,以及,将填埋计划发送至吊车控制系统200,填埋计划包括当前批次危废的填埋袋数、装填次数、每次装填的挂袋方式和每次装填的目标位置;吊具位置检测系统500用于检测大车4的位置、小车5的位置和卷扬机6的伸展程度,并用于检测吊具中心点的运行位置;吊具位置检测系统500检测到的位置信息发送至吊车控制系统200,以由吊车控制系统200根据接收到的数据进行相应的控制操作。

88.本技术实施例提供的刚性填埋场危废填埋系统进入控制状态时,工人通过遥控器300操作吊具8至吊装区22上方将危废吨袋10挂上,即遥控器300和吊车控制系统200连接,遥控器向吊车控制系统200发送挂袋指令;挂袋完毕后在遥控器上按下挂袋完毕的相应按键,此时吊车控制系统200接收装填指令,同时位置检测装置检测吊具中心点的运行位置,本实施例中,运行位置由运行坐标表示;吊车控制系统200根据挂袋指令、装填指令、填埋计划和吊具中心点坐标向吊车行走系统400发送行车指令,以由吊车行走系统400控制大车4沿吊车轨道3滑动、小车5沿大车车梁42移动以及卷扬机6驱动吊装危废吨袋的吊具8进行上升或下降运动。在危废吨袋运送至装填目标位置,满足脱钩条件时,吊车控制系统200发出脱钩指令控制吊钩9脱钩,实现危废吨袋10的填埋操作。

89.刚性填埋场危废填埋系统还可以包括吊具称重系统600,吊具称重系统600包括设置在吊具8上的重量传感器,吊具称重系统600与吊车控制系统200连接,其将检测到的重量值发送至吊车控制系统200;在吊车控制系统200接收装填指令开始控制装填操作时,吊具称重系统600检测危废吨袋的起吊重量值,可以根据危废吨袋的起吊重量值和重量传感器检测到的重量值变化量来判断是否发出脱钩指令,实现危废吨袋更为稳定的填埋。

90.本技术实施例提供的刚性填埋场危废填埋系统,包括填埋场管理系统100、吊车控

制系统200、遥控器300、吊车行走系统400和危废专用吊车组件,危废专用吊车组件包括大车4、小车5、卷扬机6、吊具8和两个可自动脱钩的吊钩9,吊具8可一次性吊装两袋危废吨袋,单位时间装填量多,提高工作效率;同时,吊车控制系统200根据挂袋指令、装填指令、填埋计划和吊具中心点坐标向吊车行走系统400发送行车指令,以由吊车行走系统400控制大车4沿吊车轨道3滑动、小车5沿大车车梁42移动以及卷扬机6驱动吊装危废吨袋的吊具8进行上升或下降运动,最后发出脱钩指令控制吊钩9脱钩,吊车实现无人化操作,并且可以自动脱钩,在危废吨袋的装填过程中只需要一名工人在吊装区微调吊钩至危废吨袋上方,挂好危废吨袋,按下装填指令,其他有关危废装填操作均可自动完成,减少过多的人工接入环节。

91.为了更加清楚地说明本实施例提供的刚性填埋场危废填埋系统的控制过程及所取得的有益效果,本实施例还提供了一种刚性填埋场危废填埋方法,该方法由上述实施例提供的刚性填埋场危废填埋系统执行,本实施例提供的刚性填埋场危废填埋方法包括以下步骤:

92.s1、在装载有某一批次危废吨袋10的运输车辆进入刚性填埋场吊装区22时,获取当前批次危废的危废种类和吨袋数量。

93.首先,危废输送车辆20运输危废吨袋10进入刚性填埋场吊装区22等待装填,在进行装填过程之前,需要获取当前批次危废吨袋中危废种类和危废吨袋的袋数。由于不同种类的危废堆放在一起可能产生危险因素,所以在本技术实施例中,同一批次的入场危废为可兼容危废,即同一批次的危废吨袋10可以装填至同一填埋坑1进行填埋。

94.s2、根据所述危废种类、所述吨袋数量和填埋场已装填信息,生成填埋计划,以及,将所述填埋计划导入吊车控制系统。

95.向填埋场管理系统100申报当前批次危废的危废种类和吨袋数量,填埋场管理系统100根据已存储的填埋场已装填信息,为当前批次危废生成填埋计划,填埋计划包括当前批次危废的填埋袋数、装填次数、每次装填的挂袋方式、每次装填位置和装填位置对应的吊具中心目标坐标,吊具中心目标坐标是指卸下危废吨袋完成一次装填时的吊具中心点14坐标。

96.在本技术实施例提供的刚性填埋场危废填埋系统中,吊具8由双钢丝绳悬挂,其结构形式决定了吊具8在空间运动过程中不会旋转,所以,悬吊在吊具8下的危废吨袋10,在空间中也不会旋转,如果采用现有技术中传统的单吊钩形式,危废吨袋10在悬挂状态下会旋转,填埋时可能是以任意角度落地,所以,本技术实施例提供的系统在填埋坑1中不需要解钩工确认危废吨袋10的位置是否稳定。同时,基于吊具8的结构以及吊车控制系统200、吊车行走系统400和吊具位置检测系统500,通过填埋场管理系统100分配对应的装填位置,根据装填位置确定对应的吊具中心目标坐标,本技术实施例提供的刚性填埋场危废填埋系统能够控制危废吨袋在适应的装填位置填埋。

97.为了更好地优化危废吨袋在填埋坑内的装填位置,实现填埋坑内空间利用最大化,本技术还可根据危废吨袋的尺寸,实现填埋坑的优选填埋方式。在危废采用吨袋包装之前,结合危废吨袋落地后的变形量和填埋坑坑底尺寸,确定危废吨袋的尺寸,以及,采用该尺寸的危废吨袋进行危废包装,以使危废吨袋可以平铺填埋坑坑底,形成多个填埋层相叠的装填形式,其中,每个所述填埋层包括若干行或若干列。

98.在优选的装填状态下,填埋坑能够充分利用坑底每层的装填空间,如图13所示,图13(a)为d5坑标准装填平面图,图13(b)为d5坑标准装填立面图,d5坑在每层平面上装填36个危废吨袋,装填4层,其中,d表示填埋坑所在的单元行,5表示填埋坑所在的单元列,d5即表示刚性填埋场中填埋坑的坑位。在填埋坑中,每个装填位置有对应的编号规则,例如,d5_c63表示d5坑的第c层第6行第3列,本技术实施例对编号规则不作具体限定,编号规则和装填吨袋的空间位置能建立对应关系,通过编号可以映射到对应的装填位置即可。

99.每个危废吨袋放至坑底装填后,会有一定程度的变形,变形后的尺寸可以通过试验测量得出,例如,危废吨袋尺寸为1m

×

1m

×

1.5m,吨袋内的危废为散料颗粒状物,落地后会发生变形,经试验测得变形后危废吨袋的尺寸为1.1m

×

1.1m

×

1.24m。在危废采用吨袋包装之前,结合危废吨袋落地后的变形量和填埋坑坑底尺寸,确定危废吨袋的尺寸,以实现如图13所示的填埋坑装填状态,例如,填埋坑尺寸为6.6m

×

6.6m

×

5m,采用变形后尺寸为1.1m

×

1.1m

×

1.24m的危废吨袋可以使危废吨袋平铺填满填埋坑,以达到填埋坑较优的空间利用率。

100.为进一步提高工作效率,由于本技术实施例提供的危废专用吊车组件装填一次可以吊装两袋危废吨袋,所以,在确定危废吨袋的尺寸时,以每列平铺的吨袋数量为偶数最优,例如,填埋坑尺寸为6.6m

×

6.6m

×

5m,第一危废吨袋变形后尺寸为1.1m

×

1.1m

×

1.24m,第二危废吨袋变形后的尺寸为1.32m

×

1.32m

×

1.24m,则优选第一危废吨袋的尺寸进行危废包装。

101.在确定危废吨袋的尺寸,实现填埋坑的优选填埋方式情况下,按照下述步骤根据所述危废种类、所述吨袋数量和填埋场已装填信息,生成填埋计划:

102.s201、以大车4沿吊车轨道3滑动且远离吊装区22的方向为x轴正向,以小车5沿大车车梁42移动且由第二轨道32运动至第一轨道31的方向为y轴正向,填埋层中的若干列与y轴平行。

103.s202、根据危废种类和吨袋数量,为当前批次危废吨袋分配目标填埋坑。

104.s203、获取目标填埋坑已装填至的层数和列数,按装填顺序为当前批次危废吨袋10分配每次装填的挂袋方式和每次装填的目标位置,以及,根据挂袋方式和目标位置,确定对应的吊具中心点14脱钩位置,吊具中心目标坐标位于吊具中心点14脱钩位置对应的空间坐标点;统计装填次数并生成填埋计划。

105.参见图14,为完成d5坑a层装填,本技术实施例以y方向上相邻两袋危废吨袋为一组进行装填,例如,d5_a11装填位置和d5_a21装填位置为一组,装填时采取第三挂袋方式,同时装填d5_a11装填位置和d5_a21装填位置,其对应的吊具中心点脱钩位置13为d5_an11,位于两个装填空位中心点连线的中点所在的z轴方向上,下一次装填可以上次装填的相邻位置为本次装填位置,例如x轴方向或y轴方向,即d5_a12装填位置和d5_a22装填位置,或d5_a31装填位置和d5_a41装填位置,在最优装填状态和填埋计划下,每列3次即可装填完毕。

106.然而,在刚性填埋场填埋过程中,会出现一次装填只吊装一袋危废吨袋的情况,例如,当前批次危废吨袋在最后一次装填时,只剩余一袋危废吨袋,又例如,填埋坑已装填的某列只剩一个空余装填位置。如图15所示,图15(a)为双袋装填吊装示意图,图15(b)为单袋装填吊装示意图,如果填埋场已装填至d5_a32,当前批次危废吨袋剩余一袋,则可以采用第

二挂袋方式,第一吊钩91空钩,第二吊钩92挂袋,使吊具中心点14运行至d5_an32。

107.在通常情况下,刚性填埋场的危废专用吊车组件为第一型吊车组件,如果第1列余d5_a61空位,则采用第二挂袋方式,危废吨袋只可挂第二吊钩92装填,如果第1列余d5_a11空位,则采用第一挂袋方式,危废吨袋只可挂第一吊钩91装填,否则吊具将和填埋坑坑壁干涉。具体地,本技术实施例提供了一种按装填顺序为当前批次危废吨袋分配每次装填的挂袋方式和每次装填的目标位置的方法,该方法包括以下步骤:

108.所述装填顺序是指在装填时,一列装填完毕再进行下一列的装填,一层装填完毕再从新一层的边角位开始进行装填,每列从填埋坑壁边开始沿y轴正向或沿y轴反向依次进行装填。

109.s2031、确定上次装填位置所在列的剩余空位。

110.s2032、在当前批次危废剩余多个待装填的危废吨袋时,如果剩余空位大于或等于两个吨袋位置,或者上次装填所在列已装填完毕,则采用第三挂袋方式,装填的目标位置位于按装填顺序的下两个装填空位;如果剩余空位等于一个吨袋位置,且靠近第二轨道,则采用第二挂袋方式,装填的目标位置位于该剩余空位;如果剩余空位等于一个吨袋位置,且靠近第一轨道,则采用第一挂袋方式,装填的目标位置位于该剩余空位。

111.s2033、在当前批次危废剩余一个待装填的危废吨袋时,如果剩余空位大于或等于两个吨袋位置,或者上次装填所在列已装填完毕,则采用第一挂袋方式或第二挂袋方式,装填的目标位置位于按装填顺序的下一个装填空位;如果剩余空位等于一个吨袋位置,且靠近第二轨道,则采用第二挂袋方式,装填的目标位置位于该剩余空位;如果剩余空位等于一个吨袋位置,且靠近第一轨道,则采用第一挂袋方式,装填的目标位置位于该剩余空位。

112.s3、接收遥控器发送的挂袋指令,控制吊具8运动至危废吨袋10上方,以及,根据所述填埋计划确定当前挂袋方式,按照所述当前挂袋方式挂起危废吨袋10。

113.吊装区22工人通过遥控器300操作吊具8至吊装区22上方,按照填埋计划,确定本次的挂袋方式,将危废吨袋10挂上对应的吊钩9,挂袋完毕后,在遥控器300上按相应按键,向吊车控制系统200发出本次挂袋完毕的装填指令,装填指令发出后,本次装填进入全自动运行状态,不需要人工再参与吊车的运动和脱钩等操作。

114.s4、接收遥控器300发送的装填指令,以及,根据所述装填指令,获取吊具中心初始坐标,根据所述吊具中心初始坐标和当前吊具中心目标坐标,确定装填运动轨迹;将所述装填运动轨迹发送至吊车行走系统400,由所述吊车行走系统400根据所述装填运动轨迹控制挂有危废吨袋10的吊具8运动至装填位置上方,使吊具中心点坐标与吊具中心目标坐标重合。

115.在吊车控制系统200接收装填指令开始进行装填任务时,控制吊具位置检测系统500记录吊具中心初始坐标,即吊具8在初始挂袋位置的坐标,再根据本次装填的吊具中心目标坐标,确定装填运动轨迹,本技术实施例中,通过建立三维坐标系的方式确定每个位置坐标,以确定装填运动轨迹,该方法包括:

116.s41、以大车4沿吊车轨道3滑动且远离吊装区22的方向为x轴正向,以小车5沿大车车梁42移动且由第二轨道32运动至第一轨道31的方向为y轴正向,以吊具8由吊车轨道3运动至填埋坑1内的方向为z轴正向,坐标原点位于第一轨道31上,建立坐标系;以及,确定吊具中心初始坐标(x1,y1,z1),和吊具中心目标坐标(xn,yn,zn)。

117.s42、根据吊具中心初始坐标(x1,y1,z1)和预设高度z2,确定偏移起始坐标(x1,y1+m1,z2),所述预设高度是指大车4沿吊车轨道3做直线运动时吊具8所提升至的高度,所述偏移起始坐标对应的位置是指挂袋后将吊具8提升至吊装区22上方的位置,其中,m1为卷扬机6提升吊具8至吊装区22上方后吊具8沿y轴方向的偏移量。

118.在挂袋完毕后,首先危废专用吊车组件需要将危废吨袋提升至刚性填埋场填埋坑坑口平面高度以上后,才能在轨道上做直线运动,运动至设定的填埋坑坑位。在此过程中,大车4和小车5不运动,控制卷扬带动吊具上升至预设高度z2,此时吊具中心点14运动至偏移起始坐标(x1,y1+m1,z2)。

119.参见图16,图16(a)为吊具低位状态吊具偏移示意图,图16(b)为吊具高位状态吊具偏移示意图,卷扬机6上升或下放后钢丝绳7上的卷筒导致吊具中心线和11小车中心线13不在同一直线上,吊具中心点14在低位状态下与高位状态下的y轴方向的偏移值由吊具8高低位状态下的高度差、钢丝绳7直径、小车5卷扬卷筒直径等因素决定,本技术实施例中,按照下式,确定吊具从吊具中心初始位置至预设高度z2后,吊具中心点14在y轴方向上的偏移量:

[0120][0121]

式中,z1为吊具低位状态下即吊具中心初始位置的高度,单位mm,z2为吊具高位状态下即至预设高度,单位mm,d1为小车卷扬卷筒直径,单位mm,d2为钢丝绳直径,单位mm。

[0122]

s43、根据吊具中心目标坐标(xn,yn,zn)和预设高度z2,确定偏移终点坐标(xn,yn+m2,z2),所述偏移终点坐标(xn,yn+m2,z2)对应的位置是指将吊具移动至吊具中心目标坐标上方的位置,其中,m2为卷扬下放至填埋坑后y轴方向的偏移量。

[0123]

吊具中心点14运动至偏移起始坐标(x1,y1+m1,z2)后,大车4沿吊车轨道3在x轴方向运动,小车5沿大车车梁42在y轴方向运动,将吊具运送至吊具中心目标坐标的上方,由于吊具在下放过程中,吊具中心点14会在y轴方向产生偏移,所以此时吊具位置,即偏移终点坐标(xn,yn+m2,z2)不位于吊具中心目标坐标在z轴方向的正上方,其中,按照下式,确定吊具8从吊具中心目标坐标上方下放至目标坐标后,吊具中心点14在y轴方向上的偏移量:

[0124][0125]

式中,zn为吊具低位状态下即吊具中心目标位置的高度,单位mm,z2为吊具高位状态下即至预设高度,单位mm,d1为小车卷扬卷筒直径,单位mm,d2为钢丝绳直径,单位mm。

[0126]

s44、确定所述装填运动轨迹为挂起危废吨袋的吊具依次沿吊具中心初始坐标(x1,y1,z1)、偏移起始坐标(x1,y1+m1,z2)、偏移终点坐标(xn,yn+m2,z2)和吊具中心目标坐标(xn,yn,zn)移动所形成的轨迹。

[0127]

本技术实施例在吊车控制系统200接收装填指令开始进行装填任务时,还可以控制吊具称重系统600记录危废吨袋的起吊重量值和装填过程中危废吨袋的实时重量值,以便判断系统异常,例如,如果吊具8上升超过1m或全自动卸料超过30s,称重传感器检测到的吊具重量变化值超过设定值,则系统将发出声光报警,同时控制吊具8返回至吊具中心初始坐标。

[0128]

s5、接收吊车控制系统200发出的脱钩指令,控制吊钩9完成脱钩操作,使危废吨袋

置于对应的装填位置;更新填埋场已装填信息,以及,根据装填运动轨迹控制完成一次装填的危废专用吊车组件返回吊装区22,以进行下一次装填,直至当前批次危废吨袋装填完毕。

[0129]

当危废吨袋10到达目标位置时,吨袋底部会接触填埋坑1坑底或之前装填的危废吨袋10,此时吊具称重系统600会检测到吊具8悬吊重物的重量变化,因此,为了使危废吨袋更稳定地完成卸下的操作,本技术还可以在接收吊车控制系统200发出的脱钩指令,控制吊钩9完成脱钩操作之前,获取重量传感器检测的危废吨袋重量值;如果吊具中心点14坐标与吊具中心目标坐标的偏差小于预设阈值,例如,各方向上偏差在100mm以内,且同时检测到的危废吨袋重量值低于预设重量值,例如,重量减少至吨袋起吊重量值的60%,则吊车控制系统200发出脱钩指令,脱钩完成后,吊车控制系统200将自动操作吊具8按照装填运动轨迹的反方向移动至初始坐标的位置。

[0130]

吊车控制系统200可以通过吊具8上升时重量的变化来判断是否完成脱钩动作,如果未完成脱钩动作,将发出脱钩异常报警,同时执行第二次脱钩操作,如果第二次脱钩仍未成功,吊车控制系统200将终止任务等待相关人员处理。

[0131]

从上述实施例可以看出,本技术实施例提供的一种刚性填埋场危废填埋方法及系统,系统的大车4沿吊车轨道3滑动,小车5沿大车车梁42移动,小车内设有卷扬机6,卷扬机6的下方通过钢丝绳7悬吊一吊具8,吊具8上沿吊具中心线11对称设有两组可远程自动脱钩的吊钩9,由吊车控制系统200根据挂袋指令、装填指令、填埋计划和吊具中心点坐标向吊车行走系统400发送行车指令,以由吊车行走系统400控制大车4沿吊车轨道3滑动、小车5沿大车车梁42移动以及卷扬机6驱动吊装危废吨袋的吊具8进行上升或下降运动,使危废吨袋运行至装填的目标位置,最后发出脱钩指令控制吊钩9脱钩,完成一次危废吨袋的装填过程。可见,本技术实施例的系统及方法,能够同时吊装两袋危废吨袋,单位时间装填量多,工作效率更高,同时在危废吨袋的装填过程中只需要一名工人在吊装区微调吊钩至危废吨袋上方,挂好危废吨袋,按下装填指令,其他相关危废装填操作均可自动完成,减少过多的人工接入环节。

[0132]

本技术实施例还可以进一步确定危废吨袋的尺寸,实现更优的填埋坑填埋状态,通过填埋场管理系统100根据历史的装填信息数据,匹配优化危废吨袋在填埋坑内的装填位置,生成填埋计划,再通过本技术实施例提供的危废专用吊车组件、吊车控制系统200和吊车位置检测系统500等完成装填操作,以实现更优的填埋坑空间利用率。

[0133]

以上所述的本技术实施方式并不构成对本技术保护范围的限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1