基于二氧化碳阶梯型串联循环高温热泵的污泥干化系统及方法

1.本发明涉及污泥处理技术领域,尤其涉及基于二氧化碳阶梯型串联循环高温热泵的污泥干化系统及方法。

背景技术:

2.污泥处置是城镇集中污水治理的末端工艺,原污泥中含有大量有机质,直接堆弃处置由于水的渗流不仅会造成自然水体污染隐患,有机质自然发酵过程中也可能造成污染物排放燃爆等危害。随着自然资源的日益紧缺,环境保护理念的逐渐深入人心,污泥的资源化无害化技术快速发展起来。污泥干化是污泥处置的重要环节,污泥目前后端处置一般采用按吨计费,通过对污泥的脱水处理可极大的控制后端处置成本,干化后的污泥不论气化还是掺烧均具备经济性且实现了污泥的无害化的极致减量。

3.污泥干化工艺是一个纯耗能型工艺,如何提高能源利用效率、提高污泥处置速率、不增加污水厂负担一直以来是行业攻关的重点和难点。专利cn109626791a提出通过将二氧化碳热泵低温风干技术应用于污泥干化,采用二氧化碳作为热泵循环介质可有益于热循环效能。专利cn210176712u提出了一种北方地区城市污泥二氧化碳空气源热泵烘干系统,借助二氧化碳工质的低温特性,将其作为冷媒介质克服传统空气源热泵冬季运行工况不佳的问题。但是利用二氧化碳作为工质的热泵,若采用低温干化技术则存在干化速度慢,空气流通量大和风机能耗大等问题。若仍保持中温进行干化则需要传统工质的空气源热泵辅助进行除湿。

技术实现要素:

4.为了克服现有技术中的不足,本发明目的是提供基于二氧化碳阶梯型串联循环高温热泵的污泥干化系统及方法,此系统与既有技术路线不同的是本系统首先建立了二氧化碳热泵的阶梯型循环,通过模块化设计可使通用型装备进行串联“增程”,根据需要可使设备提供60-200℃的中低温热源,本系统中采用三级梯型串联循环高温热泵提供130℃热源对污泥进行干化,并通过热量回收作为热泵的低温热源;此外本系统采用中温干化,将污泥内氨进行分离,降低污泥作为燃料产品的总氮量,收集氨水提高经济效益;本系统采用闭式多级闪蒸工艺通过空气输配流量极大减少了气体输送能耗,并通过系统热回收增加整体热效率。

5.为了解决上述技术问题,本发明提出以下技术方案:基于二氧化碳阶梯型串联循环高温热泵的污泥干化系统,它包括用于对污泥进行干化的污泥干化工艺系统;污泥干化工艺系统与用于提供热源的二氧化碳阶梯型串联循环高温热泵系统相连;二氧化碳阶梯型串联循环高温热泵系统与清洁电力系统和空气质能循环工艺系统相连。

6.所述污泥干化系统包括干化前处理系统和扩容式闪蒸干化系统;所述干化前处理系统包括沉淀池,沉淀池与重力浓缩池相连,重力浓缩池与卧式离心干化装置相连;

所述扩容式闪蒸干化系统包括用于和卧式离心干化装置相连的低温低压干化罐,低温低压干化罐与中温低压初级干化罐相连,中温低压初级干化罐与中温低压二级干化罐相连,中温低压二级干化罐与物料冷却回收罐相连。

7.所述二氧化碳阶梯型串联循环高温热泵系统包括一级二氧化碳蒸发器,一级二氧化碳蒸发器与一级二氧化碳压缩机相连,一级二氧化碳压缩机与二级二氧化碳蒸发器相连,二级二氧化碳蒸发器与二级二氧化碳压缩机相连,二级二氧化碳压缩机与三级二氧化碳蒸发器相连,三级二氧化碳蒸发器与三级二氧化碳压缩机相连。

8.所述二氧化碳阶梯型串联循环高温热泵系统的二氧化碳三级冷凝器内置于污泥干化系统的中温低压二级干化罐的内部,二氧化碳三级冷凝器与三级二氧化碳膨胀机相连,二氧化碳二级冷凝器内置于中温低压初级干化罐中,二氧化碳二级冷凝器与二级二氧化碳膨胀机相连,二氧化碳一级冷凝器内置于低温低压干化罐中,二氧化碳一级冷凝器与一级二氧化碳膨胀机相连,一级二氧化碳膨胀机与一级二氧化碳蒸发器相连。

9.所述清洁电力系统包括新能源电源和水介质电储热系统,新能源电源的不稳定部分通过电加热以热水的形式储存,优质电力向污水处理厂各工艺环节供电。

10.所述空气质能循环工艺系统是以空气为载体的质能交换系统,包括低温低压干化系统和中温低压干化系统;所述低温低压干化系统包括低温段空气压缩机,低温段空气压缩机与污泥干化系统的低温低压干化罐相连,低温段空气压缩机与空气冷却器的低温低压冷却器相连,低温低压冷却器同时与污泥干化系统的沉淀池相连并收集冷凝水;所述中温低压干化系统包括中温段空气压缩机和中温段空气透平,中温段空气压缩机与空气冷却器的中温中压冷却器相连,中温段空气压缩机同时与污泥干化系统的物料冷却回收罐相连。

11.基于二氧化碳阶梯型串联循环高温热泵的污泥干化系统进行污泥干化的方法,包括污泥干化工艺、热泵工艺、清洁电力系统工艺和空气质能循环工艺。

12.所述污泥干化工艺的具体工艺过程为:原污泥在沉淀池中经过沉淀分层后抽入重力浓缩池,经过重力沉降与空气的对流换热使污泥出现饱和不饱和分界后;将表层含水90%-95%的污泥送入卧式离心干化装置,污泥经过初级预热和旋转离心工艺,含水降至80%-85%,温度提升至40℃-45℃后送入低温低压干化罐,此处污泥被加热并与干空气直接进行质能交换,含水降至60%-65%,温度提升至60℃-65℃后进入中温低压初级干化罐,此处污泥被再次加热并与干空气直接进行质能交换,含水降至40%-45%温度提升至80℃-85℃后进入中温低压二级干化罐,此处污泥被再次加热并与干空气直接进行质能交换,含水降至20%-25%,温度提升至100℃以上后进入物料冷却回收罐,此处干污泥冷却至60℃-65℃,湿空气冷却至65℃-70℃,其中干污泥能够进行进一步热回收或者采用开式堆放进行进一步干化,冷凝水进行热回收后进入污水处理初步工艺,物料冷却回收罐中压力低于2.6mpa保证氨气不发生大量凝结情况。

13.所述热泵工艺的具体工艺过程为:一级二氧化碳蒸发器中二氧化碳流体运行温度范围为0-20℃,并在10-25℃的环境条件下提热;后在一级二氧化碳压缩机中升温升压,在二级二氧化碳蒸发器中运行温度范围为40-60℃,并在50-65℃的环境条件下提热;后在二级二氧化碳压缩机中升温升压,在三级二氧化碳蒸发器中运行温度范围为75-95℃,并在

65-90℃的环境条件下提热;后在三级二氧化碳压缩机中升温升压;二氧化碳三级冷凝器内置于中温低压二级干化罐中,其运行温度范围为120-140℃,将污泥由80-85℃加热到100℃以上,后在三级二氧化碳膨胀机中进行膨胀,二氧化碳二级冷凝器内置于中温低压一级干化罐中,其运行温度范围为90-110℃,将污泥由60-65℃加热到80℃以上,后在二级二氧化碳膨胀机中进行膨胀,二氧化碳一级冷凝器内置于低温低压干化罐干化罐中,其运行温度范围为60-80℃,将污泥由40-45℃加热到60℃以上,后在一级二氧化碳膨胀机中进行膨胀,返回一级二氧化碳蒸发器中完成热泵循环。

14.所述清洁电力系统工艺的具体工艺过程为:新能源电源的不稳定部分通过电加热以热水的形式储存,并以超临界二氧化碳作为中间传热介质通过补热调节阀组串联接入,先后为三级二氧化碳蒸发器和二级二氧化碳蒸发器两台换热器进行供热;优质电力向污水处理厂各工艺环节供电;所述空气质能循环工艺的具体工艺过程为:是以空气为载体的质能交换过程,包括低温低压干化和中温低压干化两个主要工艺;所述低温低压干化流程中低温低压的干燥空气在低温低压干化罐采用负压运行中被加热并与污泥充分混合产生高湿湿空气后通过低温段空气压缩机升压,升温过程中通过低温段空气压缩机和换热器后阀门控制干燥和冷凝两侧的压力差,增压后的高含湿空气进入空气冷却器的低温低压冷却器内进行冷凝放热过程,干燥后的低温低压干空气回到低温低压干化罐完成循环,产生的冷凝水较为纯净返回至沉淀池;所述中温低压干化过程中低温低压的干燥空气在中温低压初级干化罐采用常压或负压运行中被加热并与污泥充分混合产生高湿湿空气,后通过中温低压二级干化罐常压或负压运行,在此被加热与污泥充分混合产生高湿湿空气,后通过物料冷却回收罐常压或负压运行,在此湿空气先放热冷凝产生高温冷凝水,其中冷凝水可进行热回收也可直接排放,后通过中温段空气压缩机增压至2.6mpa以上,增压后的高含湿空气进入空气冷却器的中温中压冷却器内进行冷凝放热过程,干燥后的低温低压干空气回到中温低压二级干化罐完成循环,此冷凝过程产生氨水混合物回收销售。

15.本发明有如下有益效果:1、目前活性污泥法是目前世界上最主流的污水处理主要工艺,该方法末端污泥量大含水率高,需要对污泥进一步减量处置。目前污泥处置是纯能量输入型工艺且耗能量巨大,提高能量利用效率和经济性是新技术推广和应用的核心诉求。本发明提出一种基于二氧化碳阶梯型串联循环高温热泵的污泥干化系统及方法,所提出的二氧化碳阶梯型串联热泵循环工艺充分利用二氧化碳超临界性能优势和高温优势,以多级串联的形式实现污泥的中温干化工艺,避免了串联传统工质热泵;且本发明污泥干化过程采用常压或负压蒸发,提升污泥干化效率;通过对干化后的污泥、湿空气进行热回收提升了热能的综合利用率。

16.2、本发明利用污泥处置工艺特征,创新的建立起了二氧化碳阶梯型串联热泵循环,可通过对干燥物料的热回收实现为多级高温热泵提供热源,避免了采用复叠循环造成的系统性能下降和单级大容量机组热量利用效率低的状况。

17.3、本发明参考闪蒸工艺思路建立低压罐式干化工艺,罐体采用闭式循环避免了污臭气的排放同时减少了循环风量提升了系统效能。

18.4、本发明针对方案利用污水处理厂占地大的特点,通过布置分布式新能源发电机

组利用储热消纳不稳定电力,并实现了污水处理厂用电的自给。

19.5、本发明涉及方案在常规干化用空气循环过程中加入压缩和膨胀工艺,营造了加热状态下的低压环境实现了污泥干化效率的提升。

20.6、本发明涉及方案充分利用超临界二氧化碳的动力性能采用共用换热器方案,减少了中间传热介质,减少了传统干化工艺过程中换热器中间换热形式下的不可逆损失。

21.7、本发明涉及方案本方案,通过严格控制不同罐体内温度,控制各级蒸发环境的温度和压力,以实现对氨等杂志杂质的萃取。

附图说明

22.下面结合附图和实施例对本发明作进一步说明。

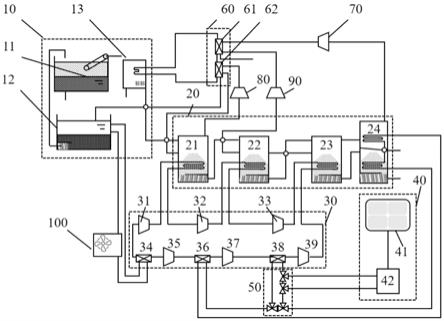

23.图1为本发明一种基于二氧化碳阶梯型串联循环高温热泵的污泥干化系统图。

24.图2为本发明污泥干化工艺的第一阶段示意图。

25.图3为本发明污泥干化工艺的第二阶段示意图。

26.图4为本发明热泵工艺工艺示意图。

27.图5为本发明空气质能循环工艺示意图。

28.图6为本发明清洁电力系统意图。

29.图中:10、干化前处理系统,11、重力浓缩池,12、沉淀池,13、卧式离心干化装置;20、扩容式闪蒸干化系统,21、低温低压干化罐,22、中温低压初级干化罐,23、中温低压二级干化罐,24、物料冷却回收罐,30、二氧化碳阶梯型串联循环高温热泵系统,31、一级二氧化碳膨胀机,32、二级二氧化碳膨胀机,33、三级二氧化碳膨胀机,34、一级二氧化碳蒸发器,35、一级二氧化碳压缩机,36、二级二氧化碳蒸发器,37、二级二氧化碳压缩机,38、三级二氧化碳蒸发器,39、三级二氧化碳压缩机;40、清洁电力系统,41、新能源电源,42、水介质电储热系统;50、补热调节阀组;60、空气冷却器,61、中温中压冷却器,62、低温低压冷却器;70、中温段空气压缩机;80、低温段空气压缩机;90、中温段空气透平;100、表冷器。

具体实施方式

30.下面结合附图对本发明的实施方式做进一步的说明。

31.实施例1:参见图1-6,基于二氧化碳阶梯型串联循环高温热泵的污泥干化系统,它包括用于对污泥进行干化的污泥干化工艺系统;污泥干化工艺系统与用于提供热源的二氧化碳阶梯型串联循环高温热泵系统30相连;二氧化碳阶梯型串联循环高温热泵系统30与清洁电力系统40和空气质能循环工艺系统相连。

32.进一步的,所述污泥干化系统包括干化前处理系统10和扩容式闪蒸干化系统20;所述干化前处理系统10包括沉淀池12,沉淀池12与重力浓缩池11相连,重力浓缩池11与卧式离心干化装置13相连;所述扩容式闪蒸干化系统20包括用于和卧式离心干化装置13相连的低温低压干化罐21,低温低压干化罐21与中温低压初级干化罐22相连,中温低压初级干化罐22与中温低压二级干化罐23相连,中温低压二级干化罐23与物料冷却回收罐24相连。

33.进一步的,所述二氧化碳阶梯型串联循环高温热泵系统30包括一级二氧化碳蒸发器34,一级二氧化碳蒸发器34与一级二氧化碳压缩机35相连,一级二氧化碳压缩机35与二

级二氧化碳蒸发器36相连,二级二氧化碳蒸发器36与二级二氧化碳压缩机37相连,二级二氧化碳压缩机37与三级二氧化碳蒸发器38相连,三级二氧化碳蒸发器38与三级二氧化碳压缩机39相连。

34.进一步的,所述二氧化碳阶梯型串联循环高温热泵系统30的二氧化碳三级冷凝器内置于污泥干化系统的中温低压二级干化罐23的内部,二氧化碳三级冷凝器与三级二氧化碳膨胀机33相连,二氧化碳二级冷凝器内置于中温低压初级干化罐22中,二氧化碳二级冷凝器与二级二氧化碳膨胀机32相连,二氧化碳一级冷凝器内置于低温低压干化罐21中,二氧化碳一级冷凝器与一级二氧化碳膨胀机31相连,一级二氧化碳膨胀机31与一级二氧化碳蒸发器34相连。

35.进一步的,所述清洁电力系统40包括新能源电源41和水介质电储热系统42,新能源电源41的不稳定部分通过电加热以热水的形式储存,优质电力向污水处理厂各工艺环节供电。

36.进一步的,所述空气质能循环工艺系统是以空气为载体的质能交换系统,包括低温低压干化系统和中温低压干化系统;所述低温低压干化系统包括低温段空气压缩机80,低温段空气压缩机80与污泥干化系统的低温低压干化罐21相连,低温段空气压缩机80与空气冷却器60的低温低压冷却器62相连,低温低压冷却器62同时与污泥干化系统的沉淀池12相连并收集冷凝水;所述中温低压干化系统包括中温段空气压缩机70和中温段空气透平90,中温段空气压缩机70与空气冷却器60的中温中压冷却器61相连,中温段空气压缩机70同时与污泥干化系统的物料冷却回收罐24相连。

37.实施例2:参见图2,所述污泥干化系统由干化前处理系统10、扩容式闪蒸干化系统20两大部分,其中干化前处理系统10由重力浓缩池11,沉淀池12,卧式离心干化装置13三个主要部件构成,实施过程中原污泥在沉淀池12开始先后经过重力浓缩池11的重力分离,卧式离心干化装置13的离心分离和预热过程将污泥处置至含水80%左右温度40℃左右,具体实施方式为:沉淀池12中原污泥、污水混合物通过静置分离形成上层污水层12a与饱和污泥层12b,沉淀池12上层污水层12a的循环水路进、出口12f、12g分别对应连接至一级二氧化碳蒸发器34相应位置,并用于提供低品位热源,沉淀池12采用开式上层污水层12a补水口连接于低温低压冷却器62处用于回收低温低压干化罐21中提取的蒸馏水,沉淀池12出口12c与重力浓缩池11入口11a连接,通过螺旋进料器12d或污泥泵作为动力将含水100%的饱和污泥传送至重力浓缩池11中;原污泥通过静置重力分离形成非饱和污泥层11b与饱和污泥层11c,饱和污泥层11c底部设置渗滤液排放口11d将渗滤液排放至污水处理工艺,通过重力和毛细作用的平衡以及表层蒸发,连续的污泥处置过程中非饱和污泥层11b中会形成一定的湿梯度,表层含水90%的污泥通过抓斗等形式送至皮带机11e并连续送入卧式离心干化装置13,通过离心法将污泥进一步浓缩直到含水80%,通过螺旋进料器出口13e将污泥送至低温低压干化罐入口21a,卧式离心干化装置13底部设置渗滤液排放口13f可将渗滤液排放至污水处理工艺,卧式离心干化装置13内置换热器13c,其出入口分别连接于空气冷却器60用于将污泥预热,将含水降至80%左右温度提升至40℃;进一步的,扩容式闪蒸干化系统20由低温低压干化罐21、中温低压初级干化罐22、中温低压二级干化罐23、物料冷却回收罐24四个主要部件组成,实施过程中经前处理后的

污泥于低温低压干化罐21污泥入口21a进入低温低压干化罐21,在60℃度以上温度低压环境下进行干化后通过螺旋进料器21h先后经低温低压干化罐21污泥出口21i和中温低压初级干化罐22污泥入口22a进入下一环节,其中低温低压干化罐21中内置换热器21d为干化过程提供热量,同时作为二氧化碳阶梯型串联循环高温热泵系统30中一级二氧化碳冷凝器,其进出口21e、21f分别接于二级二氧化碳膨胀机32出口32b、一级二氧化碳膨胀机31入口31a,其利用超临界二氧化碳流通性能优势减少中间换热的

㶲

损失,低温低压干化罐21空气进出口21c、21j分别接于空气冷却器60中低温低压冷却器62空气出进口62d、62c,流通的干空气作为载体将水蒸气提取并处理;实施过程中经低温低压干化罐21处理过的污泥含水降至60%左右温度提升至60℃,后经中温低压初级干化罐22污泥入口22a进入中温低压初级干化罐22,在80℃以上温度常压下进行干化后通过螺旋进料器22h先后经中温低压初级干化罐22污泥出口22i和中温低压二级干化罐23污泥入口23a进入下一环节,其中中温低压初级干化罐22中内置换热器22d为干化过程提供热量,同时作为二氧化碳阶梯型串联循环高温热泵系统30中二级二氧化碳冷凝器,其进出口22e、22f分别接于三级二氧化碳膨胀机33出口33b、二级二氧化碳膨胀机32入口32a,利用超临界二氧化碳流通性能优势减少中间换热的

㶲

损失,中温低压初级干化罐22空气进口22c连接于空气冷却器60的中温中压冷却器61空气出口61d,中温低压初级干化罐22空气出口22j连接于中温低压二级干化罐23空气入口23c,流通的干空气作为载体将水蒸气提取并处理;实施过程中中温低压初级干化罐22处理过的污泥含水量降至40%左右温度提升至80℃,后经中温低压二级干化罐23污泥入口23a进入中温低压二级干化罐23,在100℃以上温度常压下进行干化后通过螺旋进料器23h先后经中温低压二级干化罐23污泥出口23i和物料冷却回收罐24污泥入口24a进入下一环节,其中中温低压二级干化罐23中内置换热器23d为干化过程提供热量,同时作为二氧化碳阶梯型串联循环高温热泵系统30中三级二氧化碳冷凝器,其进出口23e、23f分别接于三级二氧化碳膨胀机39出口33b、三级二氧化碳膨胀机33入口33a利用超临界二氧化碳流通性能优势减少中间换热的

㶲

损失,中温低压二级干化罐23空气进口23c连接于中温低压初级干化罐22空气出口22j,中温低压二级干化罐23空气出口23j连接于物料冷却回收罐24空气入口24a,流通的干空气作为载体将水蒸气提取并处理;实施过程中中温低压二级干化罐23处理过的污泥含水量降至20%左右温度提升至100℃,后经物料冷却回收罐24污泥入口24c进入物料冷却回收罐24在常压环境下进行热回收,温度降至60℃的污泥通过螺旋进料器24h经污泥出口24i排出系统,其中物料冷却回收罐24内置两台换热器24d和24j通过各自出进口24f和24k进行串联,所述24d和24j两台换热器分别独立用于污泥的热回收和湿空气的热回收,回收后的热能以二氧化碳为载体通过串联换热器24d和24j的整体出进口24e和24l先后为二氧化碳热泵系统30的三级二氧化碳蒸发器38和二级二氧化碳蒸发器36提供热量,物料冷却回收罐24空气进口24a连接于中温低压二级干化罐23空气出口23j,物料冷却回收罐24空气出口24g接于中温段空气压缩机70入口待下一步工艺处理环节,由于温度降低冷凝出水通过冷凝水槽24m排出。

38.如图3所示,所述热泵工艺由三级模块化二氧化碳热泵循环串联形成阶梯型二氧化碳循环,一级二氧化碳蒸发器34高温侧出口34b连接于一级二氧化碳压缩机35入口35a,一级二氧化碳压缩机35出口35b连接于二级二氧化碳蒸发器36高温侧出口36a,二级二氧化碳蒸发器36高温侧出口36b连接于二级二氧化碳压缩机37入口37a,二级二氧化碳压缩机37

入口37b连接于三级二氧化碳蒸发器38高温侧入口38a,三级二氧化碳蒸发器38高温侧出口38b连接于三级二氧化碳压缩机39入口39a,三级二氧化碳压缩机39出口39b连接于中温低压二级干化罐23内置换热器23d进口23f,中温低压二级干化罐23内置换热器23d出口23e连接于三级二氧化碳膨胀机33入口33a,三级二氧化碳膨胀机33出口33b连接于中温低压初级干化罐22内置换热器22d进口22f,中温低压初级干化罐22内置换热器22d出口22e连接于二级二氧化碳膨胀机32入口32a,二级二氧化碳膨胀机32出口32b连接于低温低压干化罐21内置换热器21d进口21f,低温低压干化罐21内置换热器21d出口21e连接于一级二氧化碳膨胀机31入口31a,一级二氧化碳膨胀机31出口31b连接于一级二氧化碳蒸发器34高温侧入口34a;一级二氧化碳蒸发器34中二氧化碳流体运行温度范围为0-20℃,并在10-25℃的环境条件下提热,后在一级二氧化碳压缩机35升温升压,在二级二氧化碳蒸发器36中运行温度范围为40-60℃,并在50-65℃的环境条件下提热,后在二级二氧化碳压缩机37升温升压,在三级二氧化碳蒸发器38中运行温度范围为75-95℃,并在65-90℃的环境条件下提热,后在三级二氧化碳压缩机39升温升压,所述热泵工艺二氧化碳三级冷凝器内置于中温低压二级干化罐23中,其运行温度范围为120-140℃,并将污泥由80℃加热到100℃以上,后在三级二氧化碳膨胀机33进行膨胀,二氧化碳二级冷凝器内置于中温低压初级干化罐22中,其运行温度范围为90-110℃,并将污泥由60℃加热到80℃以上,后在二级二氧化碳膨胀机32进行膨胀,二氧化碳一级冷凝器内置于低温低压干化罐干化罐21中,其运行温度范围为60-80℃,并将污泥由40℃加热到60℃以上,后在一级二氧化碳膨胀机31进行膨胀,返回一级二氧化碳蒸发器34中完成热泵循环。

39.如图4所示,所述空气质能循环工艺是以空气为载体的质能交换过程,主要包含低温低压干化空气和中温低压干化空气两个主要工艺。空气质能循环工艺中低温低压干化罐21空气出口21j连接于低温段空气压缩机80入口,其出口连接于空气冷却器60的低温低压冷却器62入口62c,空气冷却器60的低温低压冷却器62出口62d连接于低温低压干化罐21空气入口21c构成低温低压干化空气循环,所述中温低压干化空气循环中中温低压初级干化罐22空气出口22j连接于中温低压二级干化罐23空气入口23c,中温低压二级干化罐23空气出口23j连接于物料冷却回收罐24空气入口24a,物料冷却回收罐24空气出口24g连接于中温段空气压缩机70进口,其出口连接于空气冷却器60的中温中压冷却器61入口61c,空气冷却器60的中温中压冷却器61出口61d连接于中温低压初级干化罐22空气入口22c构成中温低压干化空气循环;所述空气质能循环工艺是以空气为载体的质能交换过程,主要包含低温低压干化空气和中温低压干化空气两个主要工艺。所述低温低压干化空气流程中低温低压的干燥空气在低温低压干化罐21,中采用负压运行,并被加热与污泥充分混合产生高湿湿空气后通过低温段空气压缩机80升压,最终通过低温段空气压缩机80和换热器后阀门控制干燥和冷凝两侧的压力差,增压后的高含湿空气进入空气冷却器60的低温低压冷却器62内进行冷凝放热过程,干燥后的低温低压干空气回到低温低压干化罐21完成循环,产生的冷凝水较为纯净返回至沉淀池12;所述中温低压干化空气过程中低温低压的干燥空气在中温低压初级干化罐22在大气压附近运行,并被加热与污泥充分混合产生高湿湿空气,后通过中温低压二级干化罐23,并在大气压附近运行,再次被加热与污泥充分混合产生高湿湿空气,后通过物料冷却回收罐24,并在大气压附近运行,在此湿空气先放热冷凝产生高温冷凝水,其中冷凝水可进行热回收也可直接排放,后通过中温段空气压缩机70增压至2.5mpa

以上,增压后的高含湿空气进入空气冷却器60的中温中压冷却器61内进行冷凝放热过程,干燥后的低温低压干空气回到中温低压二级干化罐23完成循环,此冷凝过程产生氨水混合物回收销售。

40.如图5所示,其中所述清洁电力系统40主要包含:新能源电源41和水介质电储热系统42,新能源电源41的不稳定部分通过电加热以热水的形式储存,并以超临界二氧化碳作为中间传热介质通过补热调节阀组50串联接入,先后为三级二氧化碳蒸发器38和二级二氧化碳蒸发器36两台换热器进行供热;优质电力向污水处理厂各工艺环节供电。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1