一种提高湿法脱硫废水副产品纯度的方法

1.本发明涉及一种提高湿法脱硫废水副产品纯度的方法,具体涉及一种利用亚硫酸亚铁铵法提高湿法脱硫废水副产品纯度的方法,属于湿法脱硫废水处理技术领域。

背景技术:

2.脱硫废水水质成分涵盖了悬浮物、过饱和亚硫酸盐、氨氮和重金属等多种污染物,其中悬浮物浓度含量较高,这些悬浮物连同重金属等固体废物将形成有害污泥,需交由固废处理厂家集中处理,处理成本较高。不溶解的悬浮物主要成分为石膏,可将其回收用于制备砂浆等绿色建材产品。

3.但回收的石膏中氯离子含量较高,氯离子的配位能力非常强,当其浓度较高时就会与废水中的镁离子和铵根离子发生化学反应生成水溶性的氯盐,氯盐被包裹于石膏中,会降低石膏品质,极大限制了石膏及其制品的性能与品质,如采用高含氯脱硫石膏制备石膏砂浆会造成石膏砂浆在使用的过程中出现返潮、泛黄现象。且还可与钢筋等发生电化学反应,导致钢筋锈蚀,造成严重安全问题。因此,降低石膏中氯盐的含量、提高含氯石膏品质,对于石膏处理及资源化利用至关重要。

4.在目前技术条件下,降低脱硫石膏中氯盐含量的有效方法是用大量冲洗水对石膏滤饼进行洗涤过滤。通过大量的冲洗水来冲洗石膏,虽然能够有效的降低氯离子的含量,但也会影响到石膏的品质,且存在能耗高,洗涤水耗大,操作繁琐以及成本高等问题。因此,研究出一种控制湿法脱硫废水中副产品纯度的方法具有重要的现实意义。

技术实现要素:

5.为解决现有技术中存在的技术问题,本发明的目的在于提供一种提高湿法脱硫废水副产品纯度的方法,该方法不但能够有效提升湿法脱硫废水副产品石膏的品质,取代传统的圆盘真空过滤机的过滤法,极大地简化了操作、降低能耗以及耗水量;而且还能快速的降低湿法脱硫废水中的氨氮浓度,避免了气态膜法脱氨氮和汽提脱氨氮等技术能耗及运行费用较高等问题。

6.为了实现上述技术目的,本发明提供了一种提高湿法脱硫废水副产品纯度的方法,该方法是将湿法脱硫废水的ph调节至6~9后与亚铁盐混合反应,得到混合液;所述混合液经过浓缩和固液分离,固体为低氯硫酸钙和亚硫酸亚铁铵产品,液体为高氯浓盐水。

7.湿法脱硫废水中主要含有硫酸根、亚硫酸根、钙离子、铵根离子以及氯离子等,现有技术主要是通过将湿法脱硫废水浓缩获得石膏产品,但是在湿法脱硫废水浓缩过程中会使得氨氮浓度提高至10~20g/l,高浓度的氨氮将会与废水中的氯离子和少量杂质镁离子结合形成氯化铵镁结晶盐,以共沉淀形式掺杂在硫酸钙产品中,从而会增加石膏产品中氯离子含量,影响石膏品质。本发明技术方案的关键是在于通过严格控制湿法脱硫废水的ph条件以及配合使用亚铁盐,在适当的条件下使得湿法脱硫废水中氨氮优选与亚硫酸根及亚铁离子转化成相对稳定的亚硫酸亚铁铵产品,从而可以有效抑制氯化铵镁形成,使得氯离

子仍然以可溶性盐富集在水溶液中,而石膏产品的氯含量大幅度降低。

8.作为一个优选的方案,所述湿法脱硫废水中含有2100~3200mg/l硫酸根,800~2000mg/l亚硫酸根,2000~3100mg/l钙离子,1000~2500mg/l铵根离子以及15000~20000mg/l氯离子。本发明技术方案利用湿法脱硫废水本身富含有亚硫酸根和铵根离子的特点,只需引入适量的亚铁离子即可将氨氮转化成稳定的亚硫酸亚铁铵,从而可以有效避免氨氮以氯化铵镁形式析出。

9.作为一个优选的方案,所述亚铁盐为七水合硫酸亚铁、四水合氯化亚铁、硝酸亚铁中至少一种。本发明技术方案主要是利用亚铁离子来与氨氮及亚硫酸根离子的转化,理论上常见的水溶性铁盐都满足本发明技术方案的要求。

10.作为一个优选的方案,所述亚铁盐在湿法脱硫废水中的加入浓度为湿法脱硫废水中亚硫酸根摩尔浓度的0.3~0.8倍,进一步优选为0.4~0.6倍,最优选为0.5倍。优选的亚铁盐加入浓度能够保证与氨氮及亚硫酸根充分反应,将氨氮浓度降低以避免氯化铵镁析出。

11.作为一个优选的方案,所述浓缩通过梯级蒸发浓缩装置实现。

12.作为一个优选的方案,所述浓缩过程采用3级浓缩处理,浓缩倍数≥14。

13.作为一个优选的方案,所述高氯浓盐水通过蒸发过程中产生的蒸汽冷凝水稀释后,得到稀盐低氨水,以替代部分工业水循环使用。

14.作为一个优选的方案,湿法脱硫废水本身呈现酸性,而经过浓缩后会进一步降低ph,为了保证亚铁盐与亚硫酸根及氨氮高选择性转化成亚硫酸亚铁铵,需严格控制湿法脱硫废水的ph在6~9范围内,从而保证浓缩后湿法脱硫废水的ph为5~8,以保证亚铁盐沉淀氨氮最佳的ph范围。调节ph采用的碱性物质为氢氧化钠、氢氧化钾、氢氧化钙中的至少一种。

15.本发明涉及的混合方式为机械搅拌、磁力搅拌或摇床震荡。

16.本发明技术方案还尝试通过磷酸铵镁法来实现高湿法脱硫废水中氨氮的转化,采用磷酸铵镁法,需要保证浓缩时废水溶液的ph在8~10之间,同时加入磷酸根使得废水中的氨氮、镁离子与外加入的磷酸根反应形成磷酸铵镁,从而也可以避免可以有效抑制氯化铵镁形成。但是该方法存在明显缺陷,其生成磷酸铵镁的ph条件要求苛刻,在高ph条件下,氨氮易转化为游离氨进入大气造成污染,同时从外部引入的磷酸根的引入易造导致水质超标,导致后续高氯浓盐水难以循环利用。因此,本发明技术方案采用亚硫酸亚铁铵法的条件更为温和,且不引入外来离子,对氯化铵镁形成的抑制效果好。

17.相对现有技术,本发明技术方案带来的有益技术效果:

18.1、本发明技术方案能够有效抑制氯化铵镁的形成,有效降低回收石膏中的氯离子含量。

19.2、本发明中所需化学药品种类少,只需碱性物质和亚铁盐,工艺和设备简单,能耗低。

20.3、本发明还能简便快速的降低湿法脱硫废水中的氨氮浓度,避免了传统处理工艺能耗及运行费用较高等问题。属于湿法脱硫废水处理技术领域。

附图说明

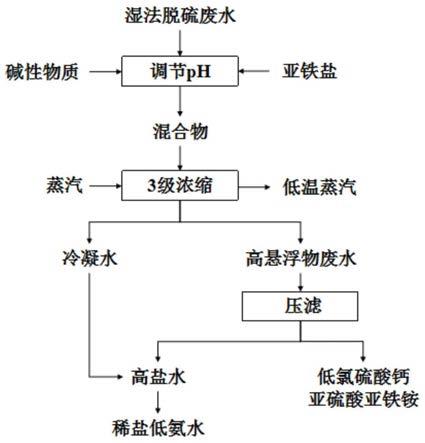

21.图1为本发明的一种提高湿法脱硫废水副产品纯度的方法的工艺流程图。

具体实施方式

22.下结合实施例旨在进一步说明本发明内容,而非限制本发明权利要求保护范围。

23.以下实施例及对比实施例中涉及的湿法脱硫废水中主要含有硫酸根2794mg/l、亚硫酸根1828mg/l、钙离子2338mg/l、铵根离子1450mg/l以及氯离子19600mg/l。

24.实施例1

25.本实例的控制湿法脱硫废水副产品纯度的方法,包括如下步骤:

26.(1)取5l湿法脱硫废水,投加氢氧化钠调节废水溶液ph为6.4;

27.(2)向步骤(1)中调节ph后的湿法脱硫废水中投加15.06g的硫酸亚铁,通过机械臂搅拌均匀;

28.(3)将蒸汽通入到3级蒸发浓缩装置的蒸汽侧中;

29.(4)将步骤(2)中的湿法脱硫废水通入到梯级蒸发浓缩装置的水侧中;

30.(5)步骤(4)中废水经3级浓缩后会获得高悬浮物废水;

31.(6)将步骤(5)的高悬浮物废水通入到板框压滤机中进行固液分离,其中固体为低氯的硫酸钙和亚硫酸亚铁铵,液体为高盐水;

32.(7)将步骤(6)中的低氯的硫酸钙和亚硫酸亚铁铵的固体在80℃下烘干至恒重,可进行回收利用;

33.(8)步骤(3)中蒸汽经3级浓缩后会产生冷凝水,将其回收并通入步骤(6)的高盐水中,稀释得到稀盐低氨水,以替代部分工业水循环使用。

34.实施例1中,得到的低氯硫酸钙和亚硫酸亚铁铵中氯含量为4.88%,重量为25.60g;高盐水中含有10920mg/l硫酸根、5250mg/l亚硫酸根、7338mg/l钙离子、3565mg/l铵根离子以及239540mg/l氯离子等。

35.实施例2

36.本实例的控制湿法脱硫废水副产品纯度的方法,包括如下步骤:

37.(1)取5l湿法脱硫废水,投加氢氧化钠调节废水溶液ph为7.8;

38.(2)向步骤(1)中调节ph后的湿法脱硫废水中投加18.56g的硫酸亚铁,通过机械臂搅拌均匀;

39.(3)将蒸汽通入到3级蒸发浓缩装置的蒸汽侧中;

40.(4)将步骤(2)中的湿法脱硫废水通入到梯级蒸发浓缩装置的水侧中;

41.(5)步骤(4)中废水经3级浓缩后会获得高悬浮物废水;

42.(6)将步骤(5)的高悬浮物废水通入到板框压滤机中进行固液分离,其中固体为低氯的硫酸钙和亚硫酸亚铁铵,液体为高盐水;

43.(7)将步骤(6)中的低氯的硫酸钙和亚硫酸亚铁铵的固体在80℃下烘干至恒重,可进行回收利用;

44.(8)步骤(3)中蒸汽经3级浓缩后会产生冷凝水,将其回收并通入步骤(6)的高盐水中,稀释得到稀盐低氨水,以替代部分工业水循环使用。

45.实施例2中,得到的低氯硫酸钙和亚硫酸亚铁铵中氯含量为4.31%,重量为

28.50g;高盐水中含有10876mg/l硫酸根、5350mg/l亚硫酸根、7340mg/l钙离子、3321mg/l铵根离子以及245239mg/l氯离子等。

46.实施例3

47.本实例的控制湿法脱硫废水副产品纯度的方法,包括如下步骤:

48.(1)取5l湿法脱硫废水,投加氢氧化钠调节废水溶液ph为9.0;

49.(2)向步骤(1)中调节ph后的湿法脱硫废水中投加26.00g的硫酸亚铁,通过机械臂搅拌均匀;

50.(3)将蒸汽通入到3级蒸发浓缩装置的蒸汽侧中;

51.(4)将步骤(2)中的湿法脱硫废水通入到梯级蒸发浓缩装置的水侧中;

52.(5)步骤(4)中废水经3级浓缩后会获得高悬浮物废水;

53.(6)将步骤(5)的高悬浮物废水通入到板框压滤机中进行固液分离,其中固体为低氯的硫酸钙和亚硫酸亚铁铵,液体为高盐水;

54.(7)将步骤(6)中的低氯的硫酸钙和亚硫酸亚铁铵的固体在80℃下烘干至恒重,可进行回收利用;

55.(8)步骤(3)中蒸汽经3级浓缩后会产生冷凝水,将其回收并通入步骤(6)的高盐水中,稀释得到稀盐低氨水,以替代部分工业水循环使用。

56.实施例3中,得到的低氯硫酸钙和亚硫酸亚铁铵中氯含量为4.37%,重量为27.71g,氯含量为4.37%;高盐水中含有10997mg/l硫酸根、5298mg/l亚硫酸根、7471mg/l钙离子、3875mg/l铵根离子以及242356mg/l氯离子等。

57.对比实施例1

58.本实例的控制湿法脱硫废水副产品纯度的方法,包括如下步骤:

59.(1)取5l湿法脱硫废水,投加氢氧化钠调节废水溶液ph为3.0;

60.(2)向步骤(1)中调节ph后的湿法脱硫废水中投加32.00g的硫酸亚铁,通过机械臂搅拌均匀;

61.(3)将蒸汽通入到3级蒸发浓缩装置的蒸汽侧中;

62.(4)将步骤(2)中的湿法脱硫废水通入到梯级蒸发浓缩装置的水侧中;

63.(5)步骤(4)中废水经3级浓缩后会获得高悬浮物废水;

64.(6)将步骤(5)的高悬浮物废水通入到板框压滤机中进行固液分离,其中固体为低氯的硫酸钙和亚硫酸亚铁铵,液体为高盐水;

65.(7)将步骤(6)中的低氯的硫酸钙和亚硫酸亚铁铵的固体在80℃下烘干至恒重,可进行回收利用;

66.(8)步骤(3)中蒸汽经3级浓缩后会产生冷凝水,将其回收并通入步骤(6)的高盐水中,稀释得到稀盐低氨水,以替代部分工业水循环使用。

67.对比实施例1中,得到的低氯硫酸钙和亚硫酸亚铁铵中氯含量为31.73%,重量为11.77g;高盐水中含有10857mg/l硫酸根、9558mg/l亚硫酸根、7290mg/l钙离子、12834mg/l铵根离子以及178470mg/l氯离子等。

68.对比实施例2

69.本实例的控制湿法脱硫废水副产品纯度的方法,包括如下步骤:

70.(1)取5l湿法脱硫废水,投加氢氧化钠调节废水溶液ph为10.0;

71.(2)向步骤(1)中调节ph后的湿法脱硫废水中投加7.50g的硫酸亚铁,通过机械臂搅拌均匀;

72.(3)将蒸汽通入到3级蒸发浓缩装置的蒸汽侧中;

73.(4)将步骤(2)中的湿法脱硫废水通入到梯级蒸发浓缩装置的水侧中;

74.(5)步骤(4)中废水经3级浓缩后会获得高悬浮物废水;

75.(6)将步骤(5)的高悬浮物废水通入到板框压滤机中进行固液分离,其中固体为低氯的硫酸钙和亚硫酸亚铁铵,液体为高盐水;

76.(7)将步骤(6)中的低氯的硫酸钙和亚硫酸亚铁铵的固体在80℃下烘干至恒重,可进行回收利用;

77.(8)步骤(3)中蒸汽经3级浓缩后会产生冷凝水,将其回收并通入步骤(6)的高盐水中,稀释得到稀盐低氨水,以替代部分工业水循环使用。

78.对比实施例2中,得到的低氯硫酸钙和亚硫酸亚铁铵中氯含量为26.31%,重量为13.41g;高盐水中含有10387mg/l硫酸根、10922mg/l亚硫酸根、7261mg/l钙离子、9934mg/l铵根离子以及191640mg/l氯离子等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1