一种含油污泥处理方法及装置

1.本发明涉及含油污泥无害化处理领域,尤其涉及一种含油污泥处理方法及装置。

背景技术:

2.在石油开采、运输、炼制及含油污水处理过程中产生的含油固体废物,称之为含油污泥。含油污泥是水、石油烃类和固体泥砂等混合而成的乳化体系,难以降解,不易填埋,且含油污泥中含有多环芳烃、苯等有毒物质,对环境及人类的危害十分严重,已被我国纳入危险废物控制名录(hw08项)。目前,各国越来越重视含油污泥所带来的污染,含油污泥的处置和处理已成为严峻而迫切的重大环境治理问题。

3.现有公布号为cn110776224a的专利文件,公开了一种含油污泥的处理方法,先采用磨碎清洗法处理含油污泥,再采用修复剂对磨碎清洗后的油泥修复处理,解决了单一方法处理效果差和药剂用量大的问题。

4.但是该方法处理流程较长,需要磨碎清洗

‑

筛分

‑

离心脱水

‑

油水分离

‑

修复处理等步骤,导致处理效率低。

技术实现要素:

5.本发明提供一种含油污泥处理方法及装置,以克服油泥分离处理流程长的问题,达到快速分离油泥的效果,高效降低油泥残油率。

6.一种含油污泥处理方法,采用如下步骤:

7.s1:取两份含镁矿物,将两份含镁矿物均进行高温煅烧,煅烧温度为600

‑

800℃,煅烧时间为2

‑

4h,得到煅烧后含镁矿物;

8.s2;将含油污泥、步骤s1得到的第一份煅烧后含镁矿物、洗涤水投入到高速搅拌清洗容器中混合搅拌,洗涤后得到油分和污泥;

9.s3:将步骤s2得到的污泥进行离心脱水,分别收集离心后的液体和污泥;

10.s4:在步骤s3得到的污泥中加入步骤s1得到的第二份煅烧后含镁矿物、纯净水,混合均匀,得到混合物;

11.s5:将步骤s4得到的混合物经过晾晒风干处理。

12.进一步地,步骤s2中第一份煅烧后含镁矿物加入量和含油污泥的重量比为(0.05

‑

0.15):1。

13.进一步地,步骤s2中洗涤水加入量和含油污泥的重量比为(6

‑

9):1。

14.进一步地,步骤s2中搅拌时间为5

‑

10min,搅拌机的转速为4000

‑

7000r/min。

15.进一步地,步骤s4的搅拌时间为3

‑

5min;搅拌机的转速为1000

‑

2000r/min。

16.进一步地,步骤s4中第二份煅烧后含镁矿物加入量和污泥的重量比为(0.1

‑

0.3):1。

17.进一步地,步骤s4中纯净水加入量和污泥的重量比为(1

‑

2):1。

18.进一步地,步骤s5,晾晒风干过程中每天翻搅2

‑

5次,处置1

‑

3天。

19.进一步地,步骤s5中,风干后混合物的含油率为0.8

‑

1.5wt%。

20.一种含油污泥处理方法的装置,包括预搅拌系统、高速搅拌清洗装置、离心脱水装置、修复装置以及油分收集装置,预搅拌系统、高速搅拌清洗装置、离心脱水装置、修复装置顺次连接,所述高速搅拌清洗装置的出油端和油分收集装置连通。

21.本发明主题名称的有益效果:

22.1、采用先高速搅拌清洗再修复的联合处理方法,解决了前期方法处理流程长的问题,工艺简单、运行操作简单;

23.2、高速搅拌清洗装置的能够在搅拌过程中能够产生强烈的剪切力和气浮效应,达到水力空化,进而快速达到油泥分离的效果,从而高效降低油泥残油率。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

25.图1为本发明含油污泥处理装置的整体结构示意图;

26.图2为本发明含油污泥处理装置中高速搅拌清洗装置的整体结构示意图;

27.图3为图2中a

‑

a向的剖视图;

28.图4为本发明含油污泥处理装置中高速搅拌清洗装置中搅拌转子的结构示意图;

29.图5为本发明含油污泥处理装置中高速搅拌清洗装置中套筒的结构示意图。

30.图中:1、预搅拌系统;11、预搅拌罐;12、预搅拌电机;2、高速搅拌清洗装置;21、壳体;211、进料口;212、出料口;213、出气口;22、搅拌转子;221、搅拌环;222、搅拌叶片;23、驱动电机;24、搅拌轴;25、套筒;251、通孔;3、离心脱水装置;31、离心机;4、修复装置;5、油分收集装置;6、导油管;7、管线;81、第一螺杆泵;82、第二螺杆泵;9、传送带。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图1

‑

5,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1

33.参照图1,本技术提供一种含油污泥处理装置,包括预搅拌系统1、高速搅拌清洗装置2、离心脱水装置3、修复装置4以及油分收集装置5,预搅拌系统1、高速搅拌清洗装置2、离心脱水装置3、修复装置4顺次连接,离心脱水装置3为离心机31。

34.参照图1,其中,预搅拌系统1包括能够容纳含油污泥的预搅拌罐11,预搅拌罐11内部设置有搅拌轴24,预搅拌罐11的外部安装有能够驱动搅拌轴24转动的预搅拌电机12,通过预搅拌电机12驱动搅拌轴24转动,能够将预搅拌罐11内部的结块油泥打碎。

35.结合图2和图3,高速搅拌清洗装置2包括用于容纳含油污泥的壳体21、搅拌转子22、驱动电机23,壳体21为内部中空的圆柱状,壳体21的内径为15cm,壳体21的高度为20cm。

壳体21侧壁上端开设有进料口211,壳体21侧壁下端开设有出料口212。壳体21侧壁的上端还开设有出气口213,出气口213和进料口211相对设置,出气口213处固设有导油管6,导油管6向下倾斜,油分收集装置5位于导油管6出油口的正下方,产生的油分在导油管6内凝聚成液体并沿导油管6进入油分收集装置5内部。油分收集装置5为具有上端开口的器皿。

36.结合图3和图4,搅拌轴24成竖向设置,搅拌轴24的下端面和壳体21底壁之间预留有间隔,该间隔为1

‑

2cm。搅拌转子22为多个,多个搅拌转子22沿搅拌轴24的轴线方向从上至下等间距排布。搅拌转子22包括环形的搅拌环221,搅拌环221和搅拌轴24之间设置有搅拌叶片222,搅拌叶片222为四个,四个搅拌叶片222沿搅拌环221的周向方向呈圆周阵列。

37.结合图3和图5,搅拌轴24的外部套设有套筒25,套筒25为上下两端开口的圆筒状,套筒25罩设于搅拌转子22的外部,套筒25内壁和搅拌转子22之间的间距为0.5mm

‑

1.0mm,进一步优选为1.0mm。套筒25的上端和壳体21顶壁固定连接、下端为自由端。套筒25沿其周向方向开设有多个通孔251,靠近上层搅拌转子22外面通孔251直径为2mm;靠近中间和下层搅拌叶片222外面通孔251为竖孔,竖孔宽度为0.5cm,高度为1.0cm。

38.参照图1,修复装置4和高速搅拌清洗装置2的结构相同,在此不再赘述。

39.参照图1,预搅拌系统1和高速搅拌清洗装置2之间、高速搅拌清洗装置2和离心脱水装置3之间分别设置有管线7,两个管线7上分别安装有第一螺杆泵81和第二螺杆泵82,开启第一螺杆泵81,位于预搅拌系统1内部的浆料能够通过第一管线7泵入高速搅拌清洗装置2内部;开启第二螺杆泵82,位于高速搅拌清洗装置2内部的浆液通过第二管线7泵入离心脱水装置3内部,浆液能够在离心脱水装置3内部进行离心运动。

40.参照图1,离心脱水装置3和修复装置4之间设置有传送带9,传送带9呈倾斜设置,传送带9的较低端和离心脱水装置3连通、较高端和修复装置4连通,能够将离心后产生的污泥传送至修复装置4内部。

41.本技术实施例的实施原理为:先采用预搅拌系统1将含油污泥中的结块油泥打碎,经过预搅拌,将油泥变成泥浆液,利用第一螺杆泵81将预搅拌系统1中的泥浆液转移至高速搅拌清洗装置2中,搅拌转子22在驱动电机23的作用下进行高速搅拌,同时发生空化现象,并产生大量空泡,含油污泥经水力空化处理,产生的空泡携带油分向上运动,并通过导油管6进入油分收集装置5进行集中收集并回收利用。泥浆通过第二螺杆泵82转移至离心脱水装置3中进行离心脱水,离心后水回收循环利用,泥通过传送带9进入修复装置4中进行修复处理,搅拌均匀后,修复泥浆从修复装置4的出料口212出料,对出料进行晾干处理。处理后油泥含油率由14.5%降低至0.8%,满足目前通用的行业标准《油田含油污泥综合利用污染控制标准》(db23/t1413

‑

2010)和国家环保部规定的排放标准(hj60t

‑

2011)。

42.实施例2

43.本技术还提供一种含油污泥处理方法,采用如下步骤:

44.s1:称两份含镁矿物,两份含镁矿物均为菱镁矿,将两份菱镁矿均进行高温煅烧,煅烧温度为650℃,煅烧时间为4h,得到煅烧后菱镁矿;随后将煅烧后菱镁矿分成两份。

45.s2:称取含油率约15wt%的大庆油田的含油污泥、洗涤水加入预搅拌系统1中,转速为5000r/min,搅拌时间为3min,制得泥浆液;随后开启第一螺杆泵81,将得到的泥浆液泵送至高速搅拌清洗装置2中,将步骤s1中制得的第一份煅烧后菱镁矿加入高速搅拌清洗装置2,转速为6000r/min,搅拌时间为6min,得到油分和污泥;

46.高速搅拌清洗装置2中的搅拌转子22在高速旋转过程中对产生强大的剪切力,发生空化现象并产生大量空泡,泥浆液在高速搅拌清洗装置2中经水力空化处理后,油分随着空泡向上浮出并通过导油管6进入油分收集装置5内部;

47.s3:开启第二螺杆泵82,将步骤s2得到的污泥泵送至离心脱水装置3内部进行离心脱水处理,处理时间为10min,得到液体和污泥,液体回收并循环利用;

48.s3:启动传送带9将步骤s2得到的污泥运输至修复装置4内部,并向修复装置4中加入纯净水和步骤s1制得的第二份煅烧后菱镁矿,转速为1000r/min,搅拌时间为3min,得到混合物;

49.s4:将步骤s3得到的混合物排至修复装置4外部,并于室温下进行晾晒风干处理,晾晒风干过程中每天翻搅2

‑

5次,处置1

‑

3天。

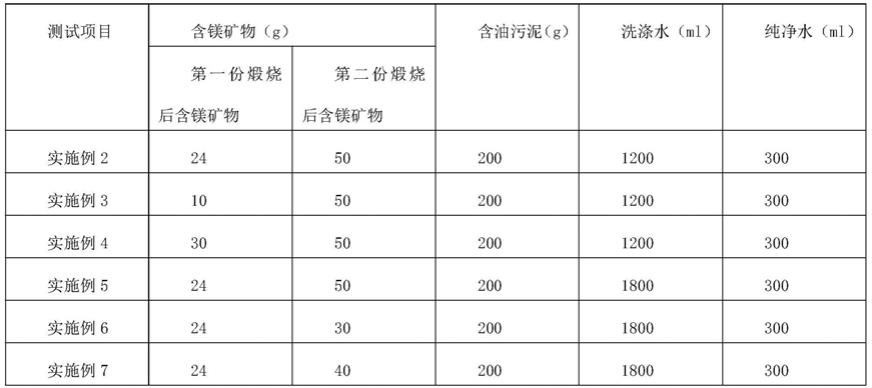

50.表1含油污泥处理方法实施例中各原料组成表

[0051][0052]

实施例8:与实施例2的区别在于,两份含镁矿物均为水菱镁。

[0053]

实施例9:与实施例2的区别在于,第一份含镁矿物为菱镁矿,第二份含镁矿物为水菱镁。

[0054]

对比例

[0055]

对比例1:与实施例2的区别在于,未对两份含镁矿物进行高温煅烧。

[0056]

对比例2:与实施例2的区别在于,第一份煅烧后菱镁矿加入量:含油污泥=0.02:1。

[0057]

对比例3:与实施例2的区别在于,洗涤水:含油污泥=4:1。

[0058]

对比例4:与实施例2的区别在于,第二份煅烧后菱镁矿加入量:含油污泥=0.05:1。

[0059]

对比例5:与实施例2的区别在于,在步骤s2中未使用高速搅拌清洗装置。

[0060]

性能检测试验

[0061]

在上述实施例2

‑

9和对比例1

‑

5的处理过程中,测定在晾晒风干处理1天后,检测混合物的含油率,参照国家标准《土壤石油类的测定红外光度法(征求意见稿)》和《水质石油类和动植物油的测定红外光度法(hj637

‑

2012)》,检测结果见表2。

[0062]

表2检测结果

[0063]

测试项目实施例2实施例3实施例4实施例5实施例6

含油率(wt%)0.81.330.830.810.95测试项目实施例7实施例8实施例9

ꢀꢀ

含油率(wt%)0.920.910.86

ꢀꢀ

测试项目对比例1对比例2对比例3对比例4对比例5含油率(wt%)2.791.571.561.795.63

[0064]

结合实施例2

‑

9和对比例1,并结合表2中的数据可以看出,使用未经过高温煅烧的含镁矿物修复含油污泥,晾晒风干后混合物的含油率高于1.5wt%,使用未经过高温煅烧的含镁矿物处理含油污泥的处理效果较差;同时经过高温煅烧后菱镁矿的处理效果优于水菱镁的处理效果,两种含镁矿物经过高温煅烧后的处理效果均达到含油率低于1.5wt%,满足目前通用的行业标准《油田含油污泥综合利用污染控制标准》(db23/t1413

‑

2010)和国家环保部规定的排放标准(hj60t

‑

2011)。

[0065]

结合实施例2

‑

9和对比例2,并结合表2中的数据可以看出,当第一份煅烧后含镁矿物和含油污泥的重量比为0.12:1时,对含油污泥的修复效果最好,可使含油污泥的含油率降低至0.8wt%;随着第一份煅烧后含镁矿物和含油污泥的重量比增加,当第一份煅烧后含镁矿物和含油污泥的重量比在0.15:1至0.12:1之间时,修复后含油污泥的含油率接近0.8wt%;当第一份煅烧后含镁矿物和含油污泥的重量比在小于0.05:1时,随着第一份煅烧后含镁矿物和含油污泥的重量比降低,此时第一份煅烧后含镁矿物对含油污泥的修复不完全,造成第一份煅烧后含镁矿物的浪费,使得含油污泥的修复效果降低。

[0066]

结合实施例2

‑

9和对比例2、对比例4,并结合表2中的数据可以看出,第二份煅烧后菱镁矿的加入对含油污泥的修复影响较大,随着第二份煅烧后菱镁矿加入量的增加,对含油污泥的处理效果逐渐增强,修复后含油污泥含油率逐渐趋近0.8wt%。

[0067]

结合实施例2、实施例5和对比例3,并结合表2中的数据可以看出,洗涤水加入量减少,对含油污泥的处理效果逐渐减弱,当洗涤水和含油污泥的重量比在(6

‑

9):1之间时,洗涤水的添加量对含油污泥修复效果影响较小,修复后含油污泥的含油率接近0.8wt%。

[0068]

结合实施例2和对比例4,并结合表2中的数据可以看出,第二份煅烧后菱镁矿加入量和含油污泥的重量比小于(0.1

‑

0.3):1,其修复效果低于在(0.1

‑

0.3):1范围内的修复效果。

[0069]

结合实施例2

‑

9和对比例1

‑

4,并结合表2中的数据可以看出,采用先高速搅拌清洗再修复的联合处理方法,解决了前期方法处理流程长的问题。特殊设计的搅拌转子22能够产生强烈的剪切力和气浮效应,快速达到油/泥分离的效果,从而高效降低含油污泥的残油率。

[0070]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1