一种多相活性污泥反硝化污水处理系统及污水处理的方法与流程

1.本发明属于污水处理技术领域,具体涉及到一种多相活性污泥反硝化污水处理系统及污水处理的方法。

背景技术:

2.在城镇污水处理厂污染物排放标准(gb18918

‑

2002)中对氮和磷提出了严格限制。因此,新的排放标准颁布后脱氮除磷就成为了污水处理过程中不可缺少的组成部分。对氮的去除常采用生物脱氮的方法。生物脱氮包括:氨化反应、硝化反应以及反硝化反应三个阶段,其中硝化反应和反硝化反应主要在污水厂内完成,而水厂内的反硝化过程通常是整个处理的限制性过程。主要原因如下:

3.(1)反硝化段的生物量较低

4.目前在我国90%以上的城市污水厂都采用混合污泥回流系统这种配置形式(见图1和图2)。所谓的混合污泥回流系统就是反硝化段和好氧段共用一套由沉淀池和管道系统组成的污泥回流系统来维持反硝化段和好氧段的生物量平衡。

5.图1和图2所示的混合污泥回流系统具有流程简单、工程造价低的特点。但是采用混合污泥回流配置形式的处理系统中,好氧段和反硝化段污泥浓度是一致的,反硝化段的有效生物量受到限制。因此,反硝化段脱氮的稳定性难以得到保证,脱氮负荷率难以提高。

6.(2)碳源的净利用率不高

7.在混合污泥回流的反硝化处理过程中,存在多种微生物对碳源的竞争关系,反硝细菌难以获得优势增殖的地位,导致碳源的净利用率不高。

8.综上所述,对反硝化反应器的革新势在必行,在此基础上开发相应的碳源以及投加方式,构建污水脱氮处理新方法具有十分重要的意义。

9.基于上述问题,本发明开发出了新的技术方案。

技术实现要素:

10.本发明的目的是提供一种多相活性污泥反硝化污水处理系统及污水处理的方法,利用这种多相活性污泥反硝化技术脱出硝态氮可以解决反硝化反应器中反硝化菌不具优势地位的问题以及碳源实际利用率不高的问题。

11.为达上述目的,本发明提供了一种多相活性污泥反硝化污水处理系统,包括依次连接的前置反硝化段、好氧段、后置反硝化段、后置好氧段以及沉淀池,前置反硝化段以及后置反硝化段均设置有若干个串联运行的多相活性污泥反硝化反应器,多相活性污泥反硝化反应器包括通过隔离墙连接的反应区和分离区,反应区包括上端的进水渠,隔离墙上设置有出水孔和污泥回流孔。

12.进一步地,还包括设置于前置反硝化段前端的进水管道以及沉淀池后端的出水管道,好氧段末端与前置反硝化段的首端通过回流管道连接。

13.进一步地,沉淀池分别与好氧段和前置反硝化段的首端通过污泥回流管道和前置

反硝化段污泥管道连接。

14.进一步地,多相活性污泥反硝化反应器之间还设置有中间水渠,末端多相活性污泥反硝化反应器上还设置有出水渠。

15.进一步地,污泥回流孔处设置有水下推进器。

16.进一步地,出水孔上方倾斜设置有导流板,出水孔的流速不大于0.5m/s。

17.采用多相活性污泥反硝化污水处理系统进行污水处理的方法,包括以下步骤:

18.(1)将污水从进水管道经进水渠投入前置反硝化段的第一个多相活性污泥反硝化反应器的反应区;

19.(2)污水在反应区中进行反硝化过程,经过出水孔与导流板的作用进入分离区;

20.(3)在分离区进行沉降分离过程后污泥沉淀到污泥回流孔处,经水下推进器推进输送至反应区;

21.(4)分离区的废水经中间水渠流出,并输送至下一个多相活性污泥反硝化反应器的反应区中,以完成下一次反硝化过程;

22.(5)通过多个串联运行的多个多相活性污泥反硝化反应器,完成多次反硝化后,经出水渠进入好氧段;

23.(6)进入好氧段的污水经过有机物降解和氨氮硝化过程后,部分混合液通过回流管道回流到前置反硝化段首端进行反硝化,剩余部分进入后置反硝化段,完成深度反硝化过程;

24.(7)在后置反硝化段的多个串联运行的多相活性污泥反硝化反应器中,投加混成碳源,继前置反硝化段后完成深度反硝化过程;

25.(8)完成深度反硝化处理后的废水进入后置好氧段,经过再次好氧处理后进入沉淀池,在沉淀池中完成沉淀分离过程后,清水流出处理系统。

26.进一步地,混成碳源包括以下组分:醇类、工业糖类、反硝化促进剂以及ph调节剂,醇类包括甲醇、乙醇及生物质甘油中的至少一种,醇类占混成碳源所需cod当量的50~70%,工业糖类包括葡萄糖、蔗糖及糖蜜中的至少一种,工业糖类占混成碳源所需cod当量的30~50%。

27.进一步地,反硝化促进剂由维生素k族组成,投加量为0.15~0.25μg/l。

28.进一步地,ph调节剂为氢氧化钠溶液,ph调节剂投加量以将多相活性污泥反硝化反应器中污水的初始ph调整为7.1

‑

7.5之间为准。

29.进一步地,混成碳源的投入点位于后置反硝化段的第二个反应器首端,四种组分采用四套投加装置分别投加,以便于根据水质、水温等因素调控各种组分的投加量。

30.综上所述,本发明具有以下优点:

31.1、本发明前置反硝化段和后置反硝化段均由若干个具有独立污泥回流功能的反应器串联配置组成。每个反应器都有独立的污泥回流系统,采用这种污泥回流系统,以此构成了一个多相活性污泥反硝化处理系统。这种方法能够提高反硝化菌的优势增殖地位,反硝化菌为主的生物量大幅度增加,以此提高反硝化菌对碳源的竞争优势,提高碳源的净利用率。

32.2、本发明根据多相反硝化活性污泥的特点开发相应的混成碳源以及投加方法,根据工艺配置和水质情况而确定混成碳源的投加点,混成碳源的四种组分采用四套投加装置

分别投加,以便于根据水质、水温等因素调控各种组分的投加量。如在处理生活污水时在后置反硝化第二个反应器首端投加;当处理其他污水时混成碳源四种成分可以采用同一投加点的方法投加,也可以采用不同投加点的方法投加,避免某些成分的浪费。

33.3、本发明开辟了污水脱氮的一种新途径。这种系统便于和其他污染物处理系统搭配,可以广泛用于生活污水污水和工业废水处理脱氮处理。

34.4、本发明中碳源配置和投加方法也适用于序批式污水处理工艺诸如sbr等,以提高碳源的净利用率。

附图说明

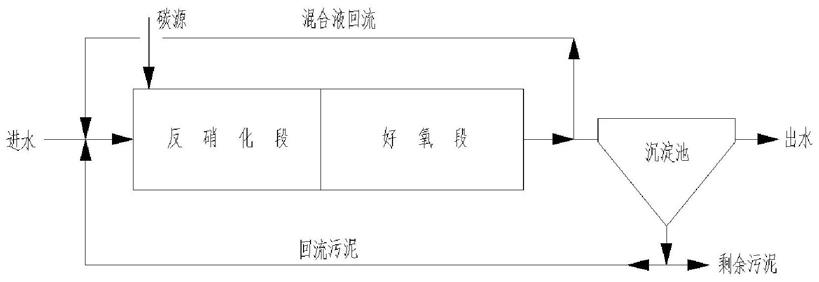

35.图1为普遍采用的前置反硝化污水处理工艺流程简图;

36.图2为四段巴顿甫(bardenpho)污水处理工艺流程简图;

37.图3为本发明多相活性污泥反硝化反应器平面图;

38.图4为本发明多相活性污泥反硝化反应器剖面图;

39.图5为本发明多相活性污泥反硝化污水脱氮处理工艺流程简图;

40.图6为实施例2污水脱氮处理工艺流程简图;

41.图7为实施例3污水脱氮处理工艺流程简图;

42.其中,1、进水渠;2、中间水渠;3、反应区;4、导流板;5、水下推进器;6、出水渠;7、出水孔;8、污泥回流孔;9、分离区;10、沉淀池;11、进水管道;12、出水管道;13、前置反硝化段;14、好氧段;15、后置反硝化段;16、后置好氧段;17、回流管道;18、污泥回流管道;19、前置反硝化段污泥管道。

具体实施方式

43.以下结合实施例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

44.实施例1

45.本实施例提供了一种多相活性污泥反硝化污水处理系统,包括依次连接的前置反硝化段13、好氧段14、后置反硝化段15、后置好氧段16以及沉淀池10,前置反硝化段13以及后置反硝化段15均设置有若干个串联运行的多相活性污泥反硝化反应器,多相活性污泥反硝化反应器包括通过隔离墙连接的反应区3和分离区9,反应区3包括上端的进水渠1,隔离墙上设置有出水孔7和污泥回流孔8。污泥回流孔8处设置有水下推进器5,将分离出来的污泥推进输送到反应区3,同时实现反应区3污水的搅拌作用。水下推进器5为一台或多台(每1.5m反应器宽度设置一台),并且优选为低速推流搅拌机便于维修维护。出水孔7上方倾斜设置有导流板4,使水流均匀分布到沉淀下部,避免对下沉污泥沉降产生干扰,出水孔7的流速不大于0.5m/s。

46.其中,多相活性污泥反硝化污水处理系统还包括设置于前置反硝化段13前端的进水管道11以及沉淀池10后端的出水管道12,好氧段14与前置反硝化段13的前端通过回流管道17连接。

47.沉淀池10分别与好氧段14首端和前置反硝化段13首端通过污泥回流管道18和前

置反硝化段污泥管道19连接。

48.多相活性污泥反硝化反应器之间通过中间水渠2连接,末端多相活性污泥反硝化反应器设有出水渠6。

49.值得一提的是,本实施例提供的多相活性污泥反硝化污水处理系统为最佳结构,当实际应用中不需要某些结构时,可以合理进行删减使用。同时本发明提供的系统既可以用于深度脱氮(如实施例2),也可以用于现有脱氮处理系统的改造(如实施例3),具体结构根据实际情况调整,合理且可控。

50.实施例2

51.如图6所示,本实施例提供了一种采用多相活性污泥反硝化污水处理系统进行污水处理的方法,包括以下步骤:

52.(1)将污水从进水管道11经进水渠1投入前置反硝化段13的反应区3;

53.(2)污水在首个多相活性污泥反硝化反应器的反应区3中进行反硝化反应,经过第一次反硝化反应的污水通过出水孔7与导流板4的作用进入分离区9,经中间渠2流出进入到下一个反应器的反应区3,在前置反硝化段的第二个反应器首端投入混成碳源;

54.(3)经过四个串联运行的多相活性污泥反硝化反应器处理后,经过出水渠6进入到好氧段14;

55.(4)进入好氧段14的污水经有机物降解和氨氮的硝化过程后,一部分经过回流管道17回流到前置反硝化段13主要利用原水中的易降解有机物做碳源进行反硝化脱氮处理,剩余部分进入到后置反硝化段15,在各个串联运行的多相活性污泥反硝化反应器中依次完成反硝化过程、分离过程和污泥回流过程,在后置反硝化段15的第二个多相活性污泥反硝化反应器首端投入混成碳源;其中,混成碳源包括以下组分:甲醇以及工业葡萄糖,甲醇占混成碳源所需cod当量的80%,工业葡萄糖占混成碳源所需cod当量的20%。因为原水水温等有利于反硝化菌增殖,因此正常运行时没有投加反硝化促进剂和ph调节剂;

56.(5)经过后置反硝化脱氮处理的污水进入到后置好氧段16,将有机污染物做进一步降解而后进入沉淀池10;

57.(6)在沉淀池10中完成固液分离,分离出来的污泥一部分以剩余污泥的形式排出系统做进一步处置,回流污泥分别通过回流污泥管道18和前置反硝化段污泥管道19回流到好氧段14首端和前置反硝化段13首端。前置反硝化段污泥管道19,正常运行时处于关闭状态;

58.(7)沉淀池10分离出来的出水排出系统,经除磷、消毒后排入受纳水体,剩余污泥进入水厂污泥处置系统。

59.本实施例污水处理厂的基本情况如下:

60.设计水量:10

×

104吨/日;

61.进水水质:

62.cod=250mg/l(平均值)

63.氨氮=45mg/l(平均值)

64.出水水质:

65.cod≤50mg/l

66.总氮≤10mg/l。

67.本实施例中混成碳源的总cod为30

×

104mg/l,为了提高前置反硝化脱氮效率,在前置反硝化段的第二个反应器加入混成碳源,将前置反硝化的脱氮效率提高到总脱氮效率的60%,其中醇类和糖类分别采用不同的投加系统投加。出水总氮一直保持在10mg/l以下。

68.实施例3

69.如图7所示,本实施例提供了一种采用多相活性污泥反硝化污水处理系统进行污水处理的方法,将原有三级串联运行的完全混合反硝化反应器,加装钢结构分隔改造成多相活性污泥反硝化反应器,具体包括以下步骤:

70.(1)将污水从进水管道11经进水渠1投入前置反硝化段13的反应区3,在第一个反应区投入混成碳源的ph调节剂;

71.(2)污水在首个多相活性污泥反硝化反应器的反应区3中进行反硝化反应,经过第一次反硝化反应的污水通过出水孔7与导流板4的作用进入分离区9,经中间水渠2流出进入到下一个反应器的反应区3,在前置反硝化段的第二个反应器首端投入混成碳源;其中,此处投加的混成碳源包括以下组分:甲醇以及工业葡萄糖,甲醇占混成碳源所需cod当量的70%,工业葡萄糖占混成碳源所需cod当量的30%。;混成碳源的两种组分采用两套投加装置分别投加,以便于根据水质、水温等因素调控各种组分的投加量;

72.(3)经过三个串联运行的多相活性污泥反硝化反应器处理后,污水进入到好氧段14;

73.(4)进入好氧段14的污水经有机物降解和氨氮的硝化过程后,一部分经过回流管道17回流到前置反硝化段13,剩余部分进入沉淀池10;

74.(5)在沉淀池10中完成固液分离,分离出来的污泥一部分以剩余污泥的形式排出系统做进一步处置,回流污泥通过回流污泥管道18回流到好氧段首端,前置反硝化段设有污泥管道19,正常运行时处于关闭状态;

75.(6)沉淀池10分离出来的出水排出系统,经除磷、消毒后排入受纳水体。

76.污水处理厂基本情况

77.设计水量:5000吨/日;

78.进水水质:

79.cod=245mg/l(年平均值)

80.氨氮=55mg/l(年平均值)

81.出水水质:

82.cod≤50mg/l

83.总氮≤15mg/l

84.技术说明:

85.污水处理采用的是ao前置反硝化工艺,运行过程中遇到的主要问题是出水总氮不稳定,经常超标。主要处理工段包括:前置反硝化段、好氧段、沉淀池以及污泥回流系统。为了提高总氮处理效率,将前置反硝化段改造为多相活性污泥反硝化处理系统。采用钢结构进行分隔并配置相应的推进器。为了提高前置反硝化脱氮效率,在前置反硝化段的第一个反应器投入混成碳源的ph调节剂,在前置反硝化段的第二个反应器加入混成碳源的糖类和醇类物质,其中工业糖类物质占cod的30%,醇类物质占总cod当量的70%,碳源的总cod当量为30

×

104mg/l。其中醇类和糖类以及ph调节剂分别采用不同的投加系统投加。出水总氮

一直保持在12mg/l以下。

86.虽然对本发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可作出的各种修改和变形仍属本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1