一种新型催化氧化去除氨氮的方法与流程

1.本发明涉及氨氮废水处理领域,尤其涉及一种新型光铝氟氧化盐催化剂催化降解氨氮废水的方法。

背景技术:

氨氮等是水体污染的常见污染物,氨氮的存在会大量消耗水中的氧气,造成水体富营养化,导致藻类植物大量繁殖,鱼类因缺氧而大量死亡。另外,氨氮浓度上升使得饮用水消毒处理中的投氯量加大,不仅增加水处理成本,更可能造成消毒副产物急剧增加,危害饮用水安全。废水中的氨氮浓度往往很高,无法直接采用生化处理达到排放要求,所以需要一种高效安全的方法处理废水中的氨氮物质。随着化肥、石油化工等行业的迅速发展壮大,由此而产生的高氨氮废水也成为行业发展制约因素之一。因此,经济有效的控制高浓度污染也成为当前环保工作者研究的重要课题,得到了业内人士的高度重视。氨氮废水的一般的形成是由于氨水和无机氨共同存在所造成的,一般ph在中性以上的废水氨氮的主要来源是无机氨和氨水共同的作用,ph在酸性的条件下废水中的氨氮主要由于无机氨所导致。

3.目前处理氨氮废水的方法主要有离子交换法、折点氯化法、化学沉淀法。氨氮的离子交换法是指利用离子交换剂中的阳离子与废水中的nh

4+

离子进行交换从而去除水中氨氮的方法,工艺简便,操作方便,不需要另投加其他药剂,对温度的适应性强,可以广泛运用于低浓度、少杂质的氨氮废水处理中。但是交换剂再生后往往会出现交换容量降低、处理效果变差等问题,且交换剂再生液也需要集中进行处理。这些问题均阻碍了离子交换法在实际中的应用。折点氯化法具有操作简便、效果可靠、不受水温影响、无需另加设施等优点,但对于含有机物的氨氮废水,氯化过程可能产生致癌副产物dbps(如三卤甲烷thms等),对环境及人体有害。化学沉淀法的工艺简单,特别是针对高浓度氨氮废水的处理效率高,沉淀物磷酸铵镁可以进一步加工成复合肥料。但沉淀法需要投加药剂量大,磷盐、镁盐的价格较高,且反应过程需要进行搅拌,消耗电能。催化湿式氧化法(cwao)是20世纪80年代国际上发展起来的一种治理废水的新技术,该法是在一定温度和压力下,通过催化剂的催化作用,利用氧气或空气将污水中的有机物和氨氮分别氧化为co2和n2等无害物质,无需考虑二次处理。据文献报道,催化湿式氧化法的建设及运行费用仅为常规方法的60%左右(与过程有关、有待检验),且能有效处理高、中、低不同浓度的氨氮废水,尤其适合低浓度或有毒氨氮废水处理,因而,与生物法相比,催化湿式氧化法在经济上和技术上更具有竞争优势。催化湿式氧化就催化湿式氧化处理氨氮废水技术的核心在于适宜的催化剂,优秀的催化剂必须具有足够高的氨氮催化转化活性,保证能有效地将废水中的氨氮选择性氧化为氮气而不是氮氧化物。但现文献报道的较为有效的催化剂贵金属含量高(>3wt%),且工作条件苛刻,需高温高压。研制和开发低温高效且价格低廉的催化剂,加快催化湿式氧化技术处理氨氮废水的工业应用步伐,有效解决我国水资源的污染问题,具有明显的社会发展意义。

技术实现要素:

本发明的目的提供克服上述缺陷的金属氟化物催化氧化处理中低浓度氨氮废水处理工艺。本发明的技术方案如下:一种掺杂金属氟氧化铝(alf

xo(3-x)/2

)作为催化剂催化氧化处理中低浓度氨氮废水工艺,包括以下步骤:将掺杂金属氟氧化物(alf

xo(3-x)/2

)装填在固定床反应器中或者悬浮于废水溶液中,将氧化剂与待处理废水混合均匀后,匀速通过固定床反应器或者直接搅拌催化氧化处理氨氮废水,在金属氟氧化物(alf

xo(3-x)/2

)的催化下,氧化剂将废水中的氨氮氧化为氮气,nh4

+-n转化率达到60%以上,且处理后的废水中几乎没有no

3-。本发明由于部分氟原子替代了氧原子,增强了铝离子的路易斯酸性,但是氟氧化铝的催化活性还是不够强,为了增强其催化性能,在氟氧化铝中掺杂铬、锌、镧、铁、钒、锆、镍、铜、钴等过渡金属元素对其路易斯酸性进行调节,同时通过加入硅助剂提升催化剂比表面积,增强催化剂的催化性能。金属掺杂方式采用吸附法或者共沉淀法均可。所述掺杂金属氟氧化铝(alf

xo(3-x)/2

)中x为0.1-3.0,所述金属为铬、锌、镧、铁、钒、锆、镍、铜、钴等,掺杂重量比例约为0.1%-约15%,优选约2.0%-约10%,更优选约5%。在一些实施例中,掺杂过渡金属之后加入硅助剂,所述硅助剂为硅酸四乙酯、硅酸钠等,加入量0.1%-30%,优选10%。在一些实施例中,所述中低浓度的浓度为氨氮浓度低于500ppm。在一些实施例中,所述氧化剂可选自双氧水、次氯酸钠或氧气等。在一些实施例中,所述铬氟氧化物掺杂过度金属,如锌、铁、铜、镁等,掺杂重量比例约为0.1%-约15%,优选约2.0%-约10%,更优选约5%。在一些实施例中,所述掺杂金属氟氧化物催化氧化处理中低浓度氨氮废水工艺条件为:将金属氟氧化物(alf

xo(3-x)/2

)固定在直径1英寸、长度60cm的固定床反应器中,温度80℃,将中低浓度的氨氮废水和双氧水一起通过固定床反应器催化氧化,氨氮废水流速为100ml/min,nh4

+-n转化率达到87%,且处理后的废水中没有no

3-。本发明氨氮去除效率高、流程简单、无二次污染,与常规的氧化铝(al2o3)做催化剂催化臭氧氧化工艺不同,本发明由于采用的性能更加优良的氟氧化铝基催化剂催化,不需要使用臭氧,采用常规的双氧水、次氯酸钠、空气即可,氧化分解氨氮的时间大幅度缩短,只需20s左右的接触时间即可达到nh4

+-n转化率达到60%以上,而且氨氮分解产物中几乎没有no

3-。

附图说明

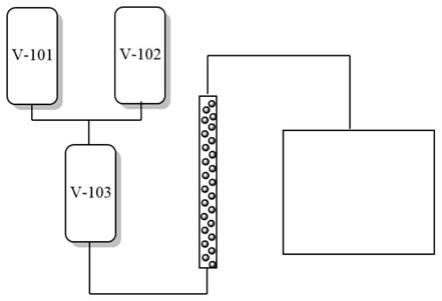

图1为本发明所述方法的流程示意图,途中v-101为氨氮废水罐,v-102为双氧水、次氯酸钠等氧化剂储罐,v-103为混合罐,下面通过实施例对本发明做进一步阐述,但不仅限于下述实施例。

具体实施方式

【对比例1】将氧化铝20g置于固定床反应器中,加热至80℃,将氨氮含量为15ppm的废水1l和

25%浓度的双氧水0.18g混合均匀,用蠕动泵将混合后的氨氮废水以100ml/min的流速流过固定床反应器进行催化氧化,排出的氨氮废水实测氨氮浓度14ppm,几乎没有转化、【实施例1】将133g三氯化铝和15.8g三氯化铬溶于1l纯水中,缓慢向其中加入氨水至ph值10,继续搅拌反应30min,过滤,得到氧化铝和氧化铬的混合物沉淀粉末,将其中加入1g 400目硅胶混合均匀,用造粒机造粒,得到铝铬氧化物颗粒,将得到的铝铬氧化物颗粒20g置于固定床反应器中,先加热至300℃,通氮气对铝铬氧化物进行干燥,干燥8h后,降温至150℃,先通n2/hf体积比为10:1的混合气体、气体流速为100ml/min对铝铬氧化物进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为5:1、气体流速仍然为100ml/min对铝铬氧化物继续进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为3:1、气体流速仍然为100ml/min对铝铬氧化物继续进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为1:1、气体流速仍然为100ml/min对铝铬氧化物继续进行部分氟化,氟化时间为2h,氟化结束,得到部分氟化、铬掺杂的氟氧化铝催化剂。将温度降低至80℃,将氨氮含量为15ppm的废水1l和25%浓度的双氧水0.18g混合均匀,用蠕动泵将混合后的氨氮废水以100ml/min的流速流过固定床反应器进行催化氧化,排出的氨氮废水实测氨氮浓度4ppm,nh4

+-n转化率达到73%,用离子色谱检测处理后的废水中no

3-未检出。【实施例2】将133g三氯化铝和15.8g三氯化铬溶于1l纯水中,缓慢向其中加入氨水至ph值10,继续搅拌反应30min,过滤,得到氧化铝和氧化铬的混合物沉淀粉末,将其中加入1g 400目硅胶混合均匀,用造粒机造粒,得到铝铬氧化物颗粒,将得到的铝铬氧化物颗粒20g置于固定床反应器中,先加热至300℃,通氮气对铝铬氧化物进行干燥,干燥8h后,降温至150℃,先通n2/hf体积比为10:1的混合气体、气体流速为100ml/min对铝铬氧化物进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为5:1、气体流速仍然为100ml/min对铝铬氧化物继续进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为3:1、气体流速仍然为100ml/min对铝铬氧化物继续进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为1:1、气体流速仍然为100ml/min对铝铬氧化物继续进行部分氟化,氟化时间为2h,氟化结束,得到部分氟化、铬掺杂的氟氧化铝催化剂。将温度降低至80℃,将氨氮含量为15ppm的废水1l和10%浓度的次氯酸钠1g混合均匀,用蠕动泵将混合后的氨氮废水以100ml/min的流速流过固定床反应器进行催化氧化,排出的氨氮废水实测氨氮浓度6ppm,nh4

+-n转化率达到53%,用离子色谱检测处理后的废水中no

3-未检出。【实施例3】将133g三氯化铝和15.8g三氯化铬溶于1l纯水中,缓慢向其中加入氨水至ph值10,继续搅拌反应30min,过滤,得到氧化铝和氧化铬的混合物沉淀粉末,将其中加入1g 400目硅胶混合均匀,用造粒机造粒,得到铝铬氧化物颗粒,将得到的铝铬氧化物颗粒20g置于固定床反应器中,先加热至300℃,通氮气对铝铬氧化物进行干燥,干燥8h后,降温至150℃,先通n2/hf体积比为10:1的混合气体、气体流速为100ml/min对铝铬氧化物进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为5:1、气体流速仍然为100ml/min对铝铬氧化物继续进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为3:1、气体流速仍然为100ml/min对铝铬氧化物继续进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为1:1、气体流速

仍然为100ml/min对铝铬氧化物继续进行部分氟化,氟化时间为2h,氟化结束,得到部分氟化、铬掺杂的氟氧化铝催化剂。将温度降低至80℃,将氨氮含量为15ppm的废水1l用蠕动泵以100ml/min的流速流过固定床反应器同时往固定床反应器中通氧气进行催化氧化,氧气流速为30ml/min,排出的氨氮废水实测氨氮浓度10ppm,nh4

+-n转化率达到33%,用离子色谱检测处理后的废水中no

3-未检出。【实施例4】将133g三氯化铝和15.8g三氯化铬溶于1l纯水中,缓慢向其中加入氨水至ph值10,继续搅拌反应30min,过滤,得到氧化铝和氧化铬的混合物沉淀粉末,将其中加入1g 400目硅胶混合均匀,用造粒机造粒,得到铝铬氧化物颗粒,将得到的铝铬氧化物颗粒20g置于固定床反应器中,先加热至300℃,通氮气对铝铬氧化物进行干燥,干燥8h后,降温至150℃,先通n2/hf体积比为10:1的混合气体、气体流速为100ml/min对铝铬氧化物进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为5:1、气体流速仍然为100ml/min对铝铬氧化物继续进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为3:1、气体流速仍然为100ml/min对铝铬氧化物继续进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为1:1、气体流速仍然为50ml/min对铝铬氧化物继续进行部分氟化,氟化时间为2h,氟化结束,得到部分氟化、铬掺杂的氟氧化铝催化剂。将温度降低至80℃,将氨氮含量为15ppm的废水1l和25%浓度的双氧水0.18g混合均匀,用蠕动泵将混合后的氨氮废水以50ml/min的流速流过固定床反应器进行催化氧化,排出的氨氮废水实测氨氮浓度3.5ppm,nh4

+-n转化率达到77%,用离子色谱检测处理后的废水中no

3-未检出。【实施例5】将133g三氯化铝和15.8g三氯化铬溶于1l纯水中,缓慢向其中加入氨水至ph值10,继续搅拌反应30min,过滤,得到氧化铝和氧化铬的混合物沉淀粉末,将其中加入1g 400目硅胶混合均匀,用造粒机造粒,得到铝铬氧化物颗粒,将得到的铝铬氧化物颗粒20g置于固定床反应器中,先加热至300℃,通氮气对铝铬氧化物进行干燥,干燥8h后,降温至150℃,先通n2/hf体积比为10:1的混合气体、气体流速为100ml/min对铝铬氧化物进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为5:1、气体流速仍然为100ml/min对铝铬氧化物继续进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为3:1、气体流速仍然为100ml/min对铝铬氧化物继续进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为1:1、气体流速仍然为50ml/min对铝铬氧化物继续进行部分氟化,氟化时间为2h,氟化结束,得到部分氟化、铬掺杂的氟氧化铝催化剂。将温度降低至50℃,将氨氮含量为15ppm的废水1l和25%浓度的双氧水0.18g混合均匀,用蠕动泵将混合后的氨氮废水以100ml/min的流速流过固定床反应器进行催化氧化,排出的氨氮废水实测氨氮浓度6ppm,nh4

+-n转化率达到60%,用离子色谱检测处理后的废水中no

3-未检出。【实施例6】将133g三氯化铝、15.8g三氯化铬和0.15g硝酸镧溶于1l纯水中,缓慢向其中加入氨水至ph值10,继续搅拌反应30min,过滤,得到氧化铝、氧化铬和氧化镧的混合物沉淀粉末,将其中加入1g 400目硅胶混合均匀,用造粒机造粒,得到铝铬镧氧化物颗粒,将得到的铝铬镧氧化物颗粒20g置于固定床反应器中,先加热至300℃,通氮气对铝铬镧氧化物进行干燥,干燥8h后,降温至150℃,先通n2/hf体积比为10:1的混合气体、气体流速为100ml/min

对铝铬镧氧化物进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为5:1、气体流速仍然为100ml/min对铝铬镧氧化物继续进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为3:1、气体流速仍然为100ml/min对铝铬镧氧化物继续进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为1:1、气体流速仍然为100ml/min对铝铬镧氧化物继续进行部分氟化,氟化时间为2h,氟化结束,得到部分氟化、铬镧掺杂的氟氧化铝催化剂。将温度降低至80℃,将氨氮含量为15ppm的废水1l和25%浓度的双氧水0.18g混合均匀,用蠕动泵将混合后的氨氮废水以100ml/min的流速流过固定床反应器进行催化氧化,排出的氨氮废水实测氨氮浓度2ppm,nh4

+-n转化率达到87%,用离子色谱检测处理后的废水中no

3-未检出。【实施例7】将133g三氯化铝、16g三氯化铁和0.5g氯化钴溶于1l纯水中,缓慢向其中加入氨水至ph值10,继续搅拌反应30min,过滤,得到氧化铝、氧化铁和氧化钴的混合物沉淀粉末,将其中加入1g 400目硅胶混合均匀,用造粒机造粒,得到铝铁钴氧化物颗粒,将得到的铝铁钴氧化物颗粒20g置于固定床反应器中,先加热至300℃,通氮气对铝铁钴氧化物进行干燥,干燥8h后,降温至150℃,先通n2/hf体积比为10:1的混合气体、气体流速为100ml/min对铝铁钴氧化物进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为5:1、气体流速仍然为100ml/min对铝铁钴氧化物继续进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为3:1、气体流速仍然为100ml/min对铝铁钴氧化物继续进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为1:1、气体流速仍然为100ml/min对铝铁钴氧化物继续进行部分氟化,氟化时间为2h,氟化结束,得到部分氟化、铁钴掺杂的氟氧化铝催化剂。将温度降低至80℃,将氨氮含量为15ppm的废水1l和25%浓度的双氧水0.18g混合均匀,用蠕动泵将混合后的氨氮废水以100ml/min的流速流过固定床反应器进行催化氧化,排出的氨氮废水实测氨氮浓度5ppm,nh4

+-n转化率达到67%,用离子色谱检测处理后的废水中no

3-未检出。【实施例8】将133g三氯化铝、16g氯化锌和0.5g氯化锆溶于1l纯水中,缓慢向其中加入氨水至ph值10,继续搅拌反应30min,过滤,得到氧化铝、氧化锌和氧化稿的混合物沉淀粉末,将其中加入1g 400目硅胶混合均匀,用造粒机造粒,得到铝锌锆氧化物颗粒,将得到的铝锌锆氧化物颗粒20g置于固定床反应器中,先加热至300℃,通氮气对铝锌锆氧化物进行干燥,干燥8h后,降温至150℃,先通n2/hf体积比为10:1的混合气体、气体流速为100ml/min对铝锌锆氧化物进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为5:1、气体流速仍然为100ml/min对铝锌锆氧化物继续进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为3:1、气体流速仍然为100ml/min对铝锌锆氧化物继续进行部分氟化,氟化时间为2h,然后将n2/hf体积比调整为1:1、气体流速仍然为100ml/min对铝锌锆氧化物继续进行部分氟化,氟化时间为2h,氟化结束,得到部分氟化、锌锆掺杂的氟氧化铝催化剂。将温度降低至80℃,将氨氮含量为15ppm的废水1l和25%浓度的双氧水0.18g混合均匀,用蠕动泵将混合后的氨氮废水以100ml/min的流速流过固定床反应器进行催化氧化,排出的氨氮废水实测氨氮浓度7ppm,nh4

+-n转化率达到53%,用离子色谱检测处理后的废水中no

3-未检出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1