一种再生铝生产设备及其制备方法与流程

1.本发明涉及废铝熔炼加工技术领域,具体涉及一种再生铝生产设备的制备方法。

背景技术:

2.再生铝是由废旧铝和废铝合金材料或含铝的废料,经重新熔化提炼而得到的铝合金或铝金属,是金属铝的一个重要来源。再生铝主要是以铝合金的形式出现的。

3.由于再生铝具备流程短、耗能低等众多优点,其具备良好的生态以及社会效益。

4.发展再生铝变绕不开再生铝的生产设备及其工艺,由于再生铝的原材料是废杂铝料,其中含有废铝铸件、废铝锻件、废铝型材等各种样料,这就给再生铝的配制带来了极大的不便。现有技术中对再生铝生产流程的第一环节就是对废杂铝进行分选归类,但是目前采用人工分选的形式依旧占大多数,这样的形式费时费力。

5.因此,现亟需一种能够对废杂铝进行快速分选归类的再生铝生产设备。

技术实现要素:

6.针对上述存在的问题,本发明提供了一种再生铝生产设备的制备方法。

7.本发明的设计方案为:一种再生铝生产设备,包括用于对铝废料进行多级分选处理的预处理单元以及与所述预处理单元连接用于对分选后的铝废料进行熔炼处理的熔炼单元;所述预处理单元包括用于对铝废料进行第一次分选处理的第一分选单元,与所述第一分选单元连接用于对铝废料进行第二次分选处理的的第二分选单元以及与所述第二分选单元连接用于对铝废料进行第三次分选处理第三分选单元;所述第一分选单元包括壳体,设置在所述壳体内部用于对铝废料进行破碎处理的破碎模块与所述破碎模块出口端连接的震动分选模块;

8.所述破碎模块包括进口端贯穿所述壳体侧壁的破碎壳,设置在破碎壳内部且位于进口端下方的板锤,通过位置调节件设置在破碎壳内部且与所述板锤位置相对应的反击板以及为所述板锤提供动力的第一驱动装置;

9.所述震动分选模块包括进料端设置在壳体出口端的震动机身,设置在所述震动机身上的筛选条,用于所述震动机身与壳体连接的弹簧连接座,安装在震动机身上的振动电机以及设置在所述筛选条下端且与震动机身连接的废料下滑板;

10.所述第二分选单元包括能够与所述震动机身出料端连接的永磁体分选机构,用于传输所述永磁体分选机构分选后主料的第一传输机构以及用于传输所述永磁体分选机构分选后废料且进料端位于所述永磁体分选机构正下方的第二传输机构;

11.所述永磁体分选机构包括位于所述震动机身出料端正下方的第一传输带,为所述第一传输带提供动力的第一主动滚辊机构以及位于第一传输带下料口处的第一从动滚辊;所述第一从动滚辊内部均匀设置有多个永磁块;

12.所述第三分选单元包括分选壳,设置在所述分选壳内部用于将分选壳分割成上分选舱、下分选舱的分隔板,设置在所述上分选舱内部的上分选机构以及设置在下分选舱内

部的下分选机构;

13.所述上分选机构包括位于所述第一传输机构下料端正下方的第二传输带,为所述第二传输带提供动力的第二主动滚辊机构,位于第二传输带下料口处的第二从动滚辊,用于传输第二传输带下料口主料的下料滑板以及用于传输第二传输带下料口废料的第三传输机构;所述第二从动滚辊内部设置有第一电磁机构;

14.所述下分选机构包括位于所述下料滑板下料端正下方的第三传输带,为所述第三传输带提供动力的第三主动滚辊机构,位于第三传输带下料口处的第三从动滚辊,用于传输第三传输带下料口主料的主料滑板,用于传输第三传输带下料口废料的废料滑板;所述第三从动滚辊内部设置有第二电磁机构;

15.所述熔炼单元与所述主料滑板连接。

16.进一步地,还包括烟气处理设备;能够利用配套的烟气处理设备对熔炼工艺流程中产生烟气进行有效地处理。

17.进一步地,所述废料滑板包括用于传输磁性废料的磁性废料滑板以及用于传输轻质废料的轻质废料滑板;所述轻质废料滑板位于主料滑板远离第三传输带下料口的一端;按照磁性性质对杂质进行分离、利用质量性质对杂质进行分离,并对分离后的杂质进行独立的运输、收集,更便于后期度杂质的处理;并且轻质废料滑板可以为多个,根据实际铝废料中所含杂质物品进行实际的选择。

18.进一步地,所述上分选舱内壁上、下分选舱内壁上分别设置有用于对第二传输带上的物料、第三传输带上的物料进行匀料处理的匀料辊;利用匀料辊能够对第二传输带上的物料、第三传输带上的物料进行匀料处理,在实际的使用中不仅能够有效地避免物料聚集堵塞的现象,还能够使得后续的分选匀速规律的进行。

19.进一步地,所述所述第一电磁机构、第二电磁机构同结构,均包括电磁铁以及为所述电磁铁提供交流电且能够改变电流大小的交流电源;利用交流电源改变电流的方式来对磁力进行调节,能够在实际的工艺中跟随进入上分选机构、下分选机构的物料中所含实际的杂质进行选择性的调节。

20.进一步地,所述熔炼单元包括结构为圆柱型的第一燃烧室,能够安装在所述第一燃烧室内部且结构为圆柱型的第二燃烧室,安装在第一燃烧室内部用于第一燃烧室加热的第一燃烧系统,安装在第二燃烧室内部用于第二燃烧室加热的第二燃烧系统;

21.所述第二燃烧室底部设置有能够与第一燃烧室连通的第一通槽口,第二燃烧室侧壁上半部设置有与第一燃烧室连通的第二通槽口,第二燃烧室顶部设置有烟气通槽;所述第二燃烧室与主料滑板通过螺旋上料装置连接。

22.进一步地,所述第一燃烧系统位于第一燃烧室侧壁顶端;所述第二燃烧系统位于第二燃烧室侧壁顶端;顶端位置的设置能够避免火焰与废铝料的接触,具备烧损低、溶剂消耗低的优势。

23.进一步地,所述第一燃烧室内部设置有4~8个限位安装柱,所述第二燃烧室通过所述限位安装柱卡接在第一燃烧室内部且与第一燃烧室同轴心;利用限位安装柱对第二燃烧室已卡接的形式活动安装,便于后期的维护。

24.更进一步地,一种再生铝生产设备的制备方法,具体包括:

25.s1、分选处理

26.依次通过第一分选单元、第二分选单元、第三分选单元对铝废料进行分选处理;

27.s2:熔炼处理

28.对s1处理后的铝废料进行熔炼处理后得到再生铝。

29.与现有技术相比,本发明的有益效果:本发明提出的再生铝生产设备整体结构设计合理,利用多级分选的方式将铝废料中的杂质最大程度的分离干净,有效地避免了杂质过高导致熔炼时杂质燃烧引起的空气污染、成品回收率低的问题;并且,本发明所提出的再生铝生产设备适合众多的铝废料,具体如废铝材料挤压型材、废线材、铝合金、铝型材、断桥铝、生铝、铝铸件、废弃易拉罐、铝型材等众多废铝材料;另外,本发明所提出的再生铝的制备工艺具备工艺流程简便易操作的特性,适合大量推广。

附图说明

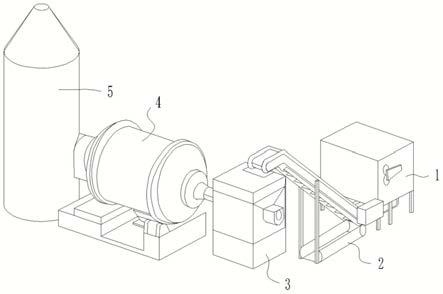

30.图1是本发明的外部结构示意图;

31.图2是本发明预处理单元的内部结构示意图;

32.图3是本发明实施例2熔炼单元的剖视图;

33.图4是本发明实施例3熔炼单元的剖视图;

34.图5是本发明实施例3局部结构示意图;

35.其中,1-第一分选单元、11-壳体、12-破碎模块、121-破碎壳、122-板锤、123

‑ꢀ

反击板、124-位置调节件、125-第一驱动装置、13-震动分选模块、131-震动机身、132-振动电机、2-第二分选单元、21-永磁体分选机构、211-第一传输带、212

‑ꢀ

第一主动滚辊机构、213-第一从动滚辊、22-第一传输机构、23-第二传输机构、3

‑ꢀ

第三分选单元、300-匀料辊、301-上分选舱、302-下分选舱、31-分选壳、32-分隔板、33-上分选机构、331-第二传输带、332-第二主动滚辊机构、333-第二从动滚辊、334-下料滑板、335-第三传输机构、34-下分选机构、341-第三传输带、 342-第三主动滚辊机构、343-第三从动滚辊、344-主料滑板、345-废料滑板、3451

‑ꢀ

磁性废料滑板、3452-轻质废料滑板、4-熔炼单元、41-第一燃烧室、42-第二燃烧室、421-第一通槽口、422-第二通槽口、423-烟气通槽、43-第一燃烧系统、44

‑ꢀ

第二燃烧系统、45-安装柱、5-烟气处理设备。

具体实施方式

36.实施例1

37.如图1一种再生铝生产设备,包括用于对铝废料进行多级分选处理的预处理单元,与预处理单元连接用于对分选后的铝废料进行熔炼处理的熔炼单元4以及用于对熔炼过程中产生烟气进行处理的烟气处理设备5;预处理单元包括用于对铝废料进行第一次分选处理的第一分选单元1,与第一分选单元1连接用于对铝废料进行第二次分选处理的的第二分选单元2以及与第二分选单元2连接用于对铝废料进行第三次分选处理第三分选单元3;

38.如图2所示,第一分选单元1包括壳体11,设置在壳体11内部用于对铝废料进行破碎处理的破碎模块12与破碎模块12出口端连接的震动分选模块13;

39.破碎模块12包括进口端贯穿壳体11侧壁的破碎壳121,设置在破碎壳11 内部且位于进口端下方的板锤122,通过位置调节件124设置在破碎壳11内部且与板锤122位置相对应的反击板123以及为板锤122提供动力的第一驱动装置 125;

40.震动分选模块13包括进料端设置在壳体11出口端的震动机身131,设置在震动机身131上的筛选条,用于震动机身131与壳体11连接的弹簧连接座,安装在震动机身131上的振动电机132以及设置在筛选条下端且与震动机身131连接的废料下滑板;

41.如图2所示,第二分选单元2包括能够与震动机身131出料端连接的永磁体分选机构21,用于传输永磁体分选机构21分选后主料的第一传输机构22以及用于传输永磁体分选机构21分选后废料且进料端位于永磁体分选机构21正下方的第二传输机构23;

42.永磁体分选机构21包括位于震动机身131出料端正下方的第一传输带211,为第一传输带211提供动力的第一主动滚辊机构212以及位于第一传输带211下料口处的第一从动滚辊213;第一从动滚辊213内部均匀设置有多个永磁块;

43.如图2所示,第三分选单元3包括分选壳31,设置在分选壳31内部用于将分选壳31分割成上分选舱301、下分选舱302的分隔板32,设置在上分选舱301 内部的上分选机构33以及设置在下分选舱302内部的下分选机构34;

44.上分选机构33包括位于第一传输机构22下料端正下方的第二传输带331,为第二传输带331提供动力的第二主动滚辊机构332,位于第二传输带331下料口处的第二从动滚辊333,用于传输第二传输带331下料口主料的下料滑板334 以及用于传输第二传输带331下料口废料的第三传输机构335;第二从动滚辊 333内部设置有第一电磁机构;

45.下分选机构34包括位于下料滑板334下料端正下方的第三传输带341,为第三传输带341提供动力的第三主动滚辊机构342,位于第三传输带341下料口处的第三从动滚辊343,用于传输第三传输带341下料口主料的主料滑板344,用于传输第三传输带341下料口废料的废料滑板345;第三从动滚辊343内部设置有第二电磁机构;其中,第一电磁机构、第二电磁机构同结构,均包括电磁铁以及为电磁铁提供交流电且能够改变电流大小的交流电源;

46.废料滑板345包括用于传输磁性废料的磁性废料滑板3451以及用于传输轻质废料的轻质废料滑板3452;轻质废料滑板3452位于主料滑板344远离第三传输带341下料口的一端;

47.上分选舱301内壁上、下分选舱302内壁上分别设置有用于对第二传输带 331上的物料、第三传输带341上的物料进行匀料处理的匀料辊300;

48.熔炼单元4与主料滑板344连接;其中,熔炼单元4采用市售熔铝反射炉;烟气处理设备5采用市售烟气处理设备。

49.本实施例再生铝生产设备制备再生铝的方法,具体包括:

50.s1、分选处理

51.s1-1、将铝废料通过破碎模块12进行破碎处理后经过震动分选模块13进行第一次分选处理,能够对与铝废料质量不同的物质进行初次筛除;

52.s1-2、对进行第一次分选处理的铝废料经过永磁体分选机构21进行第二次分选处理;其中,铝废料经过具有磁性的第一从动滚辊213进行磁性物质的初筛,将磁性杂物通过第二传输机构23运出,将其余的铝废料通过第一传输机构22运输至第三分选单元3;

53.s1-3、对进行第二次分选处理的铝废料先通过上分选机构33进行磁性物质的再次筛除,其中,通过调节交流电源电流的大小控制电磁铁的磁力进而实现根据物料中磁性物质的含量还进行调节;将磁性杂物通过第三传输机构335运出,将其余的铝废料通过下料滑

板334滑落至下分选机构34上;然后利用下分选机构34对磁性物质进行最终筛除并对轻质杂物进行去除,其中,磁性杂物通过磁性废料滑板3451滑落,轻质杂物通过轻质废料滑板3452滑落,去除杂质后的铝废料通过主料滑板344滑落后通过上料设备传输至熔炼单元4;

54.s2:熔炼处理

55.对s1处理后的铝废料进行熔炼处理后得到再生铝。

56.实施例2

57.与实施例1不同的是:如图3所示,熔炼单元4包括结构为圆柱型的第一燃烧室41,能够安装在第一燃烧室41内部且结构为圆柱型的第二燃烧室42,安装在第一燃烧室41内部用于第一燃烧室41加热的第一燃烧系统43,安装在第二燃烧室42内部用于第二燃烧室42加热的第二燃烧系统44;

58.第二燃烧室42底部设置有能够与第一燃烧室41连通的第一通槽口421,第二燃烧室42侧壁上半部设置有与第一燃烧室41连通的第二通槽口422,第二燃烧室42顶部设置有烟气通槽423;第二燃烧室42与主料滑板344通过螺旋上料装置连接;第二燃烧室42位于第一燃烧室41内部上半部;其中,第一燃烧系统 43位于第一燃烧室41侧壁顶端;第二燃烧系统44位于第二燃烧室42侧壁顶端。

59.本实施例再生铝生产设备制备再生铝的方法,具体包括:

60.s1、分选处理

61.s1-1、将铝废料通过破碎模块12进行破碎处理后经过震动分选模块13进行第一次分选处理,能够对与铝废料质量不同的物质进行初次筛除;

62.s1-2、对进行第一次分选处理的铝废料经过永磁体分选机构21进行第二次分选处理;其中,铝废料经过具有磁性的第一从动滚辊213进行磁性物质的初筛,将磁性杂物通过第二传输机构23运出,将其余的铝废料通过第一传输机构22运输至第三分选单元3;

63.s1-3、对进行第二次分选处理的铝废料先通过上分选机构33进行磁性物质的再次筛除,其中,通过调节交流电源电流的大小控制电磁铁的磁力进而实现根据物料中磁性物质的含量还进行调节;将磁性杂物通过第三传输机构335运出,将其余的铝废料通过下料滑板334滑落至下分选机构34上;然后利用下分选机构34对磁性物质进行最终筛除并对轻质杂物进行去除,其中,磁性杂物通过磁性废料滑板3451滑落,轻质杂物通过轻质废料滑板3452滑落;去除杂质后的铝废料通过主料滑板344滑落后通过螺旋上料装置传输至熔炼单元4;

64.s2:熔炼处理

65.初次熔炼时,首批物料进入第二燃烧室42,然后经过第一通槽口421下落至第一燃烧室41内部;打开第二燃烧系统44进行熔化,待物料全部熔化后,关闭第二燃烧系统44,加入下一批物料;如此往返进行多次直至铝熔液没过第一通槽口421高度时,关闭第二燃烧系统44;

66.加入下一批物料,打开第一燃烧系统43进行熔化,待物料全部熔化后,关闭第一燃烧系统43,加入下一批物料,再次打开第一燃烧系统43进行熔化,持续利用第一燃烧系统43熔化物料直至铝熔液没过第二通槽口422后停止添加物料,下料冷却得到再生铝。

67.实施例3

68.与实施例2不同的是:如图4、5所示,第一燃烧室41内部设置有4个限位安装柱45,

第二燃烧室42通过限位安装柱45卡接在第一燃烧室41内部且与第一燃烧室41同轴心。

69.本实施例再生铝生产设备制备再生铝的方法,具体包括:

70.s1、分选处理

71.s1-1、将铝废料通过破碎模块12进行破碎处理后经过震动分选模块13进行第一次分选处理,能够对与铝废料质量不同的物质进行初次筛除;

72.s1-2、对进行第一次分选处理的铝废料经过永磁体分选机构21进行第二次分选处理;其中,铝废料经过具有磁性的第一从动滚辊213进行磁性物质的初筛,将磁性杂物通过第二传输机构23运出,将其余的铝废料通过第一传输机构22运输至第三分选单元3;

73.s1-3、对进行第二次分选处理的铝废料先通过上分选机构33进行磁性物质的再次筛除,其中,通过调节交流电源电流的大小控制电磁铁的磁力进而实现根据物料中磁性物质的含量还进行调节;将磁性杂物通过第三传输机构335运出,将其余的铝废料通过下料滑板334滑落至下分选机构34上;然后利用下分选机构34对磁性物质进行最终筛除并对轻质杂物进行去除,其中,磁性杂物通过磁性废料滑板3451滑落,轻质杂物通过轻质废料滑板3452滑落;去除杂质后的铝废料通过主料滑板344滑落后通过螺旋上料装置传输至熔炼单元4;

74.s2:熔炼处理

75.首批物料进入第二燃烧室42,然后经过第一通槽口421下落至第一燃烧室41 内部;打开第一燃烧系统43、第二燃烧系统44进行熔化,待物料全部熔化后,关闭第一燃烧系统43、第二燃烧系统44,加入下一批物料;如此往返进行多次直至铝熔液没过第二通槽口422后停止添加物料,下料冷却得到再生铝。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1