一种水体中有机污染物的吸附和催化氧化工艺的制作方法

1.本发明属于水体污染物处理技术领域,具体涉及一种水体中有机污染物的吸附和催化氧化工艺。

背景技术:

2.随着经济的快速发展和工业化进程的加速,我国的水体环境受到不同程度的污染。针对水体环境中的持久性有机污染物,研发高效、低能耗且可行的处理技术,是环保工作面临的巨大挑战。近年来,一些适用于水中污染物控制的新型物理化学技术,例如,吸附法和高级氧化法,逐渐得到重视。吸附处理是高效、低成本且无中间产物的处理方法,而高级氧化处理则能有效降解有机污染物,实现污染物削减和矿化。如果能将这两者结合,形成新型污染控制技术,将具有广阔的应用前景。

3.活性炭(acs)是在水处理过程中使用最广泛的吸附剂之一。由树木和煤等原料制备的acs具有高度多孔的结构、巨大的比表面积和疏水性的特征,使其对多种有机物表现出很强的吸附效率和选择性。在紧急情况下,acs常以粉末形式引入水中,并且在应用后难以分离和再生,这将导致水体的二次污染。研究人员通过acs与各种复合材料的合成以克服上述限制,包括纳米级零价铁/ac、双金属碳纳米管等等。其中,复合铁氧化物,含有fe

2+

和fe

3+

多种铁氧化合物的混合体,对典型的过氧化物物质具有催化反应活性,可被用于氧化降解水中的有机污染物。

4.目前有关acs的研究和发明,主要都集中在acs材料的开发和性能表征。要实现其对水中污染物的吸附和降解功能,关键在于“量身定做”相应的反应实施模式和工艺程序。然而,这方面的工作仍属于空白。因此,以具有磁性和催化剂效能的改性acs材料为基础,开发能够实现水中有机污染物吸附和催化氧化的运行工艺,具有重要意义。

技术实现要素:

5.本发明的目的在于提供一种水体中有机污染物的吸附和催化氧化工艺,该工艺基于具有磁性和催化剂效能的改性acs材料为填料和载体,反应运行工艺采用序批式的形式进行吸附、催化氧化的反应过程,从而实现有机物的削减和去除。

6.本发明的上述目的可以通过以下技术方案来实现:一种水体中有机污染物的吸附和催化氧化工艺,包括以下步骤:

7.(1)向装有复合含铁基团的改性acs材料填料的反应装置中,输送含有机污染物水体,进行吸附反应;

8.(2)将步骤(1)吸附反应后的混合液静置,排空吸附过后的水体,即可去除水体中的有机污染物;

9.(3)向排空的反应装置中加入含有氧化剂的溶液,并通入空气进行曝气,实现异相催化氧化反应;

10.(4)将步骤(3)反应后的混合液静置,排空氧化反应之后的溶液,即可去除吸附在

改性acs材料上的有机污染物,重复步骤(1)~(4),采用序批式进行吸附、催化氧化的反应过程,从而实现水体中有机污染物的削减和去除。

11.优选的,步骤(1)中所述反应装置包括圆柱形筒体主体结构,所述圆柱形筒体主体结构内腔中设有填料支撑机构和设于所述填料支撑机构上方的复合含铁基团的改性acs材料填料,所述圆柱形筒体主体结构的下方一侧设有进水布水机构,所述圆柱形筒体主体结构的上方相对一侧设有出水机构,所述圆柱形筒体主体结构的底部还设有曝气机构和排空机构。

12.优选的,步骤(1)所述反应装置尺寸可根据需要,在设计和制造时进行等比例扩大或缩小。

13.优选的,步骤(1)所述反应装置材质可根据需要,在设计和制造时选用合适的材质。

14.更优选的,步骤(1)所述反应装置材质采用防锈蚀和耐酸碱腐蚀的材质。

15.优选的,步骤(1)所述进水布水机构为带有阀门的输送管路和多孔布水器。

16.优选的,步骤(1)所述曝气机构为多孔曝气盘片。

17.优选的,步骤(1)所述排空机构为带有阀门的排空管路。

18.优选的,步骤(1)所述填料支撑机构占所述反应装置总体积的40%~70%,所述支撑机构底部为多孔板结构,所述多孔板结构上的孔隙尺寸小于所采用含铁基团的改性acs材料的粒径。

19.更优选的,步骤(1)所述填料支撑机构占所述反应装置总体积的50%。

20.优选的,步骤(1)中所述复合含铁基团的改性acs材料填料通过以下方法制备获得:

21.(1.1)选取活性炭,采用磷酸溶液浸泡去除杂质,再采用超纯水洗涤,然后干燥;

22.(1.2)选取去离子水,加入fecl2·

4h2o和fecl3·

6h2o,在恒温水浴中搅拌混匀溶解后,加入步骤(1)中的活性炭,得混合液;

23.(1.3)向步骤(1.2)的混合液中加入氨水至ph为10~11,继续搅拌混合,得悬浮液,将悬浮液静置后,真空抽滤,将过滤物洗涤、烘干,即得复合含铁基团的改性acs材料填料。

24.因此,通过共沉淀等方法将复合铁氧化物引入到acs表面,形成稳定的复合acs材料,这些复合的acs材料不仅具有磁性,由于其表面所负载的复合铁氧化物可在氧化剂存在的条件下,实现异相高级氧化反应,从而实现有机物的降解和矿化。

25.优选的,步骤(1.1)中所述磷酸溶液中磷酸的质量百分含量为20~25%,浸泡时间为8~12min。

26.优选的,步骤(1.2)中所述去离子水、fecl2·

4h2o、fecl3·

6h2o和步骤(1)中的活性炭的用量关系为300ml:5~6g:15~18g:20g。

27.更佳的,步骤(1.2)中所述去离子水、fecl2·

4h2o、fecl3·

6h2o和步骤(1)中的活性炭的用量关系为300ml:6g:17g:20g。

28.优选的,步骤(1.3)中所述氨水的质量百分含量为28~30%。

29.优选的,步骤(1.3)中继续搅拌混合50~70min。

30.更佳的,步骤(1.3)中继续搅拌混合60min。

31.优选的,步骤(1.3)中悬浮液在24~26℃下静置1~3小时。

32.更佳的,步骤(1.3)中悬浮液在25℃下静置2小时。

33.优选的,步骤(1.3)中过滤物采用超纯水洗涤2~3次。

34.优选的,步骤(1.3)中烘干是在75~85℃下烘干。

35.更佳的,步骤(1.3)中烘干是在80下烘干。

36.优选的,步骤(1)中所述含有机污染物废水的cod浓度范围为0.1~500mg/l。

37.优选的,步骤(1)中吸附反应的时间为5~240min。

38.优选的,步骤(2)中吸附反应后的混合液,其cod相比于步骤(1)中的含有机污染物废水的cod,cod的去除率为80~99%。

39.优选的,步骤(3)中所述氧化剂为h2o2,所述含有氧化剂的溶液中h2o2的质量百分含量为0.1~5%。

40.优选的,步骤(3)中异相催化氧化反应的时间为1~120min。

41.优选的,步骤(4)中氧化反应之后的溶液,可重新加入h2o2至工作浓度,用于下一次氧化反应。

42.与现有技术相比,本发明具有以下优点:

43.(1)本发明所采用吸附和催化氧化的反应运行工艺,可通过控制反应阶段,以及反应条件,获得最佳的处理效果,从而实现水体中有机污染物的快速吸附去除及其催化氧化降解;

44.(2)本发明基于所设计和制造的反应装置,可根据实际需求,定制不同的装置尺寸,从而更好的实现吸附和催化氧化的序批式反应运行工艺,从而去除水中的有机污染物;

45.(3)本发明技术经济成本较低,所采用的复合acs材料成本低廉,合成步骤简单,在整个处理过程中无残留毒性,不会对水体造成二次污染或引起其他潜在的环境风险,能有效的提高原水处理,甚至是污水处理过程中,对有机污染物的去除效率,适用范围广。

附图说明

46.图1为实施例2中吸附高级氧化小试实验装置;

47.图2为实施例3-4中序批式吸附催化氧化反应工艺示意图;

48.图3为实施例3中湖水经过反应装置前后各项指标的变化;

49.图4为实施例4中河涌水体经过反应装置前后各项指标的变化。

具体实施方式

50.下面通过实施例对本发明作进一步具体的描述,但本发明的实施方式不限于此。实施例中所采用的原料,如无特殊说明,均为市售产品。

51.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。实施例、对比例均在室温下进行,所使用的复合acs材料可以颗粒或者粉末acs作为基础进行制备(详见复合acs制备方法)。对于未特别注明的工艺参数,可参照常规技术进行。

52.实施例1

53.复合acs制备方法

54.此处仅介绍一种复合acs制备方法(本发明中复合含铁基团的改性acs材料填料的制备方法并不仅限于此方法),但需以其作为基础填料,才能实施本发明所述工艺与技术。

其他制备方法如能成功合成类似的复合acs,也可用于实现本发明所述工艺。

55.本实施例提供的复合acs通过湿式浸渍法合成,具体制备方法为:

56.(1)将20g颗粒或粉末acs在200ml质量分数为20%的磷酸溶液浸泡10分钟,目的是去除acs内部可能存在的杂质。将磷酸溶液过滤后,使用超纯水(电阻率18.2mω,溶解性有机碳doc《5μg/l)冲洗浸泡后的粉末acs,烘干。

57.(2)向1000ml的三口瓶中加入300ml去离子水、fecl2·

4h2o(6g)和fecl3·

6h2o(17g)晶体,放置于80℃的恒温水浴内,并使用机械搅拌器混匀,待溶液中晶体溶解后,将烘干后的acs加入混合液中(混匀过程中机械搅拌器保持慢速混匀,并使用氮气吹扫使反应装置内保持无氧环境)。

58.(3)向混合液中加入20ml氢氧化铵溶液(氨水,28-30%),保持溶液中ph为10-11范围内,继续混合1小时;

59.(4)搅拌完成后,将该悬浮液在25℃下静置2小时,通过真空抽滤从悬浮液中获得制备的样品,用超纯水连续2~3次,在80℃下烘干,合成的mac对磁铁具有很强的吸引力,颜色为黑棕色。

60.实施例2

61.装有复合含铁基团的改性acs材料填料的反应装置,如图1所示,包括圆柱形筒体主体结构1,所述圆柱形筒体主体结构1内腔中设有填料支撑机构2和设于所述填料支撑机构2上方的复合含铁基团的改性acs材料填料3,所述圆柱形筒体主体结构1的下方一侧设有进水布水机构4,所述圆柱形筒体主体结构1的上方相对一侧设有出水机构5,所述圆柱形筒体主体结构1的底部还设有曝气机构6和排空机构7。

62.所述反应装置尺寸可根据需要,在设计和制造时进行等比例扩大或缩小。

63.所述反应装置材质可根据需要,在设计和制造时选用合适的材质。比如所述反应装置材质采用防锈蚀和耐酸碱腐蚀的材质。

64.所述进水布水机构4为带有阀门的输送管路和多孔布水器。

65.所述曝气机构6为多孔曝气盘片。

66.所述排空机构7为带有阀门的排空管路。

67.所述填料支撑机构2占所述反应装置总体积的40%~70%(50%最佳),所述支撑机构2底部为多孔板结构,所述多孔板结构上的孔隙尺寸小于所采用含铁基团的改性acs材料的粒径。

68.实施例3

69.如图2所示,以实际湖水为处理对象,进行吸附催化氧化反应处理。

70.(1)使用自吸式抽水泵从附近湖泊中抽取50l左右自然水体,检测湖水原水的化学需氧量(cod),氨氮浓度,ph和浊度;

71.(2)将待处理水体通入实施例2中所述的吸附催化降解反应装置,采用实施例1中的填料,通过序批式吸附催化氧化反应工艺进行处理,待处理水体在调节池与反应装置中进行循环吸附,定时取样检测反应装置中水体的cod、氨氮浓度、ph和浊度,当cod的去除率达到80%以上时,停止循环,将反应装置中处理的湖水后全部排入调节池,如表1所示;

72.(3)湖水排干后,向反应器内通入浓度(质量百分含量)为2%的h2o2溶液,进行催化氧化反应,降解反应器中吸附的污染物,反应时间为1小时,反应完成后,排出h2o2溶液,分别

检测反应前后溶液的cod、氨氮浓度、ph和浊度,如表2所示,以分析复合acs对有机污染物的催化降解效果。

73.本实施例的结果如表1、图3所示:

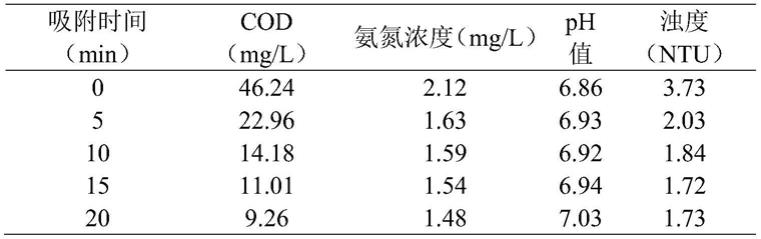

74.由表1、图3可见,复合acs对湖水中的污染物具有显著的吸附效果。经过20分钟的循环吸附,湖水中cod的去除率达到80%,氨氮浓度由2.12mg/l下降至1.48mg/l,浊度由3.73ntu下降至1.73ntu,而ph并未出现较大改变。这归因于复合acs内部较大的比表面积,为复合材料提供了的较强的吸附性能。

75.由表2可见,步骤(3)中在排出h2o2溶液之后,在反应装置中加入h2o2溶液冲洗填料,试验结果发现,反应前,h2o2溶液的cod与氨氮浓度分别为1.34mg/l与0.42mg/l,反应后略微上升,分别为3.24mg/l和0.83mg/l,这表明反应装置中填料吸附的大部分有机污染物已经被降解,这归因于h2o2溶液与复合acs产生的催化反应;浊度则由0.43ntu增加至0.87ntu,并未出现大幅度上升。以上均表明本方案对含有有机污染物的湖水具有良好的处理效果。

76.表1实施例3中湖水经过反应装置前后各项指标的变化

[0077][0078]

表2实施例1中h2o2溶液进入反应装置前后各项指标的变化

[0079][0080]

实施例4

[0081]

如图2所示,以实际河涌水体为处理对象,进行吸附催化氧化反应处理。与湖水相比,河涌水体的cod、氨氮浓度较低,浊度较高。除处理对象不同外,该实施例的反应装置、反应流程与实施例3中所述方案相同。

[0082]

本实施例的结果如表3~4、图4所示:

[0083]

由表3、图4可见,复合acs对河涌水体中的污染物具有显著的吸附效果。与实施例1中相似,湖水中cod的去除率在20分钟的循环吸附后达到80%,氨氮浓度与浊度也出现显著下降。这同样归因于复合acs内部较大的比表面积所提供的较强吸附性能。

[0084]

由表4可见,反应后,h2o2溶液的cod、氨氮浓度上升至2.89mg/l、0.65mg/l,浊度增加至0.64ntu,均未出现明显的提高。表明h2o2溶液与复合acs对河涌水体中的有机污染物仍具有较强的催化氧化效果。

[0085]

因此,本方案能够实现对不同种类实际水体(湖水、河涌水体)中有机污染物的有效吸附,并通过催化氧化作用实现对污染物的降解。在不影响其他水质指标的情况下,可以进行多次的循环使用。

[0086]

表3实施例4中河涌水体经过反应装置前后各项指标的变化

[0087][0088]

表4实施例4中h2o2溶液进入反应装置前后各项指标的变化

[0089][0090]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1