易开盖生产线废铝回收装置的制作方法

1.本发明涉及易开盖生产技术领域,具体为易开盖生产线废铝回收装置。

背景技术:

2.易拉盖,又叫易开盖,是用来密封罐头带有拉环的盖子,属于金属包装制品。多用铝或者马口铁制成,有多种尺寸,适用于铁罐、铝罐、复合罐、pet塑料罐及纸罐等。易拉盖是食品罐头加工行业中金属罐头所用的盖子。易拉盖的工序:铁皮

→

基础盖成型

→

拉环组合成型

→

后处理工序

→

成像视觉检测

→

集盖包装。易拉盖有圆形和非圆形两大类,异形易拉盖是指非圆形易拉盖,如椭圆形、方形、马蹄形等。易拉盖是用于罐头封盖和开启之用,其定义是预刻有一定深度的刻痕线并铆有拉环开启时能沿着刻痕线安全撕开的盖。是一种较好的防伪瓶盖。

3.在制作易拉盖的过程中,通常是通过对方铝片进行圆形冲压从而获得圆形易拉盖以及中空的方形废料,目前市面上大部分的易拉盖生产线对于方形废料铝片都是直接在生产线底部进行收集,收集到的铝片杂乱的排放着,随后工作人员在将其拾取进行额外的拉环加工,在后续使用废料对拉环进行加工的过程中还需要继续对铝片废料进行人工切割和规整,十分的麻烦,另外当工作人员在废料箱中对方形废铝片进行拾取的时候,杂乱摆放的废料的方角还经常刮伤工作人员,十分的危险。

技术实现要素:

4.本发明的目的在于提供易开盖生产线废铝回收装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:易开盖生产线废铝回收装置,包括装置外壳,所述装置外壳的内部设置有运动机构,所述运动机构包括电机一,所述电机一的后端固定连接装置外壳,所述电机一的前端输出轴固定连接有辊一,所述电机一的正左方设置有柱一,所述柱一的后端固定连接装置外壳,所述柱一的前端通过轴承转动连接有辊二,所述辊一和辊二相同,所述辊一和辊二的外侧共同套接有运动带,所述运动带的外表面等距均匀的开设有球柱槽,所述球柱槽的数量为六个,所述运动带的外侧等距均匀的设置有夹持机构,所述夹持机构包括夹持板,所述夹持板的下表面中部固定连接有球柱,所述球柱与球柱槽一一对应,所述球柱插入球柱槽中且与球柱槽适配,所述球柱与球柱槽通过转轴转动连接,处于运动带上侧右方的所述夹持机构的上方设置有切割机构,所述切割机构包括切割板,所述切割板的后端固定连接有板一,所述板一的后端固定连接装置外壳,所述切割板的下表面中部固定连接有液压伸缩杆,所述液压伸缩杆的下端固定连接有板二,所述板二的下表面中部前后向固定连接有滑轨一,所述滑轨一的下表面开设有滑槽,所述滑轨一的下表面滑槽内部滑动连接有磁铁二,所述磁铁二的下端固定连接有滑轨二,所述滑轨二与磁铁二相同,所述滑轨二左右向设置,所述滑轨二的下表面开设有滑槽,所述滑轨二的下表面滑槽滑动连接有磁铁三,所述磁铁三和磁铁二相同,所述磁铁二和磁铁三具有磁性,

所述磁铁三的下端固定连接有刀架,所述刀架呈现十字状,所述刀架的十字交叉点与磁铁三连接,所述刀架的下表面固定连接有切割刀,所述切割刀的下端呈现尖端。

6.优选的,所述电机一的前端外侧套接有套环一,所述套环一的前表面固定连接辊一,所述电机一的正右方设置有柱二,所述柱二的后端固定连接装置外壳,所述柱二的前端外侧通过轴承转动连接有套环二,所述套环一和套环二的外侧共同套接有套带,所述套带与套环一和套环二的外侧壁啮合,所述套带的外侧固定连接有拨动板一。

7.优选的,所述夹持板的内部开设有内槽,所述内槽呈现方形,所述内槽的上内壁等距均匀的开设有孔一,所述孔一向上贯穿夹持板的上表面,所述内槽的内部套接有气囊一,所述气囊一与内槽适配,所述气囊一的内部中空,所述气囊一的上壁等距均匀的贯穿固定连接有气囊二,所述气囊二的内部中空,所述气囊二与气囊一内部相连通,所述气囊二具有弹性,所述气囊二的上内壁上固定连接有磁铁一,所述磁铁一具有磁性,所述磁铁一处于气囊二的内部且有气囊二的内部适配,所述气囊二与孔一一一对应,所述气囊二的上端插入孔一中且与孔一适配。

8.优选的,处于运动带上侧左方的所述夹持机构的上方设置有入料机构,所述入料机构包括入料管,所述入料管的上端的竖截面呈现倒立的梯形,所述入料管的下端呈现方管状,所述入料管的后外侧固定连接有柱三,所述柱三的后端固定连接装置外壳,所述入料管的下端口与处于运动带上侧左方的所述夹持机构正对,所述入料管的上端口与易开盖生产线中废铝的掉落口正对。

9.优选的,处于运动带右侧的所述夹持机构的右方设置有正位机构,所述正位机构包括导入轨一,所述导入轨一的横截面呈现梯形,所述导入轨一从接近夹持机构的那一端到远离夹持机构的那一端内径逐渐缩小,所述导入轨一倾斜设置,所述导入轨一接近夹持机构的那一端高于远离夹持机构的那一端,所述导入轨一在接近夹持机构的那一端处于夹持机构的右下方位置。

10.优选的,所述导入轨一的下表面中部固定连接有柱四,所述柱四呈现l形,所述柱四在远离导入轨一的那一端上侧固定连接有拨动板二,所述柱四在远离导入轨一的那一端设置有滑轨三,所述滑轨三的后表面固定连接装置外壳,所述柱四在接近滑轨三的那一端插入滑轨三中且与滑轨三适配,所述滑轨三的左内壁上固定连接有弹簧,所述弹簧处于滑轨三的内部,所述弹簧的右端固定连接柱四。

11.优选的,所述导入轨一的右端固定连接有导入轨二,所述导入轨二与导入轨一之间连通,所述导入轨二倾斜设置且与导入轨一倾斜度相同,所述导入轨二的下内壁右端固定连接有减速气囊,所述导入轨二的右方设置有正位箱,所述正位箱呈现上端开口的圆筒状,所述正位箱的左后侧壁开设有槽一,所述导入轨二与槽一对接,所述导入轨二的右端前侧固定连接正位箱,所述导入轨二的右端后侧固定连接有侧板,所述侧板在远离导入轨二的那一端固定连接槽一,所述侧板的侧壁呈现弧形,所述正位箱的左内壁上固定连接有挡板,所述挡板呈现弧板形。

12.优选的,所述正位箱的下内壁右前侧开设有槽二,所述正位箱的下内壁中部设置有齿轮,所述齿轮的下方设置有电机二,所述电机二设置在正位箱的下放,所述电机二的输出轴贯穿正位箱固定连接齿轮,所述槽二的下端口后边缘固定连接有收集轨,所述收集轨倾斜设置,所述收集轨的后端高度高于前端,所述收集轨的后端左侧开设有槽三,所述槽三

与电机二适配,所述电机二嵌入槽三中且与槽三固定连接,所述槽二与收集轨正对。

13.与现有技术相比,本发明的有益效果是:(1)、该易开盖生产线废铝回收装置,切割完成后的废铝片会分成四片,且被运动带携带着的夹持机构继续运送,当夹持机构处于运动带的右侧的时候,此时夹持机构处于竖直状态,因而被切割完成的铝片会进行自动的脱落,并且进入到导入轨一中,随后被导入轨一通过导入轨二传动到正位箱中,被切割完成的铝废片会存在四种随机的形式进入到正位箱中,当废铝片进入到正位箱中之后,和槽二的形状不成中心对称的形式的铝废片,在接触到齿轮的时候,其边角与齿轮进行接触,从而会在齿轮的顺时针转动下逐渐的逆时针转动改变其方向,直到形式和槽二的形状呈现中心对称,此时为圆型孔的侧壁与齿轮进行接触,且圆形孔的侧壁是通过冲压得到的比较粗糙,因而可以和齿轮适配且随着齿轮一起在正位箱中转动,随后通过槽二落入到收集轨中被收集,通过正位箱的废铝片都能够规整的进行收集,使得后续对废铝片使用更加的方便,同时极大程度的减小了废铝片的边角尖锐度,减小误伤工作人员的可能性。

14.(2)、该易开盖生产线废铝回收装置,易开盖生产线上掉落的废铝会通过入料管的引导掉落在运动带上侧左方的夹持机构上,且适配废铝片的方形中部开圆孔的形状,当废铝片掉落到夹持机构上之后,首先与废铝片实体接触的气囊二全部被废铝片压下,由于气囊二和气囊一组合成密封的结构,因而使得被压下空间内部的空气流窜到附近未被下压的气囊二中,因而使得废铝片中部的圆孔部位的气囊二被充入空气更加的突出,从而配合气囊二的存在,使得在废铝片下落之后夹持机构自动完成对废铝片的夹持。

15.(3)、该易开盖生产线废铝回收装置,被下压的气囊二内部的气体会首先进入到附近未被下压的气囊二中,因而废铝片中部的圆形孔中的气囊二,会使得圆形孔外侧的气囊二比中心的气囊二存在的气体多,因而圆形孔内部的外侧的气囊二会高于中部的气囊二,由于每个气囊二的内部均连接有磁铁一,且处于圆形孔内部的气囊二由于充气而使得气囊二伸长且相互靠近,因而使得圆形孔内部的外侧的气囊二均向着圆形孔的中部靠近,从而使得圆形孔中心处的磁场较强,夹持机构在运动带的带动下移动到切割机构的正下方的时候,中部的磁场会吸引磁铁二和磁铁三自动移动对准圆形孔的中心处,从而完成切割刀对废铝片的自动定位。

16.(4)、该易开盖生产线废铝回收装置,随后通过启动液压伸缩杆伸缩,从而使得刀架和切割刀下压,对废铝片进行冲压切割,同时由于气囊二的弹性以及内部气体流动,使得气囊二不会受到切割刀的冲压切割,从而在夹持机构上完成对废铝片的分割,同时由于磁性的定位,使得切割刀冲压切割的为废铝片材料较少的部位,因而使得对于废铝片的冲压切割更加的容易且快速。

17.(5)、该易开盖生产线废铝回收装置,通过套环一的转动,带动套带的转动,从而使得拨动板一周期性的接触到拨动板二,从而使得拨动板二被拨动板一带动进而对柱四进行在滑轨三内部的拨动,同时在弹簧的存在下,使得正位机构整体进行左右的轻微抖动,从而将从夹持机构脱落到导入轨一上重叠的铝废片进行分离,从而有效的分离铝废片,便于后续对铝废片正位的处理,提高了装置正位的效率和准确度。

附图说明

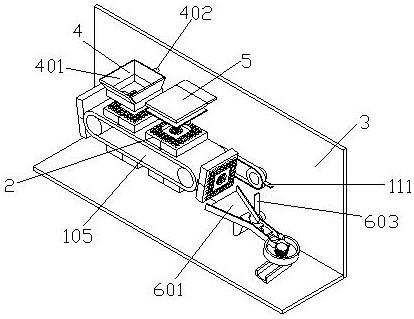

18.图1为本发明的结构示意图;图2为本发明运动机构示意图;图3为本发明夹持机构示意图;图4为本发明夹持机构的气囊二走势示意图;图5为本发明气囊二内部示意图;图6为本发明切割机构示意图;图7为本发明滑轨一示意图;图8为本发明正位机构示意图;图9为本发明电机二连接示意图;图10为本发明槽二平面示意图。

19.图中:1、运动机构;101、电机一;102、辊一;103、柱一;104、辊二;105、运动带;106、球柱槽;107、套环一;108、柱二;109、套环二;110、套带;111、拨动板一;2、夹持机构;201、夹持板;202、球柱;203、内槽;204、孔一;205、气囊一;206、气囊二;207、磁铁一;3、装置外壳;4、入料机构;401、入料管;402、柱三;5、切割机构;501、切割板;502、板一;503、液压伸缩杆;504、板二;505、滑轨一;506、磁铁二;507、滑轨二;508、磁铁三;509、刀架;510、切割刀;6、正位机构;601、导入轨一;602、柱四;603、拨动板二;604、滑轨三;605、弹簧;606、导入轨二;607、减速气囊;608、正位箱;609、槽一;610、侧板;611、挡板;612、槽二;613、齿轮;614、电机二;615、收集轨;616、槽三。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.请参阅图1-10,本发明提供一种技术方案:易开盖生产线废铝回收装置,包括装置外壳3,装置外壳3的内部设置有运动机构1,运动机构1包括电机一101,电机一101的后端固定连接装置外壳3,电机一101的前端输出轴固定连接有辊一102,电机一101的正左方设置有柱一103,柱一103的后端固定连接装置外壳3,柱一103的前端通过轴承转动连接有辊二104,辊一102和辊二104相同,辊一102和辊二104的外侧共同套接有运动带105,运动带105的外表面等距均匀的开设有球柱槽106,球柱槽106的数量为六个,运动带105的外侧等距均匀的设置有夹持机构2,夹持机构2包括夹持板201,夹持板201的下表面中部固定连接有球柱202,球柱202与球柱槽106一一对应,球柱202插入球柱槽106中且与球柱槽106适配,球柱202与球柱槽106通过转轴转动连接,处于运动带105上侧右方的夹持机构2的上方设置有切割机构5,切割机构5包括切割板501,切割板501的后端固定连接有板一502,板一502的后端固定连接装置外壳3,切割板501的下表面中部固定连接有液压伸缩杆503,液压伸缩杆503的下端固定连接有板二504,板二504的下表面中部前后向固定连接有滑轨一505,滑轨一505的下表面开设有滑槽,滑轨一505的下表面滑槽内部滑动连接有磁铁二506,磁铁二506仅可以在滑轨一505中前后滑动,磁铁二506的下端固定连接有滑轨二507,滑轨二507与磁

铁二506相同,滑轨二507左右向设置,滑轨二507的下表面开设有滑槽,滑轨二507的下表面滑槽滑动连接有磁铁三508,磁铁三508仅可以在滑轨二507中左右滑动,磁铁三508和磁铁二506相同,磁铁二506和磁铁三508具有磁性,磁铁三508的下端固定连接有刀架509,刀架509呈现十字状,刀架509的十字交叉点与磁铁三508连接,刀架509的下表面固定连接有切割刀510,切割刀510的下端呈现尖端。

22.电机一101的前端外侧套接有套环一107,套环一107的前表面固定连接辊一102,电机一101的正右方设置有柱二108,柱二108的后端固定连接装置外壳3,柱二108的前端外侧通过轴承转动连接有套环二109,套环一107和套环二109的外侧共同套接有套带110,套带110与套环一107和套环二109的外侧壁啮合,套带110的外侧固定连接有拨动板一111。

23.夹持板201的内部开设有内槽203,内槽203呈现方形,内槽203的上内壁等距均匀的开设有孔一204,孔一204向上贯穿夹持板201的上表面,内槽203的内部套接有气囊一205,气囊一205与内槽203适配,气囊一205的内部中空,气囊一205的上壁等距均匀的贯穿固定连接有气囊二206,气囊二206的内部中空,气囊二206与气囊一205内部相连通,气囊二206具有弹性,气囊二206的上内壁上固定连接有磁铁一207,磁铁一207具有磁性,磁铁一207处于气囊二206的内部且有气囊二206的内部适配,气囊二206与孔一204一一对应,气囊二206的上端插入孔一204中且与孔一204适配。

24.处于运动带105上侧左方的夹持机构2的上方设置有入料机构4,入料机构4包括入料管401,入料管401的上端的竖截面呈现倒立的梯形,入料管401的下端呈现方管状,入料管401的后外侧固定连接有柱三402,柱三402的后端固定连接装置外壳3,入料管401的下端口与处于运动带105上侧左方的夹持机构2正对,入料管401的上端口与易开盖生产线中废铝的掉落口正对。

25.处于运动带105右侧的夹持机构2的右方设置有正位机构6,正位机构6包括导入轨一601,导入轨一601的横截面呈现梯形,导入轨一601从接近夹持机构2的那一端到远离夹持机构2的那一端内径逐渐缩小,导入轨一601倾斜设置,导入轨一601接近夹持机构2的那一端高于远离夹持机构2的那一端,导入轨一601在接近夹持机构2的那一端处于夹持机构2的右下方位置。

26.导入轨一601的下表面中部固定连接有柱四602,柱四602呈现l形,柱四602在远离导入轨一601的那一端上侧固定连接有拨动板二603,当拨动板一111随着套带110旋转到下侧且处于柱四602的正上方的时候,拨动板一111与拨动板二603相接触,柱四602在远离导入轨一601的那一端设置有滑轨三604,滑轨三604的后表面固定连接装置外壳3,柱四602在接近滑轨三604的那一端插入滑轨三604中且与滑轨三604适配,柱四602仅能在滑轨三604中左右滑动,滑轨三604的左内壁上固定连接有弹簧605,弹簧605处于滑轨三604的内部,弹簧605的右端固定连接柱四602。

27.导入轨一601的右端固定连接有导入轨二606,导入轨二606与导入轨一601之间连通,导入轨二606倾斜设置且与导入轨一601倾斜度相同,导入轨二606的下内壁右端固定连接有减速气囊607,导入轨二606的右方设置有正位箱608,正位箱608呈现上端开口的圆筒状,正位箱608的左后侧壁开设有槽一609,导入轨二606与槽一609对接,导入轨二606的右端前侧固定连接正位箱608,导入轨二606的右端后侧固定连接有侧板610,侧板610在远离导入轨二606的那一端固定连接槽一609,侧板610的侧壁呈现弧形,正位箱608的左内壁上

固定连接有挡板611,挡板611呈现弧板形,槽一609、侧板610、挡板611以及导入轨二606的右端口组成的空间可供切割后的方形铝废片转动。

28.正位箱608的下内壁右前侧开设有槽二612,正位箱608的下内壁中部设置有齿轮613,齿轮613的下方设置有电机二614,电机二614设置在正位箱608的下放,电机二614的输出轴贯穿正位箱608固定连接齿轮613,槽二612的下端口后边缘固定连接有收集轨615,收集轨615倾斜设置,收集轨615的后端高度高于前端,收集轨615的后端左侧开设有槽三616,槽三616与电机二614适配,电机二614嵌入槽三616中且与槽三616固定连接,槽二612与收集轨615正对。

29.工作原理:第一步:易开盖生产线上掉落的废铝会通过入料管401的引导掉落在运动带105上侧左方的夹持机构2上,且适配废铝片的方形中部开圆孔的形状,当废铝片掉落到夹持机构2上之后,首先与废铝片实体接触的气囊二206全部被废铝片压下,由于气囊二206和气囊一205组合成密封的结构,因而使得被压下空间内部的空气流窜到附近未被下压的气囊二206中,因而使得废铝片中部的圆孔部位的气囊二206被充入空气更加的突出,从而配合气囊二206的存在,使得在废铝片下落之后夹持机构2自动完成对废铝片的夹持。

30.第二步:被下压的气囊二206内部的气体会首先进入到附近未被下压的气囊二206中,因而废铝片中部的圆形孔中的气囊二206,会使得圆形孔外侧的气囊二206比中心的气囊二206存在的气体多,因而圆形孔内部的外侧的气囊二206会高于中部的气囊二206,由于每个气囊二206的内部均连接有磁铁一207,且处于圆形孔内部的气囊二206由于充气而使得气囊二206伸长且相互靠近,因而使得圆形孔内部的外侧的气囊二206均向着圆形孔的中部靠近,从而使得圆形孔中心处的磁场较强,夹持机构2在运动带105的带动下移动到切割机构5的正下方的时候,中部的磁场会吸引磁铁二506和磁铁三508自动移动对准圆形孔的中心处,从而完成切割刀510对废铝片的自动定位。

31.第三步:随后通过启动液压伸缩杆503伸缩,从而使得刀架509和切割刀510下压,对废铝片进行冲压切割,同时由于气囊二206的弹性以及内部气体流动,使得气囊二206不会受到切割刀510的冲压切割,从而在夹持机构2上完成对废铝片的分割,同时由于磁性的定位,使得切割刀510冲压切割的为废铝片材料较少的部位,因而使得对于废铝片的冲压切割更加的容易且快速。

32.第四步:切割完成后的废铝片会分成四片,且被运动带105携带着的夹持机构2继续运送,当夹持机构2处于运动带105的右侧的时候,此时夹持机构2处于竖直状态,因而被切割完成的铝片会进行自动的脱落,并且进入到导入轨一601中,随后被导入轨一601通过导入轨二606传动到正位箱608中,被切割完成的铝废片会存在四种随机的形式进入到正位箱608中,当废铝片进入到正位箱608中之后,和槽二612的形状不成中心对称的形式的铝废片,在接触到齿轮613的时候,其边角与齿轮613进行接触,从而会在齿轮613的顺时针转动下逐渐的逆时针转动改变其方向,直到形式和槽二612的形状呈现中心对称,此时为圆型孔的侧壁与齿轮613进行接触,且圆形孔的侧壁是通过冲压得到的比较粗糙,因而可以和齿轮613适配且随着齿轮613一起在正位箱608中转动,随后通过槽二612落入到收集轨615中被收集,通过正位箱608的废铝片都能够规整的进行收集,使得后续对废铝片使用更加的方便,同时极大程度的减小了废铝片的边角尖锐度,减小误伤工作人员的可能性。

33.第五步:通过套环一107的转动,带动套带110的转动,从而使得拨动板一111周期性的接触到拨动板二603,从而使得拨动板二603被拨动板一111带动进而对柱四602进行在滑轨三604内部的拨动,同时在弹簧605的存在下,使得正位机构6整体进行左右的轻微抖动,从而将从夹持机构2脱落到导入轨一601上重叠的铝废片进行分离,从而有效的分离铝废片,便于后续对铝废片正位的处理,提高了装置正位的效率和准确度。

34.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1