一种含有机物的废盐资源化处理方法

1.本发明涉及有机物废盐处理领域,具体涉及一种含有机物的废盐资源化处理方法。

背景技术:

2.含有硝基或氨基等有机物的废盐主要产生于农药中间体、药物合成和印染等工业生产过程,具有种类繁多、成分复杂、处理成本高、环境危害大等特点。现有废盐的末端处理技术主要为填埋、焚烧和无害化综合利用。填埋是将废盐经过混凝土等固化后,按照填埋技术规范送入刚性填埋场进行卫生填埋处置。焚烧是将废盐加热到900℃,无机盐熔融流入炉底,经冷却后回收,有机物在高温下挥发和分解。考虑到安全问题,目前国内的采用焚烧或者是热解的危废处置企业都不收此类废盐。因此,其无害化资源化综合利用成为必然出路,制约其资源化大规模发展的因素主要为废盐中含硝基或氨基有机物的去除。

技术实现要素:

3.针对现有技术中存在的问题,本发明的目的是提供一种含有机物的废盐资源化处理方法。

4.本发明的目的采用以下技术方案来实现:

5.一种含有机物的废盐资源化处理方法,包括以下步骤:

6.步骤1、称取含有机物的废盐进行匀质化处理,得到匀质化废盐;

7.步骤2、将匀质化废盐与热水混合,充分搅拌,直至形成饱和溶液,得到饱和废盐溶液;

8.步骤3、将饱和废盐溶液经过高温湿式催化氧化后,得到氧化废盐溶液;

9.步骤4、将氧化废盐溶液调节ph后使用吸附除杂剂进行除杂处理,得到除杂后废盐溶液;

10.步骤5、将除杂后废盐溶液经过结晶的方式得到满足工业标准的结晶盐;

11.步骤6、将饱和结晶的溶液循环套用,一部分回湿式催化氧化处理,还有一部分与结晶蒸发出来含有有机物的水混合后,生成含盐的废水,将含盐的废水经过生化处理,除去有机物和铵盐,得到待处理废水;

12.步骤7,将待处理废水经过絮凝沉降及精密过滤后,得到的生化污泥去焚烧炉处理,滤液经过预热后用于溶解有机物的废盐。

13.优选地,所述步骤1中,含有机物的废盐为含有硝基和氨基的废盐。

14.优选地,所述步骤1中,所述含有机物的废盐中,硝基和氨基的总含量为5%~15%。

15.优选地,所述步骤2中,热水为60~80℃的水。

16.优选地,所述步骤3中,高温湿式催化氧化是在装有催化剂的湿式催化氧化反应器中进行;其中,催化剂是以质量比为5:2:3的单质铜、单质锰和单质铈作为活性材料,以氧化

铝作为载体材料,活性材料与载体材料的质量比为1:5~8。

17.优选地,所述步骤3中,湿式催化氧化的温度为260~280℃,压力为4.0~6.0mpa。

18.优选地,所述步骤4中,调节ph为6~8,吸附除杂处理的时间为5~10h。

19.优选地,所述步骤4中,吸附除杂剂的制备方法为:

20.s1.称取0.5g活性炭粉末置于100ml去离子水中,加入0.02g硅烷偶联剂,超声混合处理1~2h后,过滤、洗涤和干燥,得到活化活性炭粉末;

21.s2.称取0.245g四碘化锗和0.312g三碘化铟混合至100ml异丙醇中,完全溶解后,加入0.5g活化活性炭粉末,室温下搅拌处理6~8h,再投入0.56g碘甲脒粉末,升温至70~80℃,搅拌处理10~15h,得到活性炭粉末负载混液;

22.s3.将活性炭粉末负载混液减压干燥处理后,置于烘箱中200℃处理2~5h,得到吸附除杂剂。

23.优选地,所述步骤5中,结晶的方式包括热结晶和/或冷结晶。

24.优选地,所述步骤5中,工业标准是依据标准gb/t 5462-2015中一级工业干盐的质量标准要求。

25.优选地,所述步骤6中,回湿式催化氧化处理的过程中至少除去30%的铵盐。

26.本发明的有益效果为:

27.本发明公开了一种含有机物的废盐资源化处理方法,目的是除去废盐中含有的硝基和氨基等有机物,该方法不仅能够实现化工废盐这种危险废物的无害化,还能够制备出满足工业产品质量要求的钠盐副产品,从而实现了化工废盐的无害化和资源化。

28.本发明在高温湿式催化氧化过程中使用的催化剂为单质铜、单质锰和单质铈作为活性材料,以氧化铝作为载体材料制备得到,该催化剂具有较好的催化活性,能够除去废盐溶液中大多数的有机杂质,有机物去除率高,氨氮去除率在70%左右,且硝基和氨基大部分转化为了铵盐。

29.本发明在对氧化废盐溶液进行吸附处理的过程中使用的吸附除杂剂为活性炭负载的甲脒锗碘/甲脒铟碘的混合物,得到的吸附除杂剂具有较强的吸附性,能够较大幅度地除去氧化除盐之后剩余的氨氮有机物和铅汞等重金属离子。

附图说明

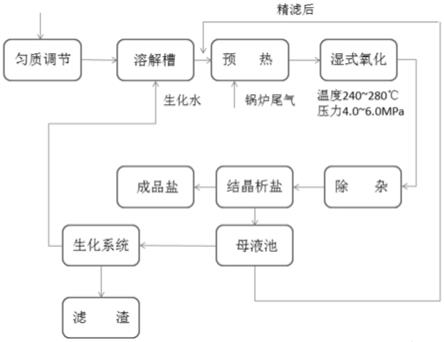

30.利用附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

31.图1是本发明一种含有机物的废盐资源化处理方法的流程示意图。

具体实施方式

32.为了更清楚的说明本发明,对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

33.湿式催化氧化法是在湿式氧化法(wao)基础上发展起来的,在wao法中加入催化剂即构成了湿式催化氧化法(waco)。湿式催化氧化法是一种重要的处理有毒、有害、高浓度、

难降解有机废水的废水处理技术,它是指在高温(200~280℃)、高压(2~8mpa)下,以富氧气体或氧气为氧化剂,利用催化剂的催化作用,加快废水中的有机物与氧化剂的反应,使有机物及含n、s等毒物氧化成co2、n2、so2、h2o及易降解的小分子物质,最终达到净化的目的。

34.下面结合以下实施例对本发明作进一步描述。

35.实施例1

36.一种含有机物的废盐资源化处理方法,包括以下步骤:

37.步骤1、称取含有硝基和氨基的废盐进行匀质化处理,得到匀质化废盐;其中,废盐的质量百分比成分为:氯化钠88.1%、水分5.6%、有机硝化物5.2%及其它杂质(包括铅离子质量浓度为1320ppm,汞离子质量浓度为345ppm);

38.步骤2、将匀质化废盐与70℃的水混合,充分搅拌,直至形成饱和溶液,得到饱和废盐溶液;

39.步骤3、将饱和废盐溶液经过高温湿式催化氧化,高温湿式催化氧化是在装有催化剂的湿式催化氧化反应器中进行,湿式催化氧化的温度为270℃,压力为5.0mpa,得到氧化废盐溶液;其中,催化剂是以质量比为5:2:3的单质铜、单质锰和单质铈作为活性材料,以氧化铝作为载体材料,活性材料与载体材料的质量比为1:7;经过检测,氨氮去除率为71.2%;

40.步骤4、将氧化废盐溶液调节调节ph为6~8后使用吸附除杂剂进行除杂处理5h,得到除杂后废盐溶液;经过检测,氨氮去除率达到98.3%,铅离子质量浓度为《20ppm,汞离子质量浓度为《5ppm;

41.步骤5、将除杂后废盐溶液经过热结晶和冷结晶结合的方式,得到满足依据标准gb/t5462-2015中一级工业干盐的质量标准要求的结晶盐;经取样检测,制得的结晶盐的成分为:氯化钠>98.9%、硫酸根<0.4%、钙镁<0.4%、水分0.2%、不溶物<0.1%,达到《工业盐》(gb/t 5462-2015)中一级工业干盐的质量标准要求;

42.步骤6、将饱和结晶的溶液循环套用,一部分回湿式催化氧化处理,回湿式催化氧化处理的过程中至少除去30%的铵盐;还有一部分与结晶蒸发出来含有有机物的水混合后,生成含盐的废水,将含盐的废水经过生化处理,除去有机物和铵盐,得到待处理废水;

43.步骤7,将待处理废水经过絮凝沉降及精密过滤后,得到的生化污泥去焚烧炉处理,滤液经过预热后用于溶解有机物的废盐。

44.上述中,吸附除杂剂的制备方法为:

45.s1.称取0.5g活性炭粉末置于100ml去离子水中,加入0.02g硅烷偶联剂,超声混合处理1.5h后,过滤、洗涤和干燥,得到活化活性炭粉末;

46.s2.称取0.245g四碘化锗和0.312g三碘化铟混合至100ml异丙醇中,完全溶解后,加入0.5g活化活性炭粉末,室温下搅拌处理7h,再投入0.56g碘甲脒粉末,升温至75℃,搅拌处理12h,得到活性炭粉末负载混液;

47.s3.将活性炭粉末负载混液减压干燥处理后,置于烘箱中200℃处理3h,得到吸附除杂剂。

48.实施例2

49.一种含有机物的废盐资源化处理方法,包括以下步骤:

50.步骤1、称取含有硝基和氨基的废盐进行匀质化处理,得到匀质化废盐;其中,废盐的质量百分比成分为:氯化钠87.5%、水分5.2%、有机硝化物6.1%及其它杂质(包括铅离

子质量浓度为1178ppm,汞离子质量浓度为372ppm);

51.步骤2、将匀质化废盐与60℃的水混合,充分搅拌,直至形成饱和溶液,得到饱和废盐溶液;

52.步骤3、将饱和废盐溶液经过高温湿式催化氧化,高温湿式催化氧化是在装有催化剂的湿式催化氧化反应器中进行,湿式催化氧化的温度为260℃,压力为4.0mpa,得到氧化废盐溶液;其中,催化剂是以质量比为5:2:3的单质铜、单质锰和单质铈作为活性材料,以氧化铝作为载体材料,活性材料与载体材料的质量比为1:5;经过检测,氨氮去除率为69.7%;

53.步骤4、将氧化废盐溶液调节调节ph为6~8后使用吸附除杂剂进行除杂处理8h,得到除杂后废盐溶液;经过检测,氨氮去除率达到97.9%,铅离子质量浓度为《20ppm,汞离子质量浓度为《5ppm;

54.步骤5、将除杂后废盐溶液经过热结晶和/或冷结晶的方式得到满足依据标准gb/t5462-2015中一级工业干盐的质量标准要求的结晶盐;经取样检测,制得的结晶盐的成分为:氯化钠>98.6%、硫酸根<0.5%、钙镁<0.4%、水分0.2%、不溶物<0.1%,达到《工业盐》(gb/t 5462-2015)中一级工业干盐的质量标准要求;

55.步骤6、将饱和结晶的溶液循环套用,一部分回湿式催化氧化处理,回湿式催化氧化处理的过程中至少除去30%的铵盐;还有一部分与结晶蒸发出来含有有机物的水混合后,生成含盐的废水,将含盐的废水经过生化处理,除去有机物和铵盐,得到待处理废水;

56.步骤7,将待处理废水经过絮凝沉降及精密过滤后,得到的生化污泥去焚烧炉处理,滤液经过预热后用于溶解有机物的废盐。

57.上述中,吸附除杂剂的制备方法为:

58.s1.称取0.5g活性炭粉末置于100ml去离子水中,加入0.02g硅烷偶联剂,超声混合处理1h后,过滤、洗涤和干燥,得到活化活性炭粉末;

59.s2.称取0.245g四碘化锗和0.312g三碘化铟混合至100ml异丙醇中,完全溶解后,加入0.5g活化活性炭粉末,室温下搅拌处理6~8h,再投入0.56g碘甲脒粉末,升温至70℃,搅拌处理10h,得到活性炭粉末负载混液;

60.s3.将活性炭粉末负载混液减压干燥处理后,置于烘箱中200℃处理2h,得到吸附除杂剂。

61.实施例3

62.一种含有机物的废盐资源化处理方法,包括以下步骤:

63.步骤1、称取含有硝基和氨基的废盐进行匀质化处理,得到匀质化废盐;其中,废盐的质量百分比成分为:氯化钠86.7%、水分4.2%、有机硝化物8.8%及其它杂质(包括铅离子质量浓度为1648ppm,汞离子质量浓度为371ppm);

64.步骤2、将匀质化废盐与80℃的水混合,充分搅拌,直至形成饱和溶液,得到饱和废盐溶液;

65.步骤3、将饱和废盐溶液经过高温湿式催化氧化,高温湿式催化氧化是在装有催化剂的湿式催化氧化反应器中进行,湿式催化氧化的温度为280℃,压力为6.0mpa,得到氧化废盐溶液;其中,催化剂是以质量比为5:2:3的单质铜、单质锰和单质铈作为活性材料,以氧化铝作为载体材料,活性材料与载体材料的质量比为1:8;

66.步骤4、将氧化废盐溶液调节调节ph为6~8后使用吸附除杂剂进行除杂处理10h,

得到除杂后废盐溶液;经过检测,氨氮去除率达到98.7%,铅离子质量浓度为《20ppm,汞离子质量浓度为《5ppm;

67.步骤5、将除杂后废盐溶液经过热结晶和/或冷结晶的方式得到满足依据标准gb/t5462-2015中一级工业干盐的质量标准要求的结晶盐;经取样检测,制得的结晶盐的成分为:氯化钠>98.7%、硫酸根<0.5%、钙镁<0.5%、水分0.2%、不溶物<0.1%,达到《工业盐》(gb/t 5462-2015)中一级工业干盐的质量标准要求;

68.步骤6、将饱和结晶的溶液循环套用,一部分回湿式催化氧化处理,回湿式催化氧化处理的过程中至少除去30%的铵盐;还有一部分与结晶蒸发出来含有有机物的水混合后,生成含盐的废水,将含盐的废水经过生化处理,除去有机物和铵盐,得到待处理废水;

69.步骤7,将待处理废水经过絮凝沉降及精密过滤后,得到的生化污泥去焚烧炉处理,滤液经过预热后用于溶解有机物的废盐。

70.上述中,吸附除杂剂的制备方法为:

71.s1.称取0.5g活性炭粉末置于100ml去离子水中,加入0.02g硅烷偶联剂,超声混合处理1~2h后,过滤、洗涤和干燥,得到活化活性炭粉末;

72.s2.称取0.245g四碘化锗和0.312g三碘化铟混合至100ml异丙醇中,完全溶解后,加入0.5g活化活性炭粉末,室温下搅拌处理6~8h,再投入0.56g碘甲脒粉末,升温至70~80℃,搅拌处理10~15h,得到活性炭粉末负载混液;

73.s3.将活性炭粉末负载混液减压干燥处理后,置于烘箱中200℃处理2~5h,得到吸附除杂剂。

74.对照例(将实施例1中吸附除杂剂替换为活性炭粉末)

75.一种含有机物的废盐资源化处理方法,包括以下步骤:

76.步骤1、称取含有硝基和氨基的废盐进行匀质化处理,得到匀质化废盐;其中,含有硝基和氨基的废盐的成分与实施例1相同;

77.步骤2、将匀质化废盐与70℃的水混合,充分搅拌,直至形成饱和溶液,得到饱和废盐溶液;

78.步骤3、将饱和废盐溶液经过高温湿式催化氧化,高温湿式催化氧化是在装有催化剂的湿式催化氧化反应器中进行,湿式催化氧化的温度为270℃,压力为5.0mpa,得到氧化废盐溶液;其中,催化剂是以质量比为5:2:3的单质铜、单质锰和单质铈作为活性材料,以氧化铝作为载体材料,活性材料与载体材料的质量比为1:7;经过检测,氨氮去除率为70.9%;

79.步骤4、将氧化废盐溶液调节调节ph为6~8后使用活性炭粉末进行除杂处理5h,得到除杂后废盐溶液;经过检测,氨氮去除率达到83.7%,铅离子质量浓度为532ppm,汞离子质量浓度为114ppm。

80.由此可见,活性炭粉末对含有硝基和氨基的有机物吸附除去率以及铅汞等重离子的除去率都不如本发明实施例1中的吸附除杂剂。

81.最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1